- •4. Дать модель и охарактеризовать элементы структуры

- •6. Дать понятие и охарактеризовать этапы технологического процесса. Припуск и напуск – охарактеризовать и дать методику вычислений

- •10. Дать классификацию видов технологических процес-сов по признаку унификации, охарактеризовать применительно к типам производства.

- •11. Раскрыть особенности построения технологических маршрутов и их связи с процессом расцеховки изделий.

- •При этом расчете допусков и предельных отклонений на размеры составляющих звеньев исходят из уравнений (1.3) и

- •13. Дать понятие технологичности конструкции деталей и изделий.

- •14. Охарактеризовать анализ и синтез как основные мето-ды технологического проектирования при восходящем и нисходящем проектировании.

- •15. Дать понятия технологического процесса, технологической операции, комплекта технологической документации, комплекта проектной технологической документации.

- •16. Дать понятия различных видов описания технологического процесса, определяемых степенью его детализации

- •17. Дать понятия характеристик технологического процесса (операции)

- •18.Раскрыть закономерности конструктивнотехнологической преемственности изделий.

- •33. Показать структуру поверхностного слоя деталейи охарактеризовать его параметры качества.

- •33. Перечислить факторы воздействия на поверхность при эксплуатации изделия и охарактеризовать их влияние на его надежность и ресурс

10. Дать классификацию видов технологических процес-сов по признаку унификации, охарактеризовать применительно к типам производства.

Единичный технологический процесс Технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства

Типовой технологический процесс Технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками

Групповой технологический процесс Технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками

При классификации деталей А.П.Соколовский предложил делить их на классы, подклассы и типы. Тип- представитель комплекса деталей /так называемых типоразмеров, которые отличают друг от друга только размерными характеристиками/, для которых можно разработать общий технологический процесс, называемый типовым. Метод работы по типовым технологическим процессам получил распространение в основном при крупносерийном типе производства. Метод работы по групповым технологическим процессам /метод групповой обработки/ научно обоснован профессором кафедры технологии приборостроения ИТМО С.П.Митрофановым. Применение групповых технологических процессов позволяет достичь в мелкосерийном типе производства такой же производительности, как и в массовом типе производства.

11. Раскрыть особенности построения технологических маршрутов и их связи с процессом расцеховки изделий.

Технологический маршрут Последовательность прохождения заготовки детали или сборочной единицы по цехам и производственным участкам предприятия при выполнении технологического процесса изготовления или ремонта.

Примечание. Различают межцеховой и внутрицеховой технологические маршруты РасцеховкаРазработка межцеховых технологических маршрутов для всех составных частей изделия

Маршрутная карта — основной технологический документ, разрабатываемый на всех стадиях составления рабочей документации, содержит описание технологического процесса изготовления (ремонта) изделия по всем операциям в определённой последовательности с указанием оборудования, оснастки, материалов, трудовых затрат и т. п. В карте эскизов технология изготовления изделия отражается графически (в виде эскизов). В комплектовочную карту вносятся данные о деталях, сборочных единицах и материалах. В технологической инструкции описываются приёмы работы или методы контроля технологического процесса, правила пользования оборудованием или приборами, меры безопасности и т.п. В ведомости расцеховки приводятся данные о маршруте прохождения изделия по цехам предприятия. Ведомость оснастки содержит перечень приспособлений и инструментов, необходимых для изготовления изделий. Ведомость материалов является подетальной и сводной ведомостью норм расхода материалов.

Для выполнения требований, предъявляемых к обработанной детали, назначается последовательность операций исходя из следующих соображений;

1. Обработку заготовки начинают с операций черновой обработки, при выполнении которых снимаются наибольшие слои металла. Это позволяет, во-первых, сразу выявить дефекты заготовки, во-вторых, при снятии наибольших внешних слоев металла заготовка освобождается от внутренних напряжений, вызывающих деформации. При черновой обработке требуются значительные силы резания, которые могут оказать влияние на точность окончательно обработанной поверхности, поэтому ее следует выполнять до чистовой обработки.

2. Обработку поверхностей, на которых возможные дефекты заготовок недопустимы, следует выполнять в начале технологического процесса при выполнении черновых операций.

3. Следует в первую очередь обрабатывать поверхности, при удалении припуска с которых в наименьшей степени снижается жесткость заготовки.

4. Чистовые операции надо выполнять к концу обработки, так как при этом уменьшается возможность повреждения уже обработанных поверхностей.

5. Поверхности, связанные точностью относительного расположения, необходимо обрабатывать в одной установке и одной позиции.

6. Следует стремиться применять метод концентрации операций технологического процесса, т. е. одновременного выполнения большего числа переходов, и использовать комбинированные инструменты.

12. Показать основные подходы к разработке сборочных технологических процессов.

При проектировании машины и аппарата конструкцию расчленяют на сборочные единицы, законченные в конструктивном и технологическом отношении, что облегчает выполнение процесса сборочно-монтажных работ. Трудоемкость сборочных работ в машиностроении достигает ∼ 50 % от общей трудоемкости производства машин и в значительной степени обусловлена большим объемом ручных пригоночных операций.

Под сборкой понимают совокупность операций по установке деталей в сборочное положение и соединение их в сборочные единицы в определенной технологической последовательности и проверке взаимодействия их в изделии, соответствующего установленным техническим требованиям.

В машиностроении сборку разделяют на узловую и общую. Под узловой сборкой понимают процесс соединения в определенной технологической последовательности деталей в сборочные единицы, а под общей – сборку готового изделия из сборочных единиц и деталей, а также покупных (комплектующих) изделий.

Изделие – предмет производства, подлежащий изготовлению на конкретном предприятии. Изделия делятся на две группы: 1) Неспецифицированные, т.е. не имеющие составных частей (детали); 2) Специфицированные – состоящие из двух и более составных частей (сборочные единицы, комплексы, комплекты).

Деталь – изделие или составная (первичная) часть изделия, выполненная из одноименного по наименованию и марке материала, характеризуемая отсутствием какого-либо соединения, т.е. сборочных операций.

Сборочная единица – изделие или составная часть его, элементы которого подлежат соединению между собой (клепка, свинчивание, сварка и т.д.).

Комплекс – два или более специфицированных изделий, не соединенных на предприятии-

изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (автоматические линии, цехи-автоматы и т.д.).

Комплект – набор изделий с общим эксплуатационным назначением вспомогательного характера (комплект запасных частей, комплект инструмента и т.д.).

Собираемостью изделия называют способность сопрягаемых деталей входить при сборке в сбороч ную единицу, а сборочных единиц – без каких-либо пригоночных работ, не предусмотренных технологическим процессом. Собираемость изделия или сборочных единиц обеспечивают правильным выбором допусков и посадок, обработкой размерных цепей и созданием компенсаторов, позволяющих понизить точность изготовления деталей и упростить сборку. При разработке технологических процессов сборки решаются следующие задачи:

а) установление последовательности соединения деталей и сборочных единиц изделия и составле ние схем узловых и общей сборок, разработка маршрутных процессов сборки [1, 2];

б) анализ размерных цепей и выбор метода их расчета, достижение точности замыкающего звена [3,4].

Достичь необходимой точности сборки – значит, получить размер замыкающего звена размерной цепи, не выходящий за пределы допускаемых отклонений.

Точность замыкающего звена при сборке может быть достигнута методами полной, неполной, групповой взаимозаменяемости, методами пригонки и регулирования с применением компенсаторов.

Выбор метода достижения точности замыкающего звена зависит от величины его допуска и от числа составляющих звеньев размерной цепи, при этом принимают во внимание также реальные производственные возможности по обеспечению точности размеров соответствующих звеньев и обеспечению уровня организации сборочных работ.

Если число составляющих звеньев размерной цепи т ≤ 4, то расчет цепи производят методом пол ной взаимозаменяемости. Этот метод целесообразен в серийном и массовом производстве при коротких размерных цепях (например, в сопряжении вал-втулка) и отсутствии жестких допусков на размер замыкающего звена. Для многозвенных размерных цепей такой метод экономически не выгоден, так как приводит к необходимости назначения жестких допусков на размеры составляющих звеньев.

Сущность метода полной взаимозаменяемости состоит в том, что все детали, поступающие на сборку, должны быть изготовлены в пределах допусков и удовлетворять техническим условиям по шероховатости поверхности и геометрической форме. Сборка сводится к соединению сопрягаемых деталей без

предварительного выбора, подбора и пригонки, при этом требуемая точность замыкающего звена достигается автоматически. Расчет допусков составляющих звеньев при заданном допуске исходного (замыкающего) звена целесообразно выполнять в определенной последовательности.

При большом числе составляющих звеньев (m > 4) на все эти звенья цепи назначают экономически достижимые в данных производственных условиях допуски, соответствующие, как правило, одному квалитету точности [5, с. 7 – 17], а также предельные отклонения с учетом назначения детали в сборочной единице и принятых методов обработки.

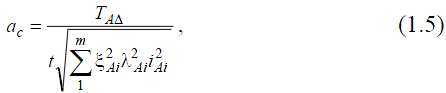

При решении задачи, когда по параметрам замыкающего звена (номинальное значение, верхнее и нижнее отклонения и т.п.) требуется определить параметры составляющих звеньев, для упрощения определения допусков на составляющие размеры (за исключением одного из них) рекомендуется опреде лять среднюю точность по квалитету составляющих звеньев в числах единиц допуска ас [4, с.107] в зависимости от задания допуска замыкающего звена ТАА, мкм:

где

т

–

число составляющих (увеличивающих и

уменьшающих) звеньев; ξАi

–

передаточное отношение,

где

т

–

число составляющих (увеличивающих и

уменьшающих) звеньев; ξАi

–

передаточное отношение,

роль которого выполняют тригонометрические функции, используемые при проектировании составляющих звеньев на направление замыкающего звена (для цепей с параллельными звеньями ξАi = +1 –для увеличивающих звеньев и ξАi = –1 – для уменьшающих звеньев); iАi – значение единицы допуска для диапазона размеров, которому принадлежит увеличивающийся или уменьшающийся размер цепи [4, с.34, 107].

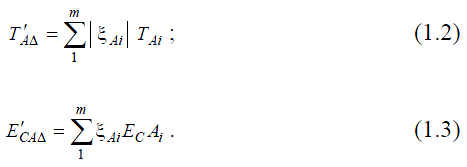

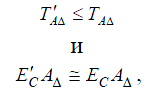

Фактический (производственный) допуск Т′АΔ замыкающего звена и координату середины его поля допуска Е′САΔ определяют по уравнениям

Точность

замыкающего звена методом полной

взаимозаменяемости обеспечивается,

если

Точность

замыкающего звена методом полной

взаимозаменяемости обеспечивается,

если

где

ТАΔ

и

EC

AΔ

–

заданные величины допуска и координата

середины поля допуска замыкающего

звена.

где

ТАΔ

и

EC

AΔ

–

заданные величины допуска и координата

середины поля допуска замыкающего

звена.

Если данные условия не выполняются, то производят корректировку допусков всех или части размеров составляющих звеньев, что влечет удорожание механической обработки. Такая корректировка приводит к трудновыполнимым при обработке допускам составляющих звеньев.

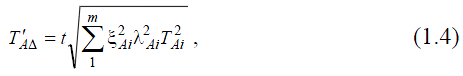

В этом случае расчет цепи производят методом неполной взаимозаменяемости (прил., рис. П1), используя уравнения (1.3) и

а также уравнение

где

t

–

коэффициент риска, значение которого

принимается в зависимости от процента

риска, процента выхода размера замыкающего

звена за пределы его допуска [4, с. 16];

![]() –

коэффициент относительного рассеивания

размеров цепи (=1/9–

для нормального закона; =1

/6–

для закона Симпсона;=1/3

–

для закона равной вероятности).

–

коэффициент относительного рассеивания

размеров цепи (=1/9–

для нормального закона; =1

/6–

для закона Симпсона;=1/3

–

для закона равной вероятности).

Некоторые особенности имеет методика расчета размерных цепей, у которых замыкающим звеном является припуск на обработку [6, 22].

Если точность замыкающего звена не обеспечивается и методом неполной взаимозаменяемости, рассматривают методы групповой взаимозаменяемости, пригонки и регулирования. Этот метод используют в основном для размерных цепей с небольшим числом составляющих звеньев (т ≤3) для достижения высокой точности малозвенных цепей в шарикоподшипниковой промышленности; при сборке

ряда узлов: например, блока цилиндров с поршнями и толкателями; шатуна с поршневыми пальцами и др. (прил., рис. П2, П3). Сборка этим методом требует четкой организации сортировки деталей, а также усложняет ремонт машин в связи с возрастанием номенклатуры запасных частей пропорционально числу размерных групп. Этим методом обычно обеспечивается точность замыкающего звена сборочных соединений, которые в процессе эксплуатации не подвергаются разборке, а заменяются комплектно.

Сущность метода заключается в том, что требуемая точность замыкающего звена обеспечивается по методу полной взаимозаменяемости, при этом составляющие звенья выполняют с производственными (техническими) допусками, а непосредственно на сборке изделия сортируют сопрягаемые детали на группы по их действительным размерам. При соединении деталей из одноименных групп обеспечивается заданный допуск замыкающего звена. Число групп n, на которое необходимо рассортировать готовые детали