- •1. Роль современных материалов и технологии в развитии новых видов производства. Понятие о технологии как о рациональной совокупности Классификация способов получения заготовки.

- •12.Особенности производства цветных металлов - никеля.

- •14.Формообразование заготовок методом литья. Роль и место литейного производства в общем технологическом цикле изготовления заготовок деталей машин.

- •38.Металлургические процессы при сварке. Напряжения и деформации при сварке. Строение сварного шва.

- •Строение сварного шва

- •39.Классификация способов сварки.

- •40.Источники сварочного тока. Характеристики сварочной дуги и источников тока.

- •50.Производство полуфабрикатов и изделий из неметаллических и композиционных материалов. Основные группы неметаллических материалов.

- •56.Обработка лезвийным инструментом. Оборудование для лезвийной обработки. Классификация и конструкция станков различных групп. Станки с чпу. Обрабатывающие центры.

- •58.Обработка поверхностей деталей абразивным инструментом. Условие непрерывности и самозатачиваемости. Основные схемы шлифования.

1. Роль современных материалов и технологии в развитии новых видов производства. Понятие о технологии как о рациональной совокупности Классификация способов получения заготовки.

Технологический процесс — последовательность технологических операций, необходимых для выполнения определенного вида работ. Современное металлургическое производство представляет собой комплекс различных производств, базирующихся на месторождениях руд и коксующихся углей, энергетических комплексах. Оно включает:

– шахты и карьеры по добыче руд и каменных углей;

– горно-обогатительные комбинаты, где обогащают руды, подготавливая их к плавке;

– коксохимические заводы (подготовка углей, их коксование и извлечение из них полезных химических продуктов);

– энергетические цехи для получения сжатого воздуха (для дутья доменных печей), кислорода, очистки металлургических газов;

– доменные цехи для выплавки чугуна и ферросплавов или цехи для производства железорудных металлизованных окатышей;

– заводы для производства ферросплавов;

– сталеплавильные цехи (конвертерные, мартеновские, электросталеплавильные);

– прокатные цехи (слиток в сортовой прокат).

Основная продукция чѐрной металлургии:

– чугуны: передельный, используемый для передела на сталь, и литейный, для производства фасонных отливок;

– железорудные металлизованные окатыши для выплавки стали;

– ферросплавы (сплавы железа с повышенным содержанием марганца, кремния, ванадия, титана и т.д.) для легированных сталей;

– стальные слитки для производства проката,

– стальные слитки для изготовления крупных кованных валов, дисков (кузнечные слитки).

Основная продукция цветной металлургии:

– слитки цветных металлов для производства проката;

– слитки для изготовления отливок на машиностроительных заводах;

– лигатуры – сплавы цветных металлов с легирующими элементами для производства сложных легированных сплавов;

– слитки чистых и особо чистых металлов для приборостроения и электротехники.

Технология – представляет собой ряд взаимосвязанных этапов по переработки сырья в готовую продукцию. Эта взаимосвязь называется технологическим процессом. Классификация способов по физико-механическому состоянию материала (горячая и холодная обработка давлением); по форме энергии, затрачиваемой при проведении технологического процесса (термический, термомеханический и механический классы сварки); по виду материала инструмента и оснастки (литье в песчаные, керамические и металлические формы; штамповка эластичным пуансоном, в жестких штампах), по характеру нагрева заготовок (местный и общий нагрев, пайка в печи, соляной ванне, паяльником, электронным или световым лучом, индукционная), по агрегатному состоянию реакционной среды (формирование диффузионных покрытий через твердую, жидкую, газообразную и паровую фазы и т.д.).Основные методы получения заготовок: прокатка, ковка, литье.

2. Оснв. мет. Исх. данн. для пол. чуг…Достоинства литья: 1)универсальность, 2) экономичность, в серийном производстве. Недостатки 1) понижена пластичность и прочность по срав. штамповкой. 2) сложные и дорогие операции по обеспечении безопасности и эколог. защиты окр.среды.Литьем50% машин и механизмов,80% станкостр .82%чугуна, 23%стали ,3-6%цв.металл. Шихта-совокупность исх.материалов для плавки. Это: Руда(природное мин.сырье)-металлы или их соединения в концетрациях и формах приемлемых для пром.операций. Минералы делят на рудные и пуст. породу. Железные руды: 50-60% гематит(красный железняк), 55-65%магнетит(магн. желзнк). Медн.руд2-4%осн.элем. Топливо - ист.теплоты и восст-ль металла. а) есст. восст. (дрова, торф, уголь) б) искусст. (бензин, керосин, мазут). Легир. добавки-вещества ,вводимые в сплав для придания особ. свойств. (проч. пластич. коррозин. стойк. жаростойк.). Модификаторы - добавки(0,01-0,1%),оптимально изм-щие форму и размеры структ.сост-щих.1)иск. Центры крисст. 2)ост.роста криссталлов. Флюсы-обесп.сплавление пустой породы, примесей, золы топлива в легкоплавкие шлаки.Для чугуна-известняк,стали-известь,боксит и др.Раскислители-элементы,для удаления растворенного в сплаве кислорода, восст-ия оксидов. Осадочное раскисление-получение нерастворимых соединений ХО. Жидкое-переходят в шлак.Газообр.-удаляются в виде пузырьков.Для стали-кремний,марганец,кальций,алюмений,в дом печи-углерод,его оксид. Шлаки-продукт взаимодействия флюса с пустой породой, золой топлива и т.д. Всплываю на поверхность изолирую от печных газов.а)кислые б)основные в)нейтральные.Огнеупорные материалы-защитная внутренняя облицовка металлург.печей.ковшей,хим.апп.,ванн.Огнеупоры: а)кисл.б)осн.в)нейтр.

3.Основн. этап. пол. металл. и спл…Цель: повышение производительности доменной печи, снижения расхода кокса, улучшение качества чугуна, увеличение содержания железа в шихте и уменьшение в ней вредных примесей – серы, фосфора. Дробление и сортировка руд по крупности служит для получения кусков оптимальной для плавки величины. Дробление осуществляется на щековых или конусных дробилках, а также в шаровых мельницах и других агрегатах. Размельченную руду сортируют по крупности грохочением, подобным рассеиванию, на различных по конструкции классификаторах и гидроциклонах. Обогащение руды основано на различии физических свойств минералов, входящих в ее состав: плотностей составляющих, магнитных, физико-химических свойств минералов. Промывка руды водой позволяет отделить плотные составляющие от пустой породы (песка, глины). Гравитация (отсадка) – это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда: пустая порода вытесняется в верхний слой и уносится водой, в рудные минералы опускаются. Магнитная сепарация основана на различии магнитных свойств железосодержащий минералов и частиц пустой породы. Измельченную руду подвергают воздействию магнита, притягивающего железосодержащие минералы, отделяя их от пустой породы. Окускование производят при для переработки концентратов, полученных после обогащения, в кусковые материалы необходимых размеров. Применяют два способа окускования: агломерация и окатывание. При агломерации шихту состоящую из железной руды (40-50%), известняка (15-20%), возврата мелкого агломерата (20-30%), коксовой мелочи (4-6%), влаги (6-9%), спекают на агломерационных машинах при температуре 1300-1500 С. При спекании из руды удаляются вредные примеси (сера, мышьяк), разлагаются карбонаты и получается кусковой пористый офлюсованный материал – агломерат. При окатывании шихту из измельченных концентратов, флюса, топлива увлажняют, и при обработке во вращающихся барабанах, тарельчатых чашах (грануляторах) она приобретает форму шариков-окатышей диаметром до 30 мм. Окатыши высушивают. И обжигают при температуре 1200-1350 С на обжиговых машинах, после чего они становятся прочными и пористыми. Использование агломерата и окатышей исключает отдельную подачу флюса-известняка в доменную печь при плавке, так как флюс в необходимом количестве входит в их состав.

4. Произв.чугуна. Материалы прим. В дом. Производстве.. Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы. Железные руды содержат железо в различных соединениях: в виде оксидов Fe3O4, Fe2O3; гидроксидов Fe2O3∙n H2O; карбонатов FeCO3 и др., а также пустую породу, состоящую в основном из SiO2, Al2O3, CaO, MgO и др. К железным рудам относят магнитный железняк Fe3O4 (55…60% Fe), красный железняк Fe2O3 (55…60% Fe), бурый железняк, содержащий гидраты оксидов железа 2Fe2O3 × 3H2O и Fe2O3 ∙n H2O (37…55% Fe); шпатовые железняки, содержащие FeCO3 (30…40% Fe). Марганцевые руды применяют для выплавки сплава железа с марганцем – ферромарганца (10…82% Mn), а также передельных чугунов, содержащих до 1% Mn. Марганец в рудах содержится в виде оксидов и карбонатов: Mn2O, Mn2O3, Mn3O4, MnCO3и др. Хромовые руды используют при производстве феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов. Хромовые руды содержат хромит (FeO∙Cr2O3), магнохромит (Mg,Fe), Cr2O3(до 40% Cr2O3). Комплексные руды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды (до 20% Mn), хромоникелевые руды (37…47% Fe, до 2% Cr, до 1% Ni), железованадиевые руды (до 0,17…0,35% V). Топливом для доменной плавки служит кокс, позволяющий получать необходимую температуру и создавать условия для восстановления железа из руды: в целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом. Флюсом при выплавке чугуна в доменных печах является известняк CaCO3 и MgCO3, так как в шлаки должно входить определенное количество основных оксидов (Ca,MgO). Это необходимо для удаления серы из металла, в который она переходит из кокса и железной руды при плавке. В известняке суммарное содержание оксидов SiO2 и Al2O3 не должно превышать 1%. Содержание серы и фосфора должно быть минимальным. Для нормальной работы доменной печи шлак должен быть достаточно жидкотекучим при температуре 1450 С. В таком шлаке отношеник кислотных оксидов к основным должно быть около единицы.( SiO2+Al2O3)/( CaO+MgO)=1.

5. Прям.восст.железа из руд… Прямое восстановление железа из руд имеет ряд преимуществ перед доменным процессом: пустая порода не плавится, примеси не восстанавливаются, и железо получается чистым, расход топлива уменьшается, возникает возможность использовать дешевые сорта топлива, процессы протекают при невысоких температурах (700—900°).

Для осуществления этого процесса необходимо железную руду размолоть на дробилке и шаровой мельнице и обжечь в печи при 800—850°. После обжига руду подают в цилиндрическую вращающуюся печь или вертикальную многоподовую скребковую печь, где ее восстанавливают газами СО, Н2 и СН4 или твердым углеродом при температуре 700—900°. Восстановленное железо спекается, образуя так называемое губчатое железо. Для выделения железа полученный продукт размалывается и подвергается магнитной сепарации.

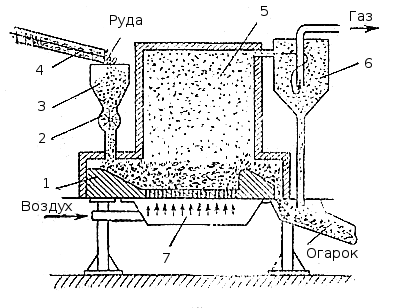

Полученный порошок железа используется в порошковой металлургии и сталеплавильном производстве. В последнее время проводятся работы по обжигу и восстановлению железных руд в кипящем слое. Для этой цели применяют специальные установки — реакторы или печи (рис. 29).

6.Двойной (в том числе вакуумный) переплав, плазменно-дуговой переплав, обработка стали в ковше синтетическим шлаком.Обработка металла синтетическим шлаком. Синтетический шлак, состоящий из 55% CaO, 40% Al2O3, небольшого количества SiO2, MgO и минимума FeO, выплавляют в электропечи и заливают в ковш. В этот же ковш затем заливают сталь. При перемешивании стали шлака поверхность их взаимодействия резко возрастает, и реакции между ними протекают гораздо быстрее чем в плавильной печи. Благодаря этому, а также низкому содержанию оксида железа в шлаке сталь, обработанная таким способом, содержит меньше серы, кислорода и неметаллических включений, улучшаются ее пластичность и прочность. Такие стали применяют для изготовления ответственных машин. Плавка стали в плазменно-дуговых печах применяют для получения высококачественных сталей и сплавов. Источник теплоты – низкотемпературная плазма (30000 С), получаемая в плазменных горелках. В этих печах можно создавать нейтральную среду заданного состава. Плазменно-дуговые печи позволяют быстро плавить шихту, в нейтральной газовой среде происходит дегазация выплавляемого металла, легкоиспаряющиеся элементы, входящие в его состав, не испаряются. 7.Производство стали. Кислородно-конверторный, мартеновский способы. Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. Кислородный конвертер – сосуд грушевидной формы, корпус – листовая сталь толщиной 50-100мм. Внутренняя футеровка корпуса, двухслойная 700-1000 мм из огнеупорных материалов (магнезита и доломит). Ресурс 400-600 плавок. Конвертер имеет опорный пояс, расположенный в подш.опор. Для поворота предусмотрен привод. Вместимость конвертера 70-350т. Шихтованные материалы: передельный чугун, стальной лом (30%<), известь для наведения шлака, железная руда, боксит, плавиоковый шпат. 1) Конвертер наклоняют, загружают скрап, заливают чугун (1250-1400 С).2) Устанавливают в верт положение, вводят водоохлаждаемую фурму и подают кислород.3) одновременно с этим загружают известь, боксит, железную руду. Струи кислорода вызывают циркуляцию расплавленного металла, его окисления и нагрева до 2400 С. Окисляются примеси, и их содержание понижается, происходит удаление фосфора (0.15%<). 4) прекращают подачу O2 когда содержание углерода соответствует заданному. 5) раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием. 6) сливают шлак. Этот метод производительнее чем следующий. Мартеновская печь-пламенная отражательная регенаритивная печь. Рабочее плавильное пространство состоит из подины, сводом и боковыми стенками. Если в шлаке преобладают основные оксиды – основной мартеновский процесс, кислые-кислым. Вместимость 200-900т. Для нагрева воздуха используются два регенератора. Факел имеет температуру 1750-1800С, наревает рабочее пространство печи, шихту. От состава шихты 1) скрап-процесс: шихта из стального лома и 25-45% передельного чугуна. 2) скрап-рудный: шихта – жидкий чугун 55-75%, скрап, железная руда. Плавка скрап-рудный процессос в осн.март.печи. 1) загружают железную руду и известняк, и после нагрева подают скрап. 2) После нагрева заливают жидкий чугун. Во время плавления шлак взаимодействует с примесями, понижая их содержание. 3) В период «кипения» ванны зажигают железную руду и продувают кислородом, «выдавливающий» шлак, содержащий фосфор и кремний через соответствующие окна. Избыток углерода, который интенсивно окисляется. 4) при сод. С соотв. Заданному процесс прекращают. Раскисляют в два этапа 1) Прекращают подачу руды-раскисление засчет окисление металла, подача окислителей (ферромарганец, ферросицилий, алюминий) 2) окончательное раскиление теми же раскис-лями. Кислый мартеновский процесс.- для качественных сталей, содержащей меньше примесей(азота, фосфора, кислорода)

8. Производство стали. Электроплавка. Непрерывная разливка стали. Имеет преимущество перед остальными: высокая температура,возможность создания окисл., восст., нейтр. атмосфер и вакуум, образование минимального кол-ва неметалл. включений. Исп. дуговые и инд. печи. Дуговая плавильная печь – на трехфазном переменном токе три электрода. Между электродом и металл.шихтой возникает эл.дуга, являющияся источником тепла. Печь загружают шихтой. Вместимость 0,5-400т. В основной печи выполняют плавку: шихта из лег.отходов и на углерод.шихте. Плавку на шихте из легированных отходов ведут без окисления примесей: шихта содержит меньше марганца, кремния, фосфора чем выпл.стали. Если это необходимо проводят науглероживаение а затем раскисление. Плавку на углеродистой шихте с полным окислением примесей проводят если шихта содержит фосфор и различается с другими элементами по составу. Процесс: 1) Загружают шихту(стальной лом90%, чушковый передельный чугун до 10%, кокс для науглероживания металлов и известь). 2) Для получения окислительного шлака засыпают известь и желез.руду., скачивают шлак, удаляя фосфор 3) нагревают и повторяют отперацию – удаление газов и неметалл.включений. 4) Загружаю известь, мелкий кокс и плавиковый шпат и производят раскиление металла: кислород переходит в шлак, вводят сильные восстановители молотой ферросилиций и алюминий. Удаляется сера. При выплавке легированных сплавов вводятся легирующие элементы в форме ферросплавов и производят раскисление алюмением и силикальцием. Индукционная тигельная плавильная печь в которой металл нагревается мощными вихревыми токами. Имеет преимущество: позволяет выплавлять стали с низким содержанием углерода, газов, обеспечивает однородность по составу. В них плавят сталь и сплавы из легированных отходов методом переплава. Последовательность: 1) Загрузка ферросплавов и шихты на дно тигля. 2) загрузка шлаковой смеси. 3) Удаление шлака и наведение шлака из боя стекла. 4) Раскисление ферросицилием, ферромарганцем и алюминием перед выпуском из печи. Вакуумная индукционная плавка позволяет получить высококачественные сплавы. Непрерывная разливка стали состоит в том, что жидкую сталь из ковша через промежуточное разливочное устройство непрерывно подают в водоохлаждаемый кристаллизатор, из нижней части которого вытягивается затвердевший слиток. Перед заливкой металла в катализатор вводят затравку, образующую его дно. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валками вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого еще жидкая. На выходе металл охлаждается водой и подвергается резке. Слитки полученные таким образом имеют плотное строение, мелкозернистую структуру, отсутствие усадочных раковин.

9. Особенности производства цветных металлов - меди. Медь получают главным образом пирометаллургическим способом. Пирометаллургия – это совокупность металлургических процессов, протекающих при высоких температурах. Производство меди из медных руд включает в себя их обогащение, обжиг, плавку на полупродукт – штейн, выплавку из штейна черновой меди (конвертирование) и ее очистку от примесей (рафинирование). Для производства применяют медные руды, с 1-6% Cu, а также отходы меди и ее сплавов. В рудах медь обычно находится в виде сернистых соединений, оксидов или гидрокарбонатов. Перед плавкой медные руды обогащают и получают концентрат. Для уменьшения содержания серы в концентрате его подвергают окислительному обжигу при температуре 750-800 С. Полученный концентрат переплавляют в отражательных или электрических печах. При температуре 1250-1300 С восстанавливается оксид меди и высшие оксиды железа. Образующийся оксид меди реагируя с FeS, дает Cu2S. Сульфиды меди и железа сплавляются образуя штейн, а расплавленные силикаты железа растворяют другие оксиды и образуют шлак. Затем расплавленный медный штейн заливают в конвертеры продувают воздухом для окисления сульфидов меди и железа и получения черновой меди. Черновая медь содержит 98,4-99,4% меди и небольшое количество примесей. Эту медь разливают в изложницы. Черновую медь рафинируют для удаления вредных примесей и газов. Сначала производят огневое рафинирование в отражательных печах. Примеси S, Fe, Ni, As, Sb и другие окисляются кислородом воздуха, подаваемым по стальным трубкам погруженным в расплавленную черновую медь. Затем удаляют газы, для чего снимают шлак и погружают медь и способствуют удалению SO2 и других газов. При этом медь окисляется, и для освобождения ее от Cu2O ванну жидкой меди покрывают древесным углем и погружают в нее деревянные жерди. При сухой перегонке древесины, погруженной в медь, образуются углеводороды, которые восстанавливают Cu2O. После огневого рафинирования получают медь чистотой 99-99,5%. Из нее отливают чушки для выплавки сплавов меди иди плиты для электролитического рафинирования. Электролитическое рафинирование проводят для получения чистой от примесей меди 99,5%. Электролиз ведут в ваннах, покрытых изнутри винипластом или свинцом. Аноды делают из меди огневого рафинирования, а катоды – из листов чистой меди. Электролитом служит водный раствор CuSO4(10-16%) и Н2SO4(10-16%). При пропускании постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди. Примеси осаждаются на дно ванны, и их удаляют и перерабатывают для извлечения этих металлов. Катоды выгружают, промывают и переплавляют в электропечах.

10.Особенности производства цветных металлов - алюминия. Основным способом производства алюминия в настоящее время является электролитический. Электролиз – это совокупность процессов электрохимического окисления-восстановления, происходящих на погруженных в электролит электродах при прохождении электрического тока. Производство алюминия включает в себя получение безводного, свободного от примесей оксида алюминия (глинозема); получение криолита из плавикового шпата; электролиз глинозема в расплавленном криолете. Основное сырье для производства алюминиевые руды: бокситы, нефелины, алуниты, каолины. Наибольшее значение имеют бокситы. Алюминий в них содержится в виде минералов - гидроксидов, корунда и коалинита. Алюминий получают электролизом глинозема – оксида алюминия – в расплавленном криолите с добавлением фтористых алюминия и натрия. Глинозем получают из бокситов путем их обработки щелочью. В результате в осадок выпадают кристаллы гидроксида алюминия обезвоживают во вращающихся печах при температуре 1150-1200 С и получают обезвоженный глинозем. Для производства криолита сначала из плавикового шпата получают фтористый водород, а затем плавиковую кислоту. ЫВ раствор плавиковой кислоты вводят гидроксид алюминия в результате чего образуется фторалюминиевая кислота, которую нейтрализуют содой, получая криолит, выпадающий в осадок. Его фильтруют и просушивают в сушильных барабанах. Электролиз глинозема проводят в электролизере, в котором имеется ванна из углеродистого материала. В ванне слоем 250-300мм находится расплавленный алюминий, служащий катодом, и жидкий криолит. Анодное устройство состоит их угольного анода, погруженного в электролит. Постоянный ток силой 70-75 кА и напряжением 4-4,5 В подводится для электролиза и разогрева электролита до температуры 1000 С. Электролит состоит из криолита, глинозема, AlF3 и NaF. Криолит и глинозем в электролите диссоциируют; на катоде разряжается ион и образуется алюминий, а на аноде – ион О2-, который окисляет углерод анода до CO и CO2, удаляющихся из ванны через вентиляционную систему. Алюминий собирается на дне ванны под слоем электролита. Его периодически извлекают, используя специальное устройство. Для нормальной работы ванны на ее дне оставляют немного алюминия. Алюминий, полученный электролизом, называют алюминием-сырцом. В нем содержатся металлические и неметаллические примеси, газы. Примеси удаляют рафинированием, для чего продувают хлор через расплав алюминия. Образующийся парообразный хлористый алюминий, проходя через расплавленный металл, обволакивает частички примесей, которые всплывают на поверхность металла, где их удаляют. Хлорирование алюминия способствует также удалению Nа, Ca, Mg и газов, растворимых в алюминии. Затем жидкий алюминий выдерживают в ковше или электропечи в течении 30-45 мин при температуре 690-730 С для всплывания неметаллических включений и выделения газов из металла. После рафинирования чистота первичного алюминия составляет 99,5-99,85%.

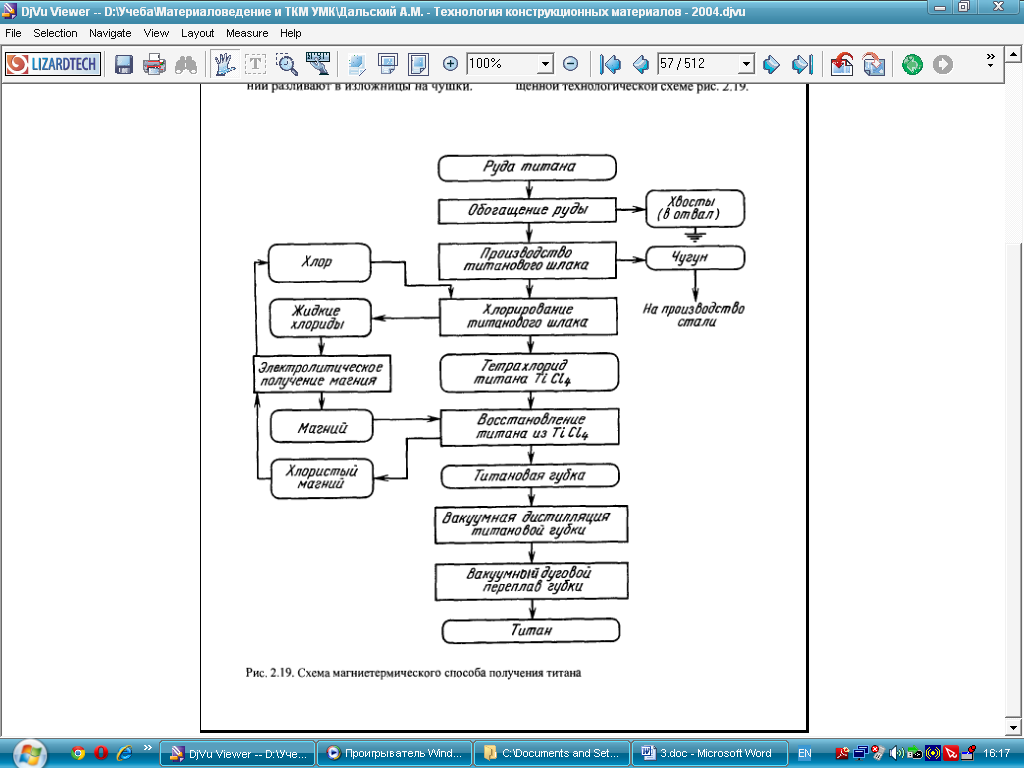

11.Особенности производства цветных металлов - титана. Титан получают магниетермическим способом. Производство титана включает обогащение титановых руд, выплавку из них титанового шлака с последующим получением из него четыреххлористого титана и восстановление из последнего металлического титана магнием.

Сырьем для получения титана являются титаномагниевые руды, из которых выделяют ильменитовый концентрат, содержащий 40-45% TiO2, 30% FeO, 20% Fe2O3 и 5-7% пустой породы. Название этот концентрат получил по наличию в нем минерала ильменита FeO∙TiO2. Ильменитовый концентрат плавят в смеси с древесным углем, антрацитом, где оксиды железа и титана восстанавливаются. Образующееся железо науглероживается, и получается чугун, а низшие оксиды титана переходят в шлак. Чугун и шлак – разливают в отдельные изложницы. Основной продукт этого процесса – титановый шлак содержит 80-90% TiO2, 2-5% FeO и примеси SiO2, Al2O3, CaO и др. Побочный продукт этого процесса – чугун используют в металлургическом производстве. Полученный титановый шлак подвергают хлорированию в специальных печах. В нижней части печи располагают угольную посадку, нагревающуюся при пропускании через нее электрического тока. В печь подают брикеты титанового шлака, а через фурмы внутрь печи – хлор. При 800-1250 С в присутствии углерода образуется четыреххлористый титан, а также хлориды CaCl2, MgCl2 и др. Четыреххлористый титан отделяется и очищается от остальных хлоридов благодаря различию температуры кипения этих хлоридов методом ректификации в специальных установках. Титан из четыреххлористого титана восстанавливают в реакторах при температурах 950-1000С. В реактор загружают чушковый магний; после откачки воздуха и заполнения полости реактора аргоном внутрь его попадают парообразный четыреххлористый титан. Между жидким магнием и четыреххлористым титаном происходит реакция. Твердые частицы титана спекаются в пористую массу – губку, а жидкий MgCl2 выпускают через летку реактора. Титановая губка содержит 35-40% магния и хлористого магния. Для удаления титановой губки этих примесей ее нагревают до температуры 900-950 С в вакууме. Титановую губку плавят методом вакуумно-дугового переплава. Вакуум в печи предохраняет титан от окисления способствует очистке его от примесей. Полученные слитки титана имеют дефекты, поэтому их вторично переплавляют, используя как расходуемые электроды. После этого чистота титана составляет 99,6-99,7%. После вторичного переплава слитки используют для обработки давлением.