- •Шины и колеса Общие сведения об автомобильном колесе

- •Назначение шин

- •Общее устройство шин и их классификация

- •Требования к шинам

- •. Особенности конструкции шин Диагональные шины

- •Радиальные шины

- •Диагонально-опоясанные шины

- •Камерные и бескамерные шины

- •Низкопрофильные шины

- •. Специальные шины

- •Влияние конструкции шин на некоторые их свойства

- •Обозначение шин

- •Требования к колесам

- •Дисковые и бездисковые колеса

- •Крепление дисков колес к ступице

- •Обозначение колес

- •Балансировка колес

- •Подшипники ступиц колес

Дисковые и бездисковые колеса

В показанной на рис. 11.1 конструкции колеса диск 6 является частью, соединяющей обод со ступицей. Диску придается чашеобразная форма, которая по сравнению с плоской обеспечивает более высокую поперечную жесткость. Вылет диска по отношению к центральной плоскости вращения колеса определяется компоновочными причинами, как-то: размещение тормозного механизма, стыковка сдвоенных колес, получение отрицательного плеча обкатки и т.п. Однако этот вылет должен быть минимально возможным, так как он прямо определяет нагрузки на диск от вертикальных реакций

дороги.

В диске имеются центральное и крепежные отверстия, оси которых параллельны оси вращения колеса, а также ряд дополнительных отверстий разнообразной формы.

Центральное отверстие служит для размещения ступицы колеса, а в ряде случаев — и для центрирования диска на ступице (см. ниже).

Дополнительные отверстия в диске используются для его облегчения, вентиляции тормозов, а также выполняют декоративные функции. Имеются конструкции, в которых кромки дополнительных отверстий спрофилированы подобно лопастям вентилятора и поэтому нагнетают воздух снаружи в сторону колесного тормоза. Однако в этом случае правое и левое колеса автомобиля не взаимозаменяемы.

Поверхность диска легкового автомобиля, получаемого штамповкой или литьем, может иметь дополнительные ребра для повышения жесткости и улучшения внешнего вида. Диски колес массового выпуска изготавливаются из качественных конструкционных сталей. При большой толщине с целью экономии металла и уменьшения массы диск раскатывается так, что толщина его в периферийной части (большего диаметра) меньше, чем в центральной. При сборке с целью более точного центрирования диск запрессовывается в обод и затем приваривается к нему.

На тяжелых грузовых автомобилях используются барабанные (спицевые) ступицы и бездисковые колеса. Бездисковые колеса (см. рис. 11.31) имеют конический поясок на поверхности обода, обращенной к ступице. Вместо диска соединительная часть 2 выполнена непосредственно на ступице и также имеет коническую поверхность. По этим коническим поверхностям осуществляется центрирование обода относительно ступицы. Крепление таких колес осуществляется прижимами 4 путем затяжки гаек 3 на шпильках 5. Бездисковые колеса могут иметь обод различной конструкции. Они проще по конструкции, имеют меньшую массу, большую долговечность, удобнее при монтаже на ступицу. Шпильки крепления колеса расположены на большом диаметре и поэтому меньше нагружены. Однако следует иметь в виду, что ступицы под бездисковое колесо изготавливаются литьем из чугуна, имеют достаточно толстые стенки, и поэтому заметного выигрыша в массе колеса со ступицей в сборе достичь не удается. Толстые стенки ступицы и ее спиц 2 (рис. 11.31) могут создавать трудности в размещении тормоза внутри колеса. Поэтому в ряде случаев наблюдается возврат к применению дисковых колес и на большегрузных автомобилях.

Крепление дисков колес к ступице

Крепление дисков колес к фланцам ступиц осуществляется резьбовыми соединениями, то есть болтами либо шпильками и гайками.

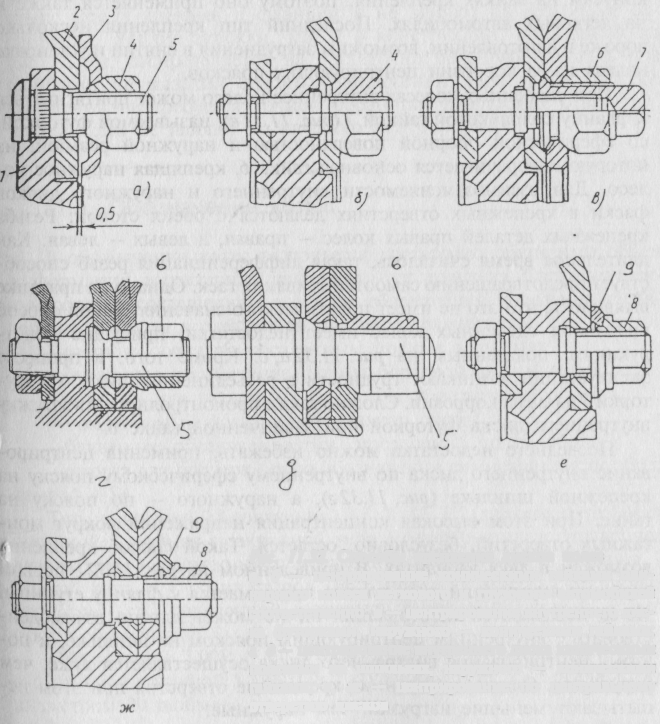

Центрирование и крепление диска одинарных колес легковых и грузовых автомобилей небольшой грузоподъемности осуществляется конической частью гаек 4 (рис. 11.32 а) или болтов с правой резьбой и углом конуса 60°, которые упираются в соответствующие фаски крепежных отверстий диска 3. Для предотвращения самоотвинчивания гаек (болтов) и создания постоянного натяга в стыке с фланцем /, на котором закреплен также тормозной барабан или тормозной диск 2, привалочная поверхность диска колеса, называемая розеткой, делается выпуклой или фигурной. При затяжке резьбового соединения происходит упругая деформация розетки диска, определяющая величину натяга в стыке. Такое упругое сопря-

жение позволяет также избежать чрезмерных усилий от затяжки на фасках крепежных отверстий, приводящих к растрескиванию металла с последующим разрушением отверстий. Недостатком такого типа крепления является высокая нагруженность крепежных отверстий. В тех случаях, когда применяются болты, для начального центрирования колеса во фланец ступицы ввертываются два установочных конических штифта.

Диаметр расположения крепежных отверстий должен быть возможно большим, так как в этом случае уменьшаются нагрузки на резьбовые соединения, вызываемые внешними силами.

На дисках из стального листа толщиной более 7 мм создать, упругую розетку, деформируемую при затяжке резьбовых соединений практически невозможно. Поэтому диски колес для грузовых ав-

Рис. 11.32. Способы крепления дисков колес а, б — центрирование коническими гайками одинарного колеса легкового и грузового автомобилей соответственно; в — центрирование внутреннего диска футорками, наружного — коническими гайками; г, д — центрирование внутреннего диска коническими поясками на шпильках, наружного — коническими гайками; е, ж — центрирование по центральному отверстию дисков

томобилей средней и большей грузоподъемности имеют плоский и поэтому жесткий стык с фланцем ступицы. Центрирование дисков одинарных колес таких автомобилей может осуществляться также по сферическим или коническим поверхностям гаек и коническим фаскам крепежных отверстий (рис. 11.326).

Однако предпочтительнее вариант центрирования по центральному отверстию в диске и цилиндрическому пояску на фланце ступицы (рис. 11.32 е). В этом случае прижатие диска и фланца ступицы осуществляется гайками 8 с широкими свободно вращающимися слегка коническими шайбами 9, предотвращающими повреждение диска и самоотворачивание гайки. Усилие прижатия распределяется шайбами на достаточно большую площадь, поэтому давление в контакте не опасно для металла диска. Центрирование по центральному отверстию осуществляется более точно, чем по конусам на гайках крепления, поэтому оно применяется также и на легковых автомобилях. Последний тип крепления несколько дороже в изготовлении, возможны затруднения в снятии и установке колеса из-за коррозии центрирующих поясков.

При сдвоенных колесах внутреннее колесо может притягиваться к фланцу колпачковой гайкой 7 (рис. 11.32 в), называемой футоркой, со сферической опорной поверхностью и наружной резьбой, на которую наворачивается основная гайка 6, крепящая наружное колесо. Для взаимозаменяемости внутреннего и наружного дисков фаски в крепежных отверстиях делаются с обеих сторон. Резьба крепежных деталей правых колес - правая, а левых - левая. Как длительное время считалось, такая дифференциация резьб способствует предотвращению самоотвинчивания гаек. Однако на практике выявилось, что это не имеет практического значения. Такой способ крепления сдвоенных колес имеет недостатки, присущие конструкциям, показанным на рис. 11.32 а, 6. Кроме того, в процессе эксплуатации возникают трудности в разъединении гайки 6 и фу-торки 7из-за их коррозии. Сложно также проконтролировать затяжку внутреннего диска футоркой при завинченной гайке 6.

Последнего недостатка можно избежать, применив центрирование внутреннего диска по внутреннему сферическому пояску на крепежной шпильке (рис. 11.32 г), а наружного •• по пояску на гайке. При этом высокая концентрация напряжений вокруг монтажных отверстий, безусловно, остается. Такой способ крепления возможен в двух вариантах. В приведенном на рис. 11.32 г первом варианте внутренний диск плотно прижимается к фланцу ступицы. Из-за неточностей изготовления он не может плотно взаимодействовать с внутренним центрирующим пояском на шпильке, и поэтому центрирование внутреннего диска осуществляется хуже, чем наружного. Однако внутренние крепежные отверстия при этом испытывают меньшие нагрузки, чем наружные.

Во втором варианте (рис. 11.32д) идея центрирования точно такая же, но внутренний диск полностью опирается на пояски на шпильках и не контактирует с фланцем ступицы. В этом случае центрирование как наружного, так и внутреннего диска осуществляется с одинаковой точностью. При этом внутренние крепежные отверстия так же сильно нагружены, как и наружные, а поскольку они не поддаются визуальному контролю, то вследствие образования вокруг них усталостных трещин возможно неожиданное разрушение диска.

Наиболее совершенным является способ крепления сдвоенных колес с центрированием дисков по центральному отверстию и цилиндрическому пояску на ступице (рис. 11.32ж). Контакт гаек 8 с диском осуществляется по плоским или слегка коническим поверхностям шайб 9. Вертикальные и окружные силы, действующие на колесо, в этом случае передаются на ступицу трением в затянутом стыке между дисками и фланцем и не влияют на резьбовые соединения. Усилие затяжки, как и в конструкции, показанной на рис. 11.32е, распределяется на достаточно большую площадь под шайбами, не вызывая опасных напряжений. При таком способе крепления не требуется точной обработки крепежных отверстий, так как они не влияют на качество центрирования.