Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Новгородский государственный университет имени Ярослава Мудрого»

Институт сельского хозяйства и природных ресурсов

Кафедра фундаментальной и прикладной химии

Производство карбамида Курсовая работа по дисциплине «Химическая технология»

Выполнила:

Студентка группы 9651

Степанова Т.В.

«__» ______ 2012 г.

Преподаватель:

Петухова Е. А.

«__» ______ 2012 г.

Содержание:

Введение

1.Свойства карбамида и технические характеристики – 4

2.Области применения карбамида – 6

3. Технология производства – 8

4. Технологические расчеты – 12

4.1 Материальный баланс – 12

4.2 Тепловой баланс – 16

Заключение – 21

Список используемой литературы

Введение

Минеральные удобрения – источник различных питательных элементов для растений и свойств почвы, в первую очередь азота, фосфора и калия, а затем кальция, магния, серы, железа. Все эти элементы относятся к группе макроэлементов («Макрос» по-гречески – большой), так как они поглощаются растениями в значительных количествах. Кроме того, растениям необходимы другие элементы, хотя и в очень небольших количествах. Их называют микроэлементами («Микро» по-гречески – маленький). К микроэлементам относятся марганец, бор, медь, цинк, молибден, йод, кобальт и некоторые другие. Все элементы в равной степени необходимы растениям. При полном отсутствии любого элемента в почве растение не может расти и развиваться нормально. Все минеральные элементы участвуют в сложных преобразованиях органических веществ, образующихся в процессе фотосинтеза. Растения для образования своих органов – стеблей, листьев, цветков, плодов, клубней – используют минеральные питательные элементы в разных соотношениях.

Целью данного проекта является подробное рассмотрение процесса производства карбамида и составление материального и теплового баланса синтеза мочевины, который осуществляется при абсолютном давлении в колонне синтеза 20.2 МПа и 2000С. Источником диоксида углерода служит экспанзерный газ, содержащий 96% СО2 и 4% инертных газов (100%-ный азот).

Расчет ведется на 1000 кг карбамида в виде готового продукта (сухого).

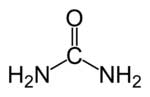

1.Свойства карбамида и технические характеристики

Карбамид представляет собой бесцветные кристаллы легко растворимые в воде, спирте, жидком аммиаке, сернистом ангидриде. Температура плавления 132,7°C, плотность 1,33·103 кг/м3.

Карбамид при нормальных условиях пожаро- и взрывобезопасен, не токсичен.

Карбамид упаковывают в клапанные бумажные и полимерные мешки по нормативно-технической документации. Навалом в железнодорожные вагоны типа «хоппер», минераловозы, а также в специализированные металлические контейнеры. Для розничной торговли продукт упаковывают в полиэтиленовые пакеты, массой не более 3 кг. Хранят в закрытых сухих складских помещениях. Контейнеры с карбамидом и транспортные пакеты допускается хранить на открытых площадках.

Транспортируют в упакованном виде и насыпью всеми видами крытого транспорта, кроме воздушного.

Выпускают карбамид двух марок: А – для использования в химической промышленности и животноводстве, и Б – для использования в сельском хозяйстве.

В нижеследующей таблице кратко представлены технические требования к карбамиду согласно ГОСТ 2081–92.

Таблица 1: Технические характеристики карбамида (согласно ГОСТ 2081–92)

Технические характеристики |

Марка А |

Марка Б |

||

I сорт |

высший сорт |

I сорт |

II сорт |

|

Внешний вид |

Белые и слабоокрашенные гранулы |

|||

Массовая доля: |

|

|

|

|

Азота в пересчете на сухое вещество, %, не менее |

46,2 |

46,2 |

46,2 |

46,2 |

Биурета, %, не более |

1,4 |

1,4 |

1,4 |

1,4 |

Воды, %, не более |

|

|

|

|

метод высушивания |

0,3 |

0,3 |

0,3 |

0,3 |

метод Фишера |

0,6 |

0,5 |

0,5 |

0,6 |

Свободного аммиака, %, не менее |

0, 03 |

|

|

|

Гранулометрический состав, массовая доля гранул размером, %: |

|

|

|

|

от 1 до 4 мм, не менее |

|

94 |

94 |

94 |

от 2 до 4 мм, не менее |

|

70 |

50 |

|

менее 1 мм, не более |

|

3 |

5 |

5 |

остаток на сите 6 мм, не более |

отсутствует |

|||

Рассыпчатость, %, не менее |

|

100 |

100 |

100 |

Статическая прочность гранул, кгс/гранулу, не менее |

|

0,7 |

0,5 |

0,3 |

Конденсирующая добавка: Карбамидоформальдегидная смола, % |

0,2-0,5 |

|||