- •Часть 2

- •Часть 2

- •Вступление

- •Термомеханические виды сварки

- •Виды контактной сварки

- •Источники тепла при сварке.

- •Машины для контактной сварки

- •Параметры режима точечной сварки

- •Строение машины мт-1606

- •Порядок работы машины

- •Подготовка к работе

- •Методика работы

- •Оборудование и материалы

- •Содержание отчета

- •Контрольные вопросы

- •Стыковая сварка сопротивлением.

- •Стыковая сварка оплавлением

- •Параметры режима сварки оплавлением

- •Флюсы и их роль

- •Машина для стыковой сварки мс-301.

- •У стройство машины мс-301

- •Порядок работы на машине

- •Методика работы

- •Оборудование и материалы

- •Содержание отчета

- •Контрольные вопросы

- •4. Лабораторная робота электроконтактная шовная сварка

- •Сущность процесса шовной контактной сварки

- •Устройство мш-1601

- •Привод вращения верхнего ролика

- •Пневматический привод сжатия

- •Электрическая схема машины

- •Подготовка машины к работе

- •Порядок работы машины мш-1601

- •Указания к практической части работы

- •Методика роботы

- •3.3 Оборудование и материалы

- •Содержание отчета

- •Контрольные вопросы

- •5. Лабораторная работа холодная сварка пластичных металлов

- •Параметры режимов холодной сварки

- •Устройство машины мсх-5-3

- •Порядок работы машины

- •Методика работы

- •Оборудование и материалы

- •Содержание отчета

- •Контрольные вопросы

- •Содержание

- •Часть 2

- •61070, Харьков-70, ул. Чкалова, 17

- •61070, Харьков-70, ул. Чкалова, 17

Машины для контактной сварки

Технологические свойства машин контактной сварки отражают ряд показателей:

− диапазон получаемых сварочных токов, усилий сжатия, скорости вращения роликов и другие показатели, а также учёт циклограмм изменения этих показателей во времени;

− размеры рабочего пространства машины (вылет, сечение консолей), связаны с размерами и конфигурацией узлов, которые можно изготавливать на этой машине;

− стабильность заданной циклограммы сварки.

Необходимо также учитывать и другие показатели: производительность, электрическую эффективность, размеры и массу машины, наличие контрольно-информационной аппаратуры и др.

Машины контактной сварки классифицируют по разным признакам: виду сварки (точечная, рельефная, шовная, стыковая); назначению (универсальные или общего назначению и специальные); видом установки (стационарные, передвижные, подвесные); родом питания,

преобразования или аккумулирования энергии (однофазные переменного тока, трехфазные низкочастотные, с выпрямлением тока во вторичном контуре, конденсаторные); видом привода в механизмах давления (с ручным, грузовым, пружинным, электромагнитным, иногда с другими типами приводов); уровнем автоматизации. Классификацию можно продлить и внутри каждого типа машин для разных видов сварки.

Для точечной сварки применяют разные типы машин: переменного тока, низкочастотные, постоянного тока, конденсаторные.

Машины переменного тока наиболее приспособлены для сварки сталей и титановых сплавов, они проще и дешевле чем другие машины.

В связи с большими скоростями нарастания тока сварка высокопрочных и жаростойких сплавов (особенно, толщиной меньше 0,8 мм) на таких машинах сопровождается разбрызгиванием и нестабильными размерами точек. Сварка легких сплавов очень энергоемка и характеризуется интенсивным загрязнением поверхностей деталей и электродов в связи с переходом металла электродов на поверхность изделия, и наоборот

Машины переменного тока имеют также больше потерю мощности на индуктивном сопротивлении вторичного контура сварочного трансформатора. При коротком замыкании электродов

![]()

где U2 – напряжение холостого хода на электродах; Zm – полное сопротивление машины при коротком замыкании; Rm – активное сопротивление машины, в том числе всех элементов вторичного контура; Xm – индуктивное сопротивление машины, в т. ч. вторичного контура.

При сварке деталей

![]()

где Rее – сопротивление в зоне сварки на участке электрод – электрод.

Коэффициент мощности машины определяют отношением

![]()

Составная часть Xm – индуктивное сопротивление вторичного контура

![]()

где f - промышленная частота переменного тока; Lk – индуктивность вторичного контура, которая зависит от площади вторичного контура

Fk=wk*hk

где hk – высота контура (раствор консолей машины); wk - длина контура (вылет электродов – расстояние от корпуса машины до оси электродов). С увеличением Fk увеличивается Lk.

Для уменьшения потерь мощности на Xk в машинах переменного тока вылет электродов не превышает 1200 мм, что не позволяет сваривать крупногабаритные конструкции.

В низкочастотных машинах частота импульсов сварочного тока уменьшена до 5 Гц, что дает возможность увеличить вылет электродов wk до 2000 мм. Низкочастотные машины имеют высокую мощность, длинные консоли (wk = 1500...2000 м), ступенчатую смену сварочного и ковочного усилий сжатия электродов, большой набор режимов сварки. Такие машины предназначены, главным образом, для сварки алюминиевых и магниевых сплавов.

Машины постоянного тока имеют меньшую массу, чем низкочастотные и конденсаторные, но при сварке одним импульсом тока они требуют относительно большой мощности вследствие потерь в силовом выпрямителе, а также больших расходов охлаждающей воды.

Преимущества машин постоянного тока: равномерная загрузка фаз; в сравнении с однофазными машинами значительно меньше потребляемая мощность, особенно при длинных консолях сварочной машины; отсутствие влияния внесенных в сварочный контур ферромагнитных масс на величину сварочного тока.

В конденсаторных машинах используют батарею конденсаторов для накопления необходимой энергии и образования мощного кратковременного импульса сварочного тока.

Конденсаторные машины не перегружают электрическую сеть, имеют стабильную величину сварочного тока (не влияет колебания напряжения сети). Из всех рассмотренных типов машин для точечной сварки конденсаторные машины самые дорогие.

Конденсаторные машины широко используются в самолетостроении преимущественно для сварки алюминиевых и магниевых сплавов. Они наименее энергоемкие. Например, для сварки деталей из алюминиевых сплавов толщиной 2.5+2.5 мм (сварочный ток до 80 кА) конденсаторная машина потребляет из электрической сети 75 кВт, низкочастотная машина - 400 кВт, машина переменного тока - 1500 кВт.

Для шовной сварки наибольшее распространение получили однофазные машины переменного тока (МШ) и с выпрямлением тока во вторичном контуре (МШВ). Привод вращения роликов может совершаться на один приводной ролик или в особенно ответственных случаях – на два. Электродвигатели привода - постоянного или переменного тока. Регулирование угловой скорости, при использовании электродвигателей, может совершаться механическими бесступенчатыми вариаторами скоростей, магнитными и скользящими муфтами. Прерывистое вращение роликов совершается механическими системами с использованием «мальтийского креста», пневматическими приводами с храповым или зубчатым зацеплением или с шаговым приводом с электромагнитной муфтой.

Машины для стыковой сварки (однофазные) отличаются мощностью, конструктивным выполнением отдельных узлов, габаритными размерами и массой. С целью улучшения свойств металла сварочных соединений в машинах предусмотрена возможность совершения термической обработки стыков в губках машины.

Универсальные машины можно разделить на три группы: автоматические малой мощности для сварки сопротивлением; не автоматические средней мощности с весовым механизмом подачи для сварки оплавлением и сопротивлением; автоматические для сварки оплавлением. Третья группа объединяет большой ряд машин средней и большой мощности, которые отличаются способом нагрева деталей: для сварки непрерывным оплавлением, для сварки оплавлением с подогревом, для сварки импульсным оплавлением.

2. Лабораторная работа

ЭЛЕКТРОКОНТАКТНАЯ ТОЧЕЧНАЯСВАРКА

Цель работы: изучить технологический процесс электроконтактной точечной сварки; определить его отличия; ознакомиться с устройством машины МТ-1606; выполнить сварку образцов с целью определения оптимального режима.

Содержание работы

Общая схема образования соединения

Весь процесс образования соединения условно состоит из отдельных физических процессов, которые в зависимости от роли в формировании соединения разделяют на основные и сопутствующие (рис. 3).

Рисунок 3 – Основные и сопутствующие процессы при образовании контактного соединения

При точечной сварке (рис. 4) детали 1 собирают внахлест или с отбортовкой, плотно зажимают между электродами 2 сварочной машины, нагревают кратковременным (0,01...0,5 с) импульсом электрического тока большой силы (до десятка кило-ампер) при незначительном напряжении (3...12 В), вследствие чего создается соединение на отдельных участках контакта, которые называются точками. Создание соединения происходит по схеме, что состоит из этапов I-III (рис. 4).

Первый этап начинается с момента сжатия деталей силой Fсв, что вызывает пластическую деформацию микрорельефа в контактах электрод – деталь и деталь – деталь.

Рисунок 4 - Этапы образования соединения при точечной сварке

Следующее включение тока I и нагрев металла облегчают процессы выравнивания микрорельефа, разрушение поверхностей пленок и формирование электрического контакта.

Тепловое расширение при точечной сварке происходит в условиях сжатия и сопровождается возникновением неравномерного распределения внутренних напряжений, которые вместе с постоянно действующими внешними силами Fсв вызывают необратимые объемные пластические деформации (направление максимальной деформации 3).

Тепловое расширение металла в области контакта деталь – деталь является причиной образования зазора между деталями.

До расплавления металла уменьшение σд и излишек металла за счет дилатометрического эффекта компенсируются незначительным разведением электродов, а также вытеснением частей металла в зазор, что обеспечивает на внутреннем контакте рельеф – уплотнительный поясок 4, который ограничивает растекания сварочного тока.

На первом этапе сопутствующие процессы из-за относительно малой деформации и низкой температуры зоны сварки не получают большого развития.

Второй этап характеризуется расплавлением металла и образованием ядра 5. По мере прохождения тока ядро растет до максимальных размеров - по высоте hя и диаметру dя (размеры ядра или шва регламентируются ГОСТ 15878-79, ГОСТ 14098-85 и определяются из условий обеспечения требуемого уровня прочности свариваемых конструкций). При этом происходит перемешивание металла 6, удаление поверхностных пленок и образование металлических связей в жидкой фазе. Ядро возникает в зоне, где достигается наибольшая плотность тока и в меньшей мере влияет теплообмен с электродами.

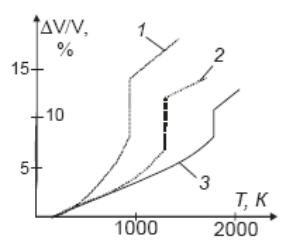

П

Рисунок

5 – Изменение объема металла от

температуры: 1 – алюминий; 2 – сталь; 3

- титан

Внутренняя граница металла пояска имеет температуру, близкую к температуре плавления, и низкое значение σд; соответственно, температура внешней границы ниже, а σд больше. Метал пояска находится в объемно-напряженном состоянии, при этом напряжения стремятся увеличить зазор между деталями. Такой характер деформации приконтактной области деталей вызывает «оседание» металла и возникновение вмятин 8 (размер с) на поверхности от электродов.

С появлением расплавленного ядра появляется опасность разбрызгивания, вследствие теплопроводности нагревается шовная зона, изменяется выходная структура металла, наблюдается массоперенос в контакте электрод – деталь (сопутствующие процессы).

Третий этап начинается после выключения сварочного тока -происходит интенсивная кристаллизация ядра (hя, dя), которая оканчивает создание неразъемного соединения деталей в месте соприкосновения. Металл точек имеет дендритную структуру.

Во время кристаллизации продолжается теплопередача в околошовную зону и изменение структуры металла в ней, происходит усадка металла, вследствие чего в нем создаются усадочные полости и раковины; в ядре возникают растягивающие напряжения, которые являются причиной возникновения трещин и под влиянием которых возможно разрушение непрочной точки.

Для снижения уровня остаточных напряжений и предотвращения усадочных трещин и раковин нужны значительные усилия Fков. Высокое качество сварки и максимальная продуктивность процесса для данной толщины, формы и материала изделий определяются правильностью избранного режима сварки (типовой электротермодеформационный цикл сварки, смотри. рис. 4).

Качество соединений также зависит от техники сварки, формы электродов, качества сборки и подготовки поверхности, сварочного оборудования, системы контроля и других конструктивно-технологических факторов.