- •Раздел 1

- •Раздел 2

- •1. Основы формирования в сталях и чугунах литой структуры

- •Литейные стали и чугуны как сплавы системы Fe-c. Современное состояние производства отливок из чугуна и стали в России и в мире.

- •Литейные стали и чугуны как сплавы системы Fe-c.

- •1.1.2 Современное состояние производства отливок из чугуна и стали в России и в мире.

- •Формирование в литых сталях и чугунах фаз и структурных составляющих в процессе охлаждения в литейной форме.

- •1.2.1 Формирование в литых сталях фаз и структурных составляющих в процессе охлаждения в литейной форме

- •1.2.2 Формирование в чугунах фаз и структурных составляющих в процессе охлаждения в литейной форме

- •2. Основы технологии производства стальных отливок

- •2.1. Классификация литейных сталей, предъявляемые к ним требования. Влияние химического состава на структуру и свойства. Выбор легирующих элементов. Структурная диаграмма Шеффлера

- •2.1.1 Классификация литейных сталей, предъявляемые к ним требования.

- •2.1.2 Влияние химического состава на структуру и свойства

- •2.1.3 Выбор легирующих элементов

- •2.2. Плавка литейных сталей: шихтовые материалы; плавильные печи; методы плавки. Технология плавки стали в электродуговых печах с основной футеровкой

- •Шихтовые материалы

- •2.2.2 Плавильные печи

- •2.2.3 Методы плавки.

- •2.2.4. Плавка стали в дуговых электропечах с основной футеровкой

- •2.2.4.1 Плавка стали с окислением

- •2.2.4.2 Плавка стали с частичным окислением

- •2.2.4.3 Плавка стали без окисления

- •Плавка стали в дуговых печах с кислой футеровкой и индукционных тигельных печах

- •2.3.1 Плавка стали в дуговых печах с кислой футеровкой

- •2.3.2 Плавка стали в индукционных печах

- •2.3.3 Плавка стали в вакуумных индукционных печах

- •2.4. Особенности плавки литейных сталей со специальными свойствами

- •2.4.1. Особенности плавки высокомарганцевых износостойких сталей

- •2.4.2 Особенности плавки высокохромистых коррозионностойких литейных сталей

- •2.4.3 Особенности плавки хладостойких литейных сталей

- •2.4.4 Методика расчета шихты для выплавки литейных сталей

- •2.4.4.1 Задача расчета шихты

- •Этапы расчета шихты

- •2.5. Внепечная обработка и разливка стали

- •2.5.1 Выпуск плавки в литейные ковши

- •2.5.2 Внепечная обработка стали

- •2.5.2.1 Раскисление стали

- •2.5.2.2 Продувка стали в ковше инертными (нейтральными) газами

- •2.5.2.3 Вакуумирование стали в ковше

- •2.5.3 Разливка стали в литейные формы

- •Литниковые системы для стального литья

- •2.5.4.1. Выбор конструкции литниковой системы

- •2.5.4.2. Расчет литниковой системы при заливке форм из поворотного ковша

- •2.5.4.3. Расчет литниковой системы при заливке форм из стопорного ковша

- •2.5.4.4. Расчет элементов литниковой системы

- •2.6. Литейные свойства сталей (жидкотекучесть, линейная и объемная усадка) и их влияние на качество отливок.

- •2.6.1 Жидкотекучесть литейных сталей

- •2.6.2 Усадка литейных сталей

- •2.7. Формирование стальных отливок в литейной форме

- •2.7.1. Затвердевание стальных отливок

- •2.7.2. Питание стальных отливок.

- •2.7.3. Расчет прибылей.

- •2.9. Особенности технологии производства отливок из различных сталей.

- •2.9.1. Особенности изготовления отливок из углеродистых сталей.

- •2.9.2. Особенности изготовления отливок из низколегированных сталей

- •Раздел 3

- •3.1.1. Понятия об углеродном эквиваленте и степени эвтектичности

- •3.1.2. Классификация литейных чугунов

- •3.1.3. Параметры структуры и свойств

- •3.2.1. Формирование структуры чугуна

- •3.2.2. Влияние структурных составляющих на свойства чугуна

- •3.3. Влияние химического состава, скорости охлаждения и других факторов на структуру чугуна.

- •3.3.1. Влияние химического состава.

- •3.3.3. Влияние скорости охлаждения.

- •3.3.4. Влияние состояния расплава

- •3.3.5. Влияние модифицирования

- •3.3.6. Влияние термической обработки

- •3.4. Основы теории и технологии графитизирующего и сфероидизирующего модифицирования чугуна.

- •3.4.1. Теминология и общие положения

- •3.4.2. Теория графитизирующего модифицирования чугуна

- •Фактическая, в ковше; 2 и 3- Равновесная с углеродом и кремнием соответственно.

- •3.4.3. Теория сфероидизирующего модифицирования чугуна

- •3.5. Плавка чугуна.

- •3.5.1. Выбор плавильного агрегата

- •3.5.2. Плавка чугуна в вагранках Шихтовые материалы, применяемые при ваграночной плавке чугуна

- •Топливом при ваграночной плавке являются кокс и газ.

- •3.6. Плавка чугуна в электропечах.

- •3.6.1. Плавка чугуна в индукционных печах

- •3.6.2. Плавка чугуна в дуговых электрических печах

- •3.6.3. Плавка чугуна дуплекс-процессом

- •3.6.4. Экспресс - контроль чугуна по ходу плавки

- •3.7. Газы и неметаллические включения в чугуне и их влияние на качество отливок.

- •3.7.1 Источники газов и основные закономерности их растворения в чугуне

- •3.7.2. Взаимодействие жидкого чугуна с газами

- •3.7.3. Взаимодействие чугуна с огнеупорными материалами

- •3.7.5. Дегазация чугуна

- •3.7.7. Рафинирование чугуна от неметаллических включений

- •3.8. Литейные свойства чугунов и их влияние на качество отливок

- •3.9. Технологические особенности получения чугунов

- •3.9.1. Особенности получения отливок из серого чугуна

- •3.9.2. Особенности получения отливок из высокопрочных чугунов с шаровидным и вермикулярным графитом

- •3.9.3. Особенности получения отливок из ковкого чугуна

- •Без предварительной обработки; 2 – 4 с обработкой

2.5. Внепечная обработка и разливка стали

2.5.1 Выпуск плавки в литейные ковши

Расплав стали после доводки по температуре и химическому составу выпускают из печи в литейные ковши. В них затем осуществляют дополнительную внепечную обработку, в том числе конечное раскисление стали, продувку инертными газами или вакуумирование.

Сталь в процессе выпуска ее из печи, выдержки в ковше для обработки и транспортировки к месту заливки форм охлаждается. Поэтому при определении температуры ее выпуска из печи надо предусмотреть вышеназванные тепловые потери:

TВЫП = ТЗАЛ + ΔТПОТ = ТЗАЛ + ΔТПОТ.ВЫП + ΔТПОТ.ВЫД, (2.5.1)

где TВЫП – температуры выпуска стали из печи, ºС;

ТЗАЛ – температуры разливки стали в литейные формы, ºС;

ΔТПОТ – суммарные потери температуры стали при выпуске и выдержке в ковше, ºС;

ΔТПОТ.ВЫП и ΔТПОТ.ВЫД - потери температуры стали при выпуске и выдержке в ковше соответственно, ºС.

Потери температуры жидкой стали зависят от многих факторов – вместимости ковша и длительности выдержки в ковше, состояния ковша (новый-старый) и температуры его подогрева. В частности, потери температуры стали при выдержке в ковше равны:

ΔТПОТ.ВЫД = VT,ВЫД ∙ t ВЫД , (2.5.2)

где VT,ВЫД - скорость падения температуры при выдержке стали в ковше, ºС/ мин;

t ВЫД – продоллжительность выдержки, мин.

Влияние некоторых факторов на ΔТПОТ.ВЫП и ΔТПОТ.ВЫД приведено в табл. 2.5.1.

Таблица 2.5.1 Охлаждение жидкой стали при выпуске в ковш и выдержке в ней расплава

Вместимость ковша, т |

Падение температуры при выпуске ΔТпот.к, ºС |

Скорость падения температуры VT,ВЫД (ºС/ мин) при выдержке в ковше, мин |

|||

t ВЫД = 5 |

t ВЫД = 8 |

t ВЫД = 10 |

t ВЫД = 15 |

||

0,1-0,5 |

90-100 |

5,0 – 6,0 |

3,8 - 4,4 |

3,5 – 4,0 |

3,3 – 4,0 |

1,0 |

80 - 90 |

||||

5,0 |

70-80 |

4,0 – 5,0 |

3,1 – 3,8 |

3,0 – 3,5 |

3,0 – 3,3

|

10,0 |

60-70 |

3,0 – 4,0 |

2,5 – 3,1 |

2,5 – 3,0 |

2,3 – 2,7

|

20,0 – 30,0 |

50-60 |

2,4 – 3,0 |

2,0 – 2,5 |

2,0 – 2,4 |

2,0 – 2,3

|

50,0 |

40-50 |

2,0 – 2,4 |

1,7 – 2,1 |

1,6 – 2,0 |

1,5 – 2,0

|

Литейные ковши представляют собой емкости, металлический кожух которых изнутри футерован огнеупорным материалом. Их используют для кратковременного хранения и транспортирования жидкой стали, а также для разливки её в литейные формы.

В сталелитейном производстве применяют ковши вместимостью от 0,5 до 100 т. В условиях производства мелкого и среднего литья, когда стали выплавляют в печах малой и средней вместимости, для выпуска расплава используют поворотные ковши (Рис. 2.5.1). Разливку жидкой стали из таких ковшей осуществляют через сливной носок, регулируя расход металла поворотом ковша вокруг горизонтальной оси. Достоинством этих ковшей является простота конструкции, продолжительный срок службы и малые затраты на обслуживание, а также возможность регулирования расхода металла в широких пределах. Вместе с тем, сливаемая струя мало компактна, что создает возможность развития вторичного окисления расплава. Кроме того, вместе с расплавом возможен слив из ковша шлаковых частиц, которые попадают в полость литейных форм. Во избежание этого используют «чайниковые» ковши, которые имеют перегородки или встроенные керамические трубки, которые позволяют отсечь шлаковые частицы и сливать в первую очередь жидкий металл из нижних уровней ковша.

Рис. 2.5.1 Схема устройства литейных ковшей

а – стопорный; б – чайниковый; в – носковый

В условиях крупного и среднего литья применяют стопорные ковши, которые имеют специальное стопорное устройство для разливки стали через отверстие в днище ковша (Рис. 2.5.2).

Рис. 2.5.2 Разливочный стопорный ковш вместимостью 5 т:

Стопорное устройство включает собственно стопор с пробкой 5 в наконечнике, плотно вмонтированный в футеровку ковша 2 стопорный стакан 6 и механизмы рычажного типа 3 и 4, с помощью которых осуществляют открывание и закрывание отверстия стопорного стакана. Стопор состоит из стального штока, на котором набраны шамотные трубки. Ковши вместимость до 6 т оснащают одним стопором, а более вместительные – двумя стопорами.

Вследствие нижнего выпуска расплава из ковша полностью исключается попадание шлаковых частиц в жидкую сталь. Кроме того, расплав из ковша вытекает в виде компактной струи, поэтому отрицательное воздействие вторичного окисления на качество стали уменьшается.

Расход металла из ковша определяется металло-статическим напором расплава в ковше и площадью поперечного сечения стопорного стакана. Поэтому в начале разливки расход металла всегда выше, чем в конце, что является существенным недостатком стопорных ковшей. Частично расход металла можно регулировать торможением струи стопором. Однако при этом быстро размывается пробка стопора, поэтому этот метод регулирования расхода металла применяют ограничено.

Допустимая кратность открытия и закрытия отверстия стопорного стакана обычно составляет 30-50 и лишь в отдельных случаях составляет 70-120

С увеличением металлоемкости литейной формы применяют более вместительные ковши. При этом размеры отверстий стопорных стаканов также возрастают (Табл. 2.5.1).

Таблица 2.5.2 Рекомендуемые диаметры отверстий стопорных стаканов разливочных ковшей (по Б. Н. Ладыженскому и В. П. Тункову)

Вместимость формы, т |

Рекомендуемая вместимость ковша, т |

Диаметр отверстия стопорного стакана*, мм |

до 0,5 |

5-10 |

25-40 |

0,5-2 |

10-20 |

35-50 |

2-10 |

20-30 |

40-60 |

20-50 |

50-70 |

50-70 |

50-100 |

70-120 |

70-80 |

* Конкретный диаметр отверстия стопорного ковша определяют в пределах стандартного ряда по результатам расчета литниковой системы.

При конвейерном производстве стального литья литейный ковш используют только для приема выпускаемого из печи расплава и транспортировки его до литейного конвейера. Для разливки жидкой стали в литейные формы используют разливочные ковши меньшей вместимости. Перелив расплава из ковша в ковш осуществляют непосредственно у литейного конвейера на специальном стенде.

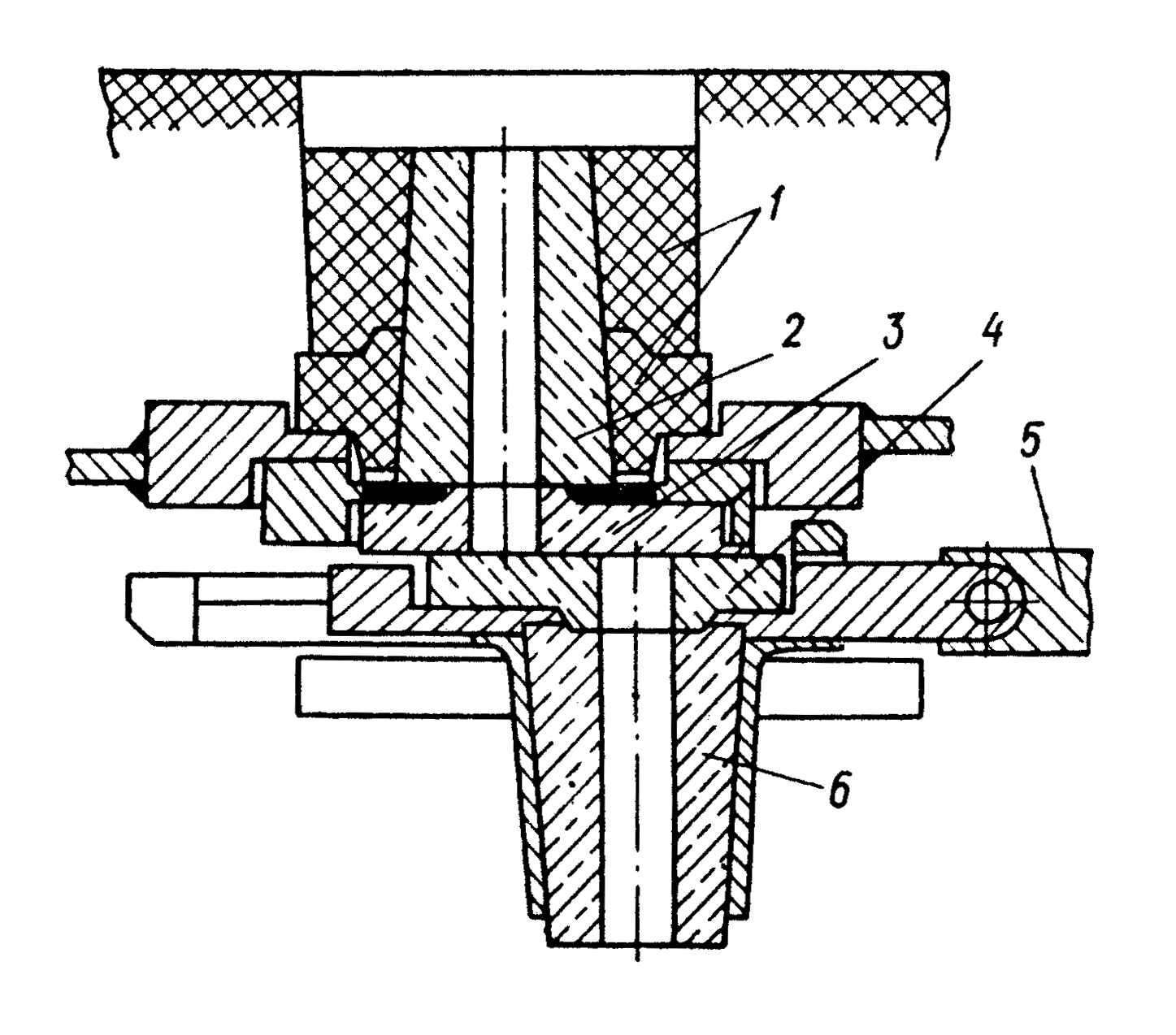

Стопорные ковши, в отличие от поворотных носковых, требуют более частого ремонта и более затратны в обслуживании. Поэтому ковши большой вместимости вместо стопорных устройств оснащают более надежными шиберными затворами, монтируемых на днище ковша (Рис. 2.5.3). Они состоят из гнездового составного кирпича 1. Внутри него размещен неподвижный стакан с входным каналом для жидкой стали в виде вставки 2. Последний соединен с верхней неподвижной огнеупорной плиты 3, который непосредственно стыкуется с нижней подвижной огнеупорной плитой – шибером 4. Плита-шибер, перемещаясь посредством механизма передвижения 5, открывает и закрывает отверстие для выпуска металла из ковша, который выполнен в стакане-коллекторе 6. Плиты затворов 3 и 4 изготовляют из высокоогнеупорных и высокопрочных материалов (периклаз, корунд, нитрид бора и т.д.).

Рис. 2.5.3. Схема бесстопорного устройства шиберного типа (в закрытом положении).