- •1. Технология машиностроения, как научная дисциплина.

- •2. Основные особенности авиационного машиностроения

- •3. Производственный и технологический процесс. Основные понятия и определения.

- •4. Этапы технологического процесса. Понятия операции.

- •5. Припуски и напуски при обработке. Общий и операционный припуск.

- •6. Припуски и напуски при обработке. Технологические размеры и допуски.

- •7. Структура минимального припуска.

- •8. Колебания припуска. Факторы, определяющие колебания припуска.

- •9. Точность обработки. Характеристики и категории точности. Точность обработки по размеру. Числовое выражение точности.

- •10. Погрешность обработки. Факторы влияющие на погрешность.

- •20. Стадии проектирования технологического процесса.

- •21. Анализ связи между чертежом детали и технологическим процессом ее изготовления.

- •22. Построение плана обработки детали.

- •23. Место термической обработки и химико-термической обработки в технологическом процессе изготовления детали.

- •24. Методика разработки операций технологического процесса.

- •25. Выбор вида, способа получения и формы исходной заготовки.

- •26. Технологичность изделия. Виды технологичности.

- •27. Методика проектирования единичных технологических процессов механической обработки.

- •28. Теория размерных цепей. Сущность понятий: размерная связь, размерная цепь, размерный анализ.

- •29. Размерный анализ технологического процесса. Исходные данные для проведения размерного анализа.

- •30. Особенности расчета глубины химико-термической обработки.

- •31.Размерный анализ технологического процесса при наличии покрытий.

- •32. Выявление размерных связей. Расчет технологических размеров длины, допусков.

- •33. Оценка погрешности при обработке нежестких заготовок

- •34. Оценка жесткости технологической системы и влияния жесткости на точность обработки.

- •36. Штучное время. Влияние различных факторов на составляющие штучного времени

- •37. Проектирование операций технологического процесса. Связь между чертежом детали и последовательностью обработки.

- •38. Методы обработки наружных цилиндрических поверхностей.

- •39. Методы обработки зубчатых колес.

- •40. Выбор технологических баз, особенности простановки операционных размеров.

- •41. Методика проектирования единичных технологических процессов.

- •42. Методика разработки операций технологического процесса.

- •43. Технологические методы повышения производительности.

- •44. Правила выбора установочных баз.

- •46. Экономический анализ вариантов выполнения операций технологического процесса.

- •47. Припуски и напуски в машиностроении.

- •48. Размерный анализ технологического процесса. Задачи, решаемые с помощью размерного анализа.

- •49. Правила назначения и выбора режимов механической обработки.

- •50. Нормирование операций механической обработки.

- •50. Нормирование операций механической обработки.

- •51. Перечислить и охарактеризовать основные формы организации производства

- •52. Основные термины и определения в области технологии машиностроения.

- •53. Базы и базирование в машиностроении

- •54. Технологичность. Виды технологичности, способы оценки технологичности.

9. Точность обработки. Характеристики и категории точности. Точность обработки по размеру. Числовое выражение точности.

Каждая деталь характеризуется геометрическими параметрами, физико-механическими свойствами материала поверхностного слоя, весом и другими показателями, которые заданы конструктором в рабочем чертеже и в технических условиях. В процессе изготовления детали эти параметры должны быть с определенной точностью выдержаны. Под точностью понимается степень соответствия действительных параметров заданным. Сопоставляя каждый из действительных параметров с заданным, получаем точность детали по рассматриваемому параметру. Чаще всего такое сопоставления проводят по следующим признакам:

Точность формы

Точность размеров

Точность взаимного расположения поверхностей

Шероховатость поверхностей

Форма обработанной поверхности является отображением кинематических схем станка и принятых методов обработки. Размеры поверхностей и точность их взаимного расположения зависит от точности станка, от точности установки приспособления на станке, от точности самого приспособления, от точности установки заготовки в приспособлении, от точности настройки элементов технологической системы.

Существуют 3 категории точности:

Заданная

Действительная

Ожидаемая (расчётная)

Поскольку все параметры изготавливаемой детали чаще всего задаются в виде линейных размеров, поэтому чаще всего и употребляется понятие точность обработки по размеру. Заданный размер – это краткое название 2-ух допустимых предельных значений рассматриваемого размера.

На точность обработки оказывают влияние ряд факторов, называемых производственными погрешностями. Основными производственными погрешностями являются:

Неточность изготовления станка

Неточность изготовления приспособления (погрешности изготовления, погрешности, связанные с износом элементов приспособления, погрешности установки приспособления, погрешности установки заготовки приспособления)

Неточность режущего инструмента (точность настройки инструмента на заданный размер, неточность изготовления мерного режущего инструмента: сверл, протяжек)

Неточность заготовки, поступающая на данную операцию

Деформации элементов станка, заготовки, инструмента

Неточность измерения

При выполнении операции механической обработки с целью снижения влияния погрешностей используют различные способы наладки технологической системы:

Простая установка заготовки

Установка заготовки с выверкой

Простая установка приспособления

Установка приспособления с выверкой по выверочному пояску

Установка приспособления с выверкой по установочному элементу

Среди данных способов наладки самым быстрым, легко и просто нормируемым является простая установка заготовки.

10. Погрешность обработки. Факторы влияющие на погрешность.

Погрешность обработки – отклонение действительных геометрических параметров от заданных.

∆х = хD - xз

Факторы, влияющие на погрешность детали при обработке.

Неточности станка (биение шпинделя, не прямолинейность суппорта и т.п.). Допустимые неточности станков регламентированы ГОСТами.

Неточности приспособлений. Связаны с неточностью установки деталей в приспособлении; неточностью поверхности, которой приспособление устанавливается на станок; неточностью элементов, определяющих положение инструмента.

Неточности режущего инструмента. Существенным фактором является износ инструмента.

Неточности детали (полуфабриката). Связаны с погрешностью обработки на предыдущих операциях.

Деформации станка и инструмента (под влиянием сил резания возникаю упругие деформации в станке).

Деформации детали. Связаны с силами резания, силами зажатия.

Температурные деформации. Связаны с нагревом станка во время работы.

Деформации от внутренних напряжений (при снятии слоев металла). Связаны с неуравновешенностью внутренних напряжений при снятии слоя металла.

Неточности установки инструмента на размер.

Неточности измерения размера.

11. точность обработки. Влияние точности на трудоемкость и себестоимость обработки.

Под точностью понимается степень соответствия действительных параметров заданным. Сопоставляя каждый из действительных параметров с заданным, получаем точность детали по рассматриваемому параметру. Чаще всего такое сопоставления проводят по следующим признакам:

Точность формы

Точность размеров

Точность взаимного расположения поверхностей

Шероховатость поверхностей

Форма обработанной поверхности является отображением кинематических схем станка и принятых методов обработки. Размеры поверхностей и точность их взаимного расположения зависит от точности станка, от точности установки приспособления на станке, от точности самого приспособления, от точности установки заготовки в приспособлении, от точности настройки элементов технологической системы.

Существуют 3 категории точности:

Заданная

Действительная

Ожидаемая (расчётная)

На точность обработки оказывают влияние ряд факторов, называемых производственными погрешностями. Основными производственными погрешностями являются:

Неточность изготовления станка

Неточность изготовления приспособления (погрешности изготовления, погрешности, связанные с износом элементов приспособления, погрешности установки приспособления, погрешности установки заготовки приспособления)

Неточность режущего инструмента (точность настройки инструмента на заданный размер, неточность изготовления мерного режущего инструмента: сверл, протяжек)

Неточность заготовки, поступающая на данную операцию

Деформации элементов станка, заготовки, инструмента

Неточность измерения

При выполнении операции механической обработки с целью снижения влияния погрешностей используют различные способы наладки технологической системы:

Простая установка заготовки

Установка заготовки с выверкой

Простая установка приспособления

Установка приспособления с выверкой по выверочному пояску

Установка приспособления с выверкой по установочному элементу

Ну и влияние точности на трудоемкость и себестоимость я думаю сами знаете… чем точнее и сложнее деталь, темя выше трудоемкость ее изготовления за счет различных подгонных операция, вроде шлифования, а следовательно и себестоимость обработки выше.

Сравнение вариантов по производительности или трудоемкости

В условиях серийного производства это сравнение производят на основе анализа штучно-калькуляционного времени.

;

;

Оценка вариантов по себестоимости изготовления детали

Наиболее часто применяемый вариант. Различают несколько методов определения себестоимости:

- бухгалтерский метод определения с/c (сумма затрат на материала +

+ з /п + добавка) С=М+З+Нц

Добавка учитывает расходы на амортизацию, содержание зданий, затраты на энергия, затраты на режущие, мерительные, вспомогательные инструменты, затраты на з/п вспомогательных рабочих и управленцев и т.д.

12. главные составляющие ожидаемой погрешности: установка приспособления, метод обработки, установка заготовки.

Ожидаемая погрешность определяется в виде суммы трех своих главных составляющих:

![]()

1) Погрешность обработки P, связанная с установкой детали в приспособлении, это погрешность в исходном размере, ожидаемая вследствие того, что ИБ может занять различное положение относительно корпуса приспособления.

2) Погрешность

обработки ![]() , связанная

с установкой приспособления на станке,

это погрешность в исходном размере,

ожидаемая вследствие того, что само

приспособление может занять различное

положение на станке.

, связанная

с установкой приспособления на станке,

это погрешность в исходном размере,

ожидаемая вследствие того, что само

приспособление может занять различное

положение на станке.

3) Погрешность обработки t, связанная с методом обработки, это погрешность в исходном размере, ожидаемая вследствие всех производственных погрешностей, влияние которых не учитывается в составляющих P и .

Определение

ожидаемой погрешности ![]() сводится

к простому суммированию составляющих

P,

и

t:

сводится

к простому суммированию составляющих

P,

и

t:

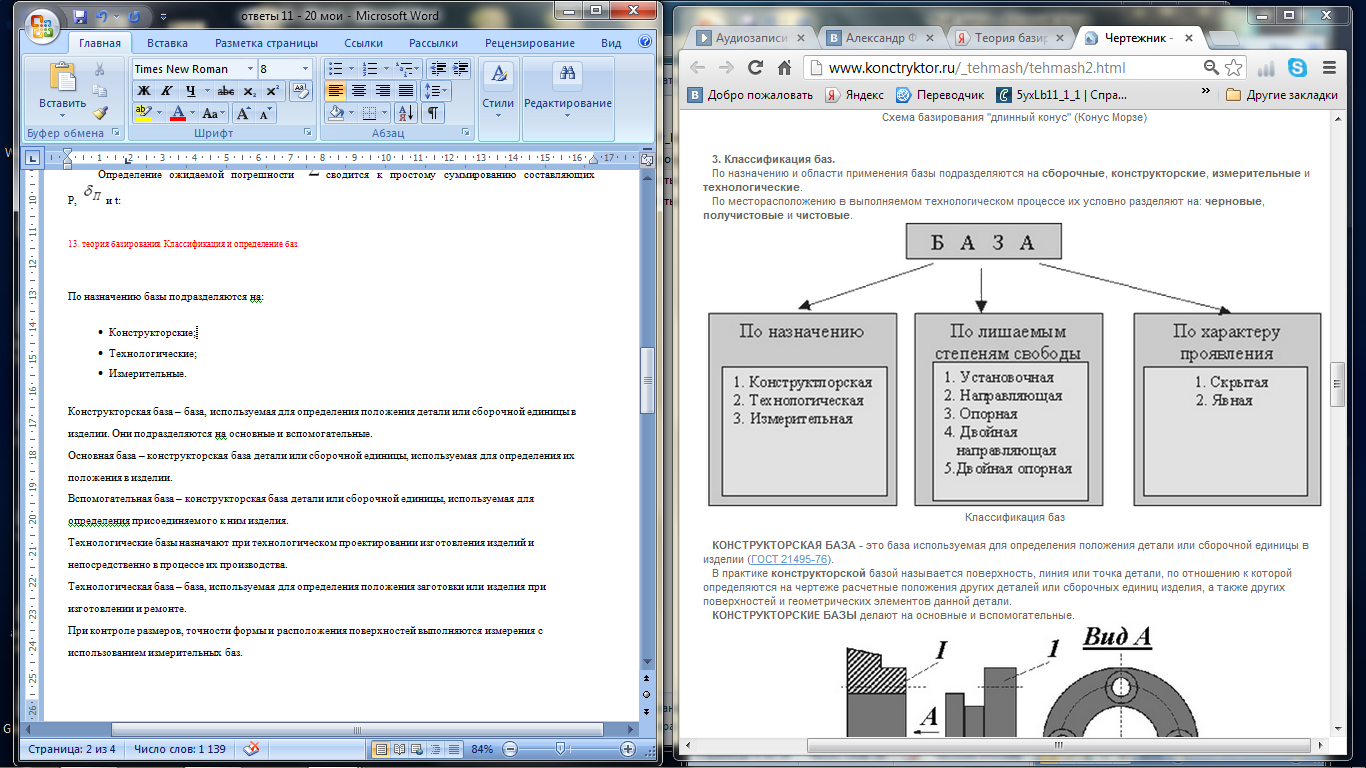

13. теория базирования. Классификация и определение баз.

По назначению базы подразделяются на:

Конструкторские;

Технологические;

Измерительные.

Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии. Они подразделяются на основные и вспомогательные.

Основная база – конструкторская база детали или сборочной единицы, используемая для определения их положения в изделии.

Вспомогательная база – конструкторская база детали или сборочной единицы, используемая для определения присоединяемого к ним изделия.

Технологические базы назначают при технологическом проектировании изготовления изделий и непосредственно в процессе их производства.

Технологическая база – база, используемая для определения положения заготовки или изделия при изготовлении и ремонте.

При контроле размеров, точности формы и расположения поверхностей выполняются измерения с использованием измерительных баз.

Измерительная база – база, используемая для определения относительного положения заготовки или изделия и средств измерения.

В машиностроении существует четыре вида поверхностей деталей и изделий:

СКРЫТАЯ БАЗА - база в виде воображаемой плоскости, оси или точки. ЯВНАЯ БАЗА - база в виде реальной поверхности, разметочной риски или точки пересечения рисок. Например, поверхность 1 является скрытой технологической базой. В этих случаях на схемах базирования изображается расположение опорных точек на скрытых базах (осях, плоскостях симметрии) символизирующих связи заготовки с выбранной системой координат. УСТАНОВОЧНАЯ БАЗА - база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы: перемещения вдоль одной координатной оси и поворотов вокруг двух других осей. НАПРАВЛЯЮЩАЯ БАЗА - база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы: перемещения вдоль одной координатной оси и поворота вокруг другой оси. ДВОЙНАЯ НАПРАВЛЯЮЩАЯ БАЗА - база, используемая для наложения на заготовку или изделие связей, лишающих их четырех степеней свободы: перемещения вдоль двух координатных осей и поворотов вокруг этих осей (поверхность 1). ОПОРНАЯ БАЗА - база, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы: перемещения вдоль одной координатной оси или поворота вокруг оси. ДВОЙНАЯ ОПОРНАЯ БАЗА - база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы: перемещения вдоль двух координатных осей.

14. Технологические базы. Основные понятия и определения.

Базы технологические:

Исходные базы (ИБ)

Установочные (УБ), выборочное, настроечные

Измерительные базы

Технологическая база – поверхность, линия или точка, относительно к-ой задана с помощью размеров и выдерживается при выполнении технологической операции положение объектов.

ИБ - поверхность, линия или точка, относительно к-ой в операционных картах координируется положение объекта.

УБ – поверхности или их образующие, относительно к-ых достигается определённость положения объекта при реализации операций технолог-ого процесса. Например, при токарной обработке

Измерительная база – поверхность, используемая при выполнении операции контроля, относительно к-ых контролируется или измеряется положение рассматриваемого объекта.

Настроечная технологическая база – база, относительно которой базируется инструмент при настройке, и по отношению к которой с помощью инструмента формируются обрабатываемые поверхности, связанные с настроечной базой непосредственными размерами требуемого положения.

Одним из важнейших элементов технологического процесса изготовления или ремонта изделий являются контрольно-измерительные операции. Часто измерения составляют неразрывную часть технологических операций изготовления изделий и реализуются на одном рабочем месте при обработке заготовок, наладке или сборке.

Существует еще один термин, который Вы не встретите в стандарте, но можете повстречать в справочной литературе это проверочные технологические базы.

Проверочные технологические базы используются для базирования и проверки требуемого положения при изготовлении изделия.

Кроме классификации приведенной выше, в производственной практике и литературе различают также искусственные, черновые и чистовые технологические базы.

Искусственная технологическая база – база, которая как конструктивный элемент не требуется для готового изделия, а также база, которая в целях повышения точности базирования обрабатывается с более высокой точностью, чем требуется по служебному назначению.

15. теория базирования. Выбор технологических баз.

Выбор баз зависит не от стадии производства, а от характеристики размеров, формы, шероховатости и точности конструктивных элементов на разных этапах производства. Поэтому различают выбор баз из черновых (необработанных) элементов заготовки и из чистовых (обработанных) элементов заготовки.

Черновой технологической базой называют базу, используемую при выполнении первого установа после получения заготовки. Их назначение в том, чтобы обработать и подготовить чистовые (обработанные и более точные) базы для выполнения последующих операций изготовления изделия. Поскольку точность необработанных баз всегда ниже точности обработанных (чистовых) баз, а шероховатость выше, то черновые базы при обработке заготовки должны использоваться только один раз – при выполнении первого установа или при изготовлении изделия с одной установки. При смене баз необходимо использовать чистовые (обработанные), точные базы.

Смена баз – замена одних баз другими с сохранением их принадлежности к конструкторским, технологическим или измерительным.

В следующей статье рассмотрим классификацию баз по лишаемым степеням свободы и по способу проявления.

16. Теория базирования. Принцип совмещения баз.

Суть принципа совмещения состоит в том, что в качестве технологических баз следует назначать поверхности, которые одновременно являются конструкторскими и измерительными базами. Основное преимущество данного принципа в том, что точность не зависит от размеров, получаемых при выполнении предыдущих операций. Однако часто расположение конструктивных элементов не позволяет выдержать принцип совмещения полностью, либо возникает необходимость применения сложной технологической оснастки на отдельных операциях.

Нарушение принципа совмещения баз приводит к удорожанию процесса обработки и снижению производительности. Если технологическая база не совпадает с конструкторской или измерительной, возникает необходимость замены размеров, заданных конструкторской документацией, более удобными технологическими размерами, проставленными от технологических баз. Это приводит к образованию технологических размерных цепей, и соответственно требуется ужесточение некоторых конструкторских размеров, отсюда удорожание процесса. Поэтому и нужно придерживаться принципа совмещения везде, где позволяет расположение конструктивных элементов.

17. технологическая подготовка производства. Составляющие части технологической подготовки производства.

Технологическое проектирование начинается с разработки маршрутной технологии. Ее содержание заключается в определении последовательности выполнения основных операций и закреплении их в цехах за конкретными группами оборудования. Одновременно осуществляется выбор инструмента и технологической оснастки, расчет норм времени и установление разряда работ, указывается специальность рабочих с соответствующим уровнем квалификации. Согласно маршрутной технологии за каждым цехом и участком закрепляются обрабатываемые виды продукции, что обусловливает их специализацию, место и роль в производственной структуре предприятия.

Затем для каждого цеха и участка разрабатывается операционная технология, содержание которой составляют пооперационные технологические карты. Они содержат указания и параметры выполнения каждой производственной операции.

В массовом и крупносерийном производствах вслед за маршрутной разрабатывается более подробная пооперационная технология.

Из всех возможных технологий, предлагаемых на этом этапе, затем осуществляется выбор оптимальной. При этом сопоставляются натуральные показатели и сравнивается себестоимость продукции и работ при разных вариантах.

Выбранная технология производства должна обеспечивать повышение производительности труда, требуемое качество изготовления при наиболее низкой себестоимости продукции по сравнению с другими вариантами. Лучший вариант технологического процесса принимается в качестве типового для данных условий производства на определенный отрезок времени вплоть до разработки более перспективного варианта.

Применение типовых технологических процессов способствует ограничению числа технологических операций. Они позволяют установить единообразие способа обработки однотипных изделий и применяемой технологической оснастки, создают условия для сокращения затрат и продолжительности проектирования технологий.

Разработка типовых технологических процессов предполагает следующие этапы:

определение технологического маршрута обработки изделия данной группы;

выбор пооперационного технологического процесса;

установление способов обработки отдельных элементов (выполняемых технологических операций) для изделия данной группы.

Технологическая подготовка производства предусматривает также разработку проектов, изготовление и наладку специального технологического оборудования, технологической оснастки, необходимых для производства нового (модернизированного) изделия. Проводя работы по технологической подготовке производства, необходимо учитывать, что организация производства новых видов продукции, модернизация изделий и процессов производства требуют материальной и организационной подготовки.Материальная подготовка производства предусматривает приобретение, монтаж и наладку нового оборудования, изготовление или закупку инструментов и приспособлений, сырья и материалов, т.е. обеспечение производства всеми материально-техническими ресурсами. Организационная подготовка включает совершенствование организации производства и труда и адаптацию их к условиям изготовления новой продукции, новой техники и технологии. Сюда также входит подбор и расстановка кадров в соответствии с новым характером производства, внесение коррективов в структуру аппарата управления, в функциональное и иерархическое распределение труда.

18. Технологическая подготовка производства. Ее цели и задачи.

Цели Технологической подготовки производства (ТПП) представить совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску продукции необходимого качества при установленных сроках, объеме производства и затратах. Содержание и объем ТПП зависят от типа производства, конструкции и назначения изделия. Под технологической готовностью понимается наличие полного комплекта технологической документации и средств технологического оснащения, необходимых для производства новых изделий.

Задача разработки технологического процесса изготовления детали заключается в нахождении для данных производственных условий оптимального варианта перехода от полуфабриката, поставляемого на машиностроительный завод, к готовой детали. Выбранный вариант должен обеспечивать требуемое качество детали при наименьшей ее себестоимости.

19. исходные данные для разработки технологического процесса.

При разработке технологического процесса используют чертежи сборочной единицы, в состав которой входит деталь, чертежи самой детали, сведения о количественном выпуске деталей, стандарты на полуфабрикаты и заготовки, типовые и групповые технологические процессы, технологические характеристики оборудования и инструментов, различного рода справочную литературу. Руководящие материалы, инструкции, нормативы.

Технологический процесс разрабатывают либо с привязкой к действующему, либо для создаваемого производства. В последнем случае технолог обладает большей свободой в принятии решений по построению технологического процесса и выбору средств для его осуществления.

Разработка технологического процесса изготовления любой детали должна начинаться с глубокого изучения ее служебного назначения (СН) и критического анализа технических требований и норм точности, заданных чертежом.

Формулируя СН детали, необходимо не только четко сформулировать задачи, для

решения которых предназначена деталь, но и описать условия, в которых деталь должна

выполнять свое СН в течение всего срока службы.

В первую очередь необходимо «отыскать» исполнительные поверхности детали. Это

те поверхности, которыми деталь выполняет свое СН и, ради которых она создается.

Важнейшим и самым трудоемким при достижении показателем качества детали, как и СН, является ее точность.