- •1. Технология машиностроения, как научная дисциплина.

- •2. Основные особенности авиационного машиностроения

- •3. Производственный и технологический процесс. Основные понятия и определения.

- •4. Этапы технологического процесса. Понятия операции.

- •5. Припуски и напуски при обработке. Общий и операционный припуск.

- •6. Припуски и напуски при обработке. Технологические размеры и допуски.

- •7. Структура минимального припуска.

- •8. Колебания припуска. Факторы, определяющие колебания припуска.

- •9. Точность обработки. Характеристики и категории точности. Точность обработки по размеру. Числовое выражение точности.

- •10. Погрешность обработки. Факторы влияющие на погрешность.

- •20. Стадии проектирования технологического процесса.

- •21. Анализ связи между чертежом детали и технологическим процессом ее изготовления.

- •22. Построение плана обработки детали.

- •23. Место термической обработки и химико-термической обработки в технологическом процессе изготовления детали.

- •24. Методика разработки операций технологического процесса.

- •25. Выбор вида, способа получения и формы исходной заготовки.

- •26. Технологичность изделия. Виды технологичности.

- •27. Методика проектирования единичных технологических процессов механической обработки.

- •28. Теория размерных цепей. Сущность понятий: размерная связь, размерная цепь, размерный анализ.

- •29. Размерный анализ технологического процесса. Исходные данные для проведения размерного анализа.

- •30. Особенности расчета глубины химико-термической обработки.

- •31.Размерный анализ технологического процесса при наличии покрытий.

- •32. Выявление размерных связей. Расчет технологических размеров длины, допусков.

- •33. Оценка погрешности при обработке нежестких заготовок

- •34. Оценка жесткости технологической системы и влияния жесткости на точность обработки.

- •36. Штучное время. Влияние различных факторов на составляющие штучного времени

- •37. Проектирование операций технологического процесса. Связь между чертежом детали и последовательностью обработки.

- •38. Методы обработки наружных цилиндрических поверхностей.

- •39. Методы обработки зубчатых колес.

- •40. Выбор технологических баз, особенности простановки операционных размеров.

- •41. Методика проектирования единичных технологических процессов.

- •42. Методика разработки операций технологического процесса.

- •43. Технологические методы повышения производительности.

- •44. Правила выбора установочных баз.

- •46. Экономический анализ вариантов выполнения операций технологического процесса.

- •47. Припуски и напуски в машиностроении.

- •48. Размерный анализ технологического процесса. Задачи, решаемые с помощью размерного анализа.

- •49. Правила назначения и выбора режимов механической обработки.

- •50. Нормирование операций механической обработки.

- •50. Нормирование операций механической обработки.

- •51. Перечислить и охарактеризовать основные формы организации производства

- •52. Основные термины и определения в области технологии машиностроения.

- •53. Базы и базирование в машиностроении

- •54. Технологичность. Виды технологичности, способы оценки технологичности.

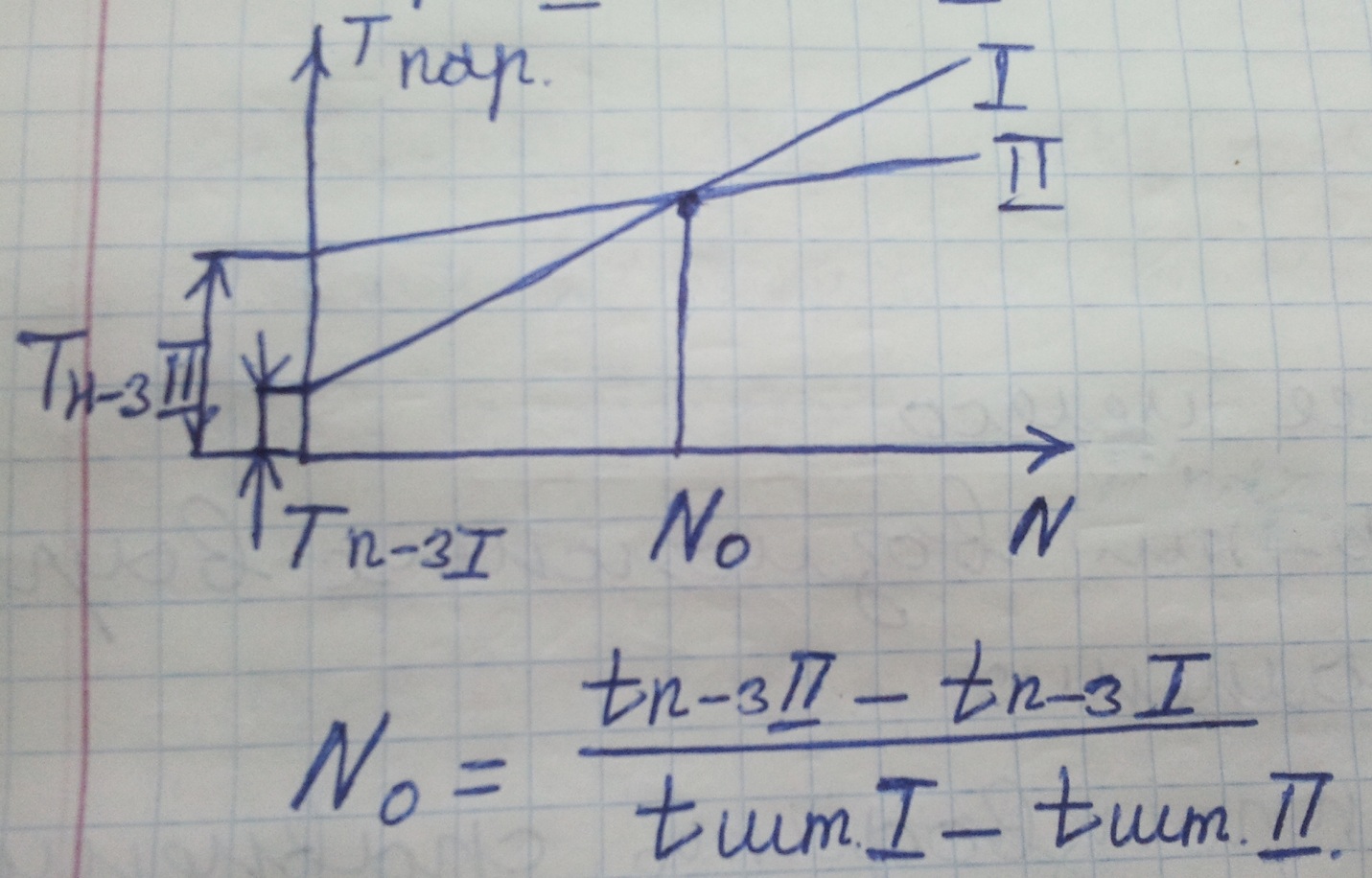

46. Экономический анализ вариантов выполнения операций технологического процесса.

Экономический анализ вариантов операций технологического процесса

Большинство операций технологического процесса можно выполнить с применением различных методов обработки, оборудования, поэтому выбор рационального варианта должен производиться на основе эк-ого анализа возможных данных условия производства условий выполнения операций. Наиболее целесообразно для оценки эффективности возможных вариантов выполнения отдельных операций производить их сравнение по производительности, себестоимости, эффективности капитальных вложений.

Сравнение вариантов по производительности или трудоемкости

В условиях серийного производства это сравнение производят на основе анализа штучно-калькуляционного времени.

;

Оценка вариантов по себестоимости изготовления детали

Наиболее часто применяемый вариант. Различают несколько методов определения себестоимости:

- бухгалтерский метод определения с/c (сумма затрат на материала +

+ з /п + добавка) С=М+З+Нц

Добавка учитывает расходы на амортизацию, содержание зданий, затраты на энергия, затраты на режущие, мерительные, вспомогательные инструменты, затраты на з/п вспомогательных рабочих и управленцев и т.д.

- поэлементный расчет себестоимости (при расчете технологической с/с учитывают стоимость материалов, з/п производственных рабочих, з/п наладчиков, расходы на амортизацию оборудования, расходы на ремонт оборудования, расход на ремонт и амортизацию приспособлений, расходы на режущий инструмент, расходы на мерительный инструмент, стоимость электроэнергии, стоимость площадей, стоимость вспомогательных материалов). При определение технологической себестоимости по этому методу основные части определяются по аналитическим зависимостям, приведенным в нормативно-справочной документации (справочник технолога, справочник нормировщика)

- поэлементно-нормативный расчет (основные показатели определяются по таблицам, в к-ых данные указываются в виде приведенных затрат, например, в качестве такой единицы используется масса). При определении границы сравниваемых вариантов используют ту же самую методику, что и определение по трудоемкости, только технологическую с/с записывают как:

Ст1 = А1*N + В1; Ст2 = А2*N + В2

Аi – текущие переменные расходы, отнесенные к одной детали,

Bi – постоянные расходы (затраты на всё кол-во обрабатываемых деталей, например, стоимость оборудования, стоимость наладки)

В

случаях оценку можно производить по

эффективности кап.вложений, к-ый

определяется как коэффициент

Сi –с/с годового выпуска деталей по рассматриваемым деталям

Кi - Кап.затрты для реализации технологического процесса

Коэф-т Е представляет годовую стоимость по с/c на рубль затрат.

В лит-ре указываются нормативные значения Е для каждого вида производства и затрат.

Ток

=

– срок окупаемости

– срок окупаемости