- •1. Технология машиностроения, как научная дисциплина.

- •2. Основные особенности авиационного машиностроения

- •3. Производственный и технологический процесс. Основные понятия и определения.

- •4. Этапы технологического процесса. Понятия операции.

- •5. Припуски и напуски при обработке. Общий и операционный припуск.

- •6. Припуски и напуски при обработке. Технологические размеры и допуски.

- •7. Структура минимального припуска.

- •8. Колебания припуска. Факторы, определяющие колебания припуска.

- •9. Точность обработки. Характеристики и категории точности. Точность обработки по размеру. Числовое выражение точности.

- •10. Погрешность обработки. Факторы влияющие на погрешность.

- •20. Стадии проектирования технологического процесса.

- •21. Анализ связи между чертежом детали и технологическим процессом ее изготовления.

- •22. Построение плана обработки детали.

- •23. Место термической обработки и химико-термической обработки в технологическом процессе изготовления детали.

- •24. Методика разработки операций технологического процесса.

- •25. Выбор вида, способа получения и формы исходной заготовки.

- •26. Технологичность изделия. Виды технологичности.

- •27. Методика проектирования единичных технологических процессов механической обработки.

- •28. Теория размерных цепей. Сущность понятий: размерная связь, размерная цепь, размерный анализ.

- •29. Размерный анализ технологического процесса. Исходные данные для проведения размерного анализа.

- •30. Особенности расчета глубины химико-термической обработки.

- •31.Размерный анализ технологического процесса при наличии покрытий.

- •32. Выявление размерных связей. Расчет технологических размеров длины, допусков.

- •33. Оценка погрешности при обработке нежестких заготовок

- •34. Оценка жесткости технологической системы и влияния жесткости на точность обработки.

- •36. Штучное время. Влияние различных факторов на составляющие штучного времени

- •37. Проектирование операций технологического процесса. Связь между чертежом детали и последовательностью обработки.

- •38. Методы обработки наружных цилиндрических поверхностей.

- •39. Методы обработки зубчатых колес.

- •40. Выбор технологических баз, особенности простановки операционных размеров.

- •41. Методика проектирования единичных технологических процессов.

- •42. Методика разработки операций технологического процесса.

- •43. Технологические методы повышения производительности.

- •44. Правила выбора установочных баз.

- •46. Экономический анализ вариантов выполнения операций технологического процесса.

- •47. Припуски и напуски в машиностроении.

- •48. Размерный анализ технологического процесса. Задачи, решаемые с помощью размерного анализа.

- •49. Правила назначения и выбора режимов механической обработки.

- •50. Нормирование операций механической обработки.

- •50. Нормирование операций механической обработки.

- •51. Перечислить и охарактеризовать основные формы организации производства

- •52. Основные термины и определения в области технологии машиностроения.

- •53. Базы и базирование в машиностроении

- •54. Технологичность. Виды технологичности, способы оценки технологичности.

39. Методы обработки зубчатых колес.

По точности изготовления зубчатые колеса делятся на 12 степеней. Точность с которой обрабатываются зубчатые колеса очень высокая. Для колес среднего класса точности при модуле 2-4: толщина зуба 0,06 мм., шаг 0,03-0,008 мм., концентричность 0,06 мм. Обработка зубьев разделяется на черновую и чистовую и выполняется на зуборезных станках. Существует 2 метода обработки – метод копирования и метод обкатки. При копировании профиль – инструмента такой же как профиль впадины между зубьями колеса. Метод обкатки отличается большей точностью, возможностью использования одного и того же инструмента для обработки колес с разным числом зубьев. Одним из методов копирования является метод нарезания зуборезными фрезами. Нарезание происходит фасонной дисковой или концевой фрезой с помощью универсальной делительной головки. Зубофрезерование осуществляется методом обкатки червячными фрезами, является наиболее распространенным способом нарезания цилиндрических колес наружного зацепления с прямыми и косыми зубьями. Нарезание долбяком. Инструмент представляет собой режущее колесо с эвольвентными зубьями. Операции выполняются на зубодолбежных станках, работающих методом обкатки.

40. Выбор технологических баз, особенности простановки операционных размеров.

Базами наз-ся поверхности, линии или точки относительно которых задано, удерживается или контролируется положения сборочной единицы, деталей или ее элемента или положение рассматриваемого объекта.

Базы технологические:

Исходные базы (ИБ)

Установочные (УБ), выборочное, настроечные

Измерительные базы

Технологическая база – поверхность, линия или точка, относительно к-ой задана с помощью размеров и выдерживается при выполнении технологической операции положение объектов.

ИБ - поверхность, линия или точка, относительно к-ой в операционных картах координируется положение объекта.

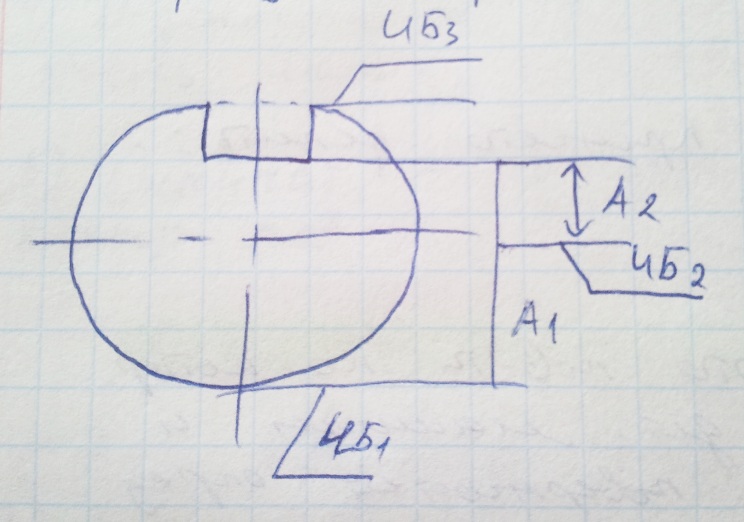

Рис.3

УБ – поверхности или их образующие, относительно к-ых достигается определённость положения объекта при реализации операций технолог-ого процесса. Например, при токарной обработке

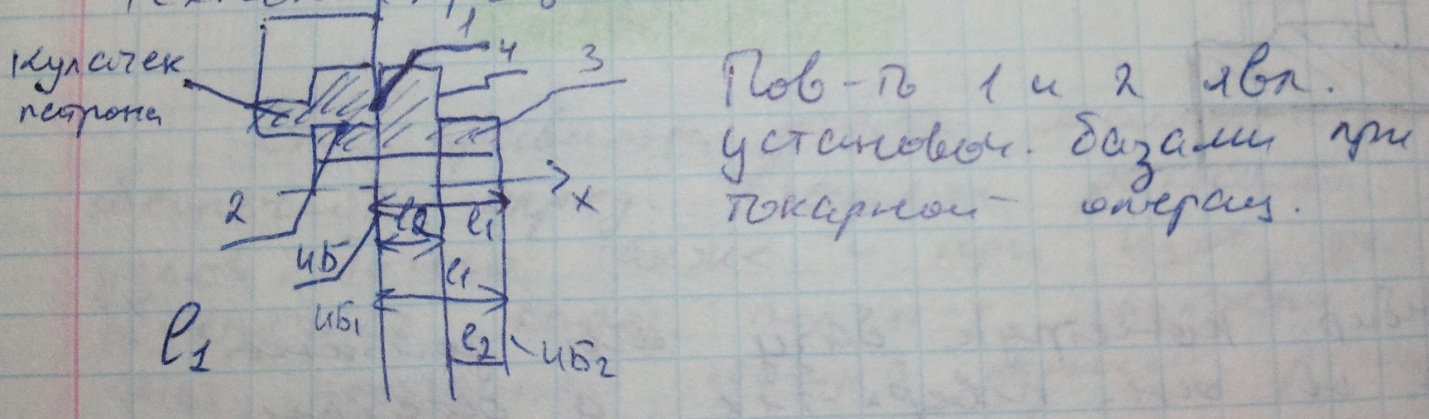

Рис.4

Поверхность 1 и 2 явл. установочными базами при выполнении токарной операции. Поверхность 1 в направлении оси Х, 2 – в направлении оси Z.

ИБ 1 - это поверхность, полученная при выполнении предыдущей операции. ИБ 2, ИБ 3 и т.д. на данной операции – это поверхности, к-ые получены при выполнении предыдущего перехода.

Измерительная база – поверхность, используемая при выполнении операции контроля, относительно к-ых контролируется или измеряется положение рассматриваемого объекта.

Принцип постоянства баз. Каждая смена баз всегда сопровождается появлением добавочных погрешностей на требуемых относительных поворотах поверхностей детали и связывающих их размерах. Для получения наиболее высокой точности размеров следует, по возможности избегать смены баз. Для этого необходимо стремиться к тому, чтобы по возможности, все поверхности детали обработать и измерить от одних и тех же технологических без, или, другими словами, использовать принцип постоянства баз.