- •1. Технология машиностроения, как научная дисциплина.

- •2. Основные особенности авиационного машиностроения

- •3. Производственный и технологический процесс. Основные понятия и определения.

- •4. Этапы технологического процесса. Понятия операции.

- •5. Припуски и напуски при обработке. Общий и операционный припуск.

- •6. Припуски и напуски при обработке. Технологические размеры и допуски.

- •7. Структура минимального припуска.

- •8. Колебания припуска. Факторы, определяющие колебания припуска.

- •9. Точность обработки. Характеристики и категории точности. Точность обработки по размеру. Числовое выражение точности.

- •10. Погрешность обработки. Факторы влияющие на погрешность.

- •20. Стадии проектирования технологического процесса.

- •21. Анализ связи между чертежом детали и технологическим процессом ее изготовления.

- •22. Построение плана обработки детали.

- •23. Место термической обработки и химико-термической обработки в технологическом процессе изготовления детали.

- •24. Методика разработки операций технологического процесса.

- •25. Выбор вида, способа получения и формы исходной заготовки.

- •26. Технологичность изделия. Виды технологичности.

- •27. Методика проектирования единичных технологических процессов механической обработки.

- •28. Теория размерных цепей. Сущность понятий: размерная связь, размерная цепь, размерный анализ.

- •29. Размерный анализ технологического процесса. Исходные данные для проведения размерного анализа.

- •30. Особенности расчета глубины химико-термической обработки.

- •31.Размерный анализ технологического процесса при наличии покрытий.

- •32. Выявление размерных связей. Расчет технологических размеров длины, допусков.

- •33. Оценка погрешности при обработке нежестких заготовок

- •34. Оценка жесткости технологической системы и влияния жесткости на точность обработки.

- •36. Штучное время. Влияние различных факторов на составляющие штучного времени

- •37. Проектирование операций технологического процесса. Связь между чертежом детали и последовательностью обработки.

- •38. Методы обработки наружных цилиндрических поверхностей.

- •39. Методы обработки зубчатых колес.

- •40. Выбор технологических баз, особенности простановки операционных размеров.

- •41. Методика проектирования единичных технологических процессов.

- •42. Методика разработки операций технологического процесса.

- •43. Технологические методы повышения производительности.

- •44. Правила выбора установочных баз.

- •46. Экономический анализ вариантов выполнения операций технологического процесса.

- •47. Припуски и напуски в машиностроении.

- •48. Размерный анализ технологического процесса. Задачи, решаемые с помощью размерного анализа.

- •49. Правила назначения и выбора режимов механической обработки.

- •50. Нормирование операций механической обработки.

- •50. Нормирование операций механической обработки.

- •51. Перечислить и охарактеризовать основные формы организации производства

- •52. Основные термины и определения в области технологии машиностроения.

- •53. Базы и базирование в машиностроении

- •54. Технологичность. Виды технологичности, способы оценки технологичности.

37. Проектирование операций технологического процесса. Связь между чертежом детали и последовательностью обработки.

Разработка операций технологического процесса

Результатом этой стадии являются операционные карты, состоящие из карты эскизов и текстовой части технологической документации. На карте эскизов должен быть приведен эскиз выполняемой операции, указаны обрабатываемые поверхности, технологические базы, операционные размеры (с указанием допусков), шероховатость обрабатываемой поверхности, точность взаимного расположения поверхностей (параллельность, перпендикулярность, радиальность…)

В процессе разработки операций приводится операционная карта, на которой указывается конкретно модель станка, необходимые приспособления для выполнения операции, режущий и вспомогательный инструмент, указываются все переходы при выполнении операции (начиная с установки и закрепления заготовки и заканчивая снятием детали), кроме того приводятся все необходимые режимы для выполнения переходов и указывается техническая норма времени, в качестве которой может быть Тшт, либо Тшт-коллкуляционная.

Выбор станков

Выбирая оборудование необходимо учитывать следующие моменты:

соответствие размеров рабочей зоны станка габаритам обрабатываемой детали

возможность обеспечения требуемой точности обработки (чем выше точность, тем станок дороже)

соответствие мощности, жесткости и кинематических возможностей станка условиям обеспечения выбранных режимов обработки

соответствие производительности станка заданной программе выпуска

Выбор приспособлений

Выпускаемое оборудование не предназначено для обработки конкретной детали, оно бывает широкоуниверсальным или универсальным.

Выбор инструментов

Выбирая режущий инструмент необходимо ориентироваться на инструмент стандартный как наиболее дешевый. В случае невозможности выполнения операции стандартным инструментом, тогда применяют инструмент нормальный или специальный. Выбору подлежит инструмент мерительный или контрольный.

Выбирая инструмент необходимо учитывать конфигурацию и геометрию обрабатываемой поверхности, марку инструментального и обрабатываемого материалов, требуемую стойкость инструмента. Геометрические параметры зависят от назначения инструмента и от физико-механических свойств обрабатываемого материала.

Выбор смазочно-охлаждающих средств (жидкостей)

Выбор элементов режимов резания

Элементы режима резания выбираются в следующей последовательности с учетом обстоятельств:

глубина резания t выбирают исходя из величины операционного припуска. Желательно, чтобы t

Zоп.max

(мм) и каждый переход выполнялся за

один проход

Zоп.max

(мм) и каждый переход выполнялся за

один проходподача S (мм/об, мм/зуб, мм/мин) зависит от шероховатости обрабатываемой поверхности. Чем меньше высота неровностей, тем меньше величина подачи.

to

=

*i,

l=t+x+y,

где i

– число проходов

*i,

l=t+x+y,

где i

– число проходов

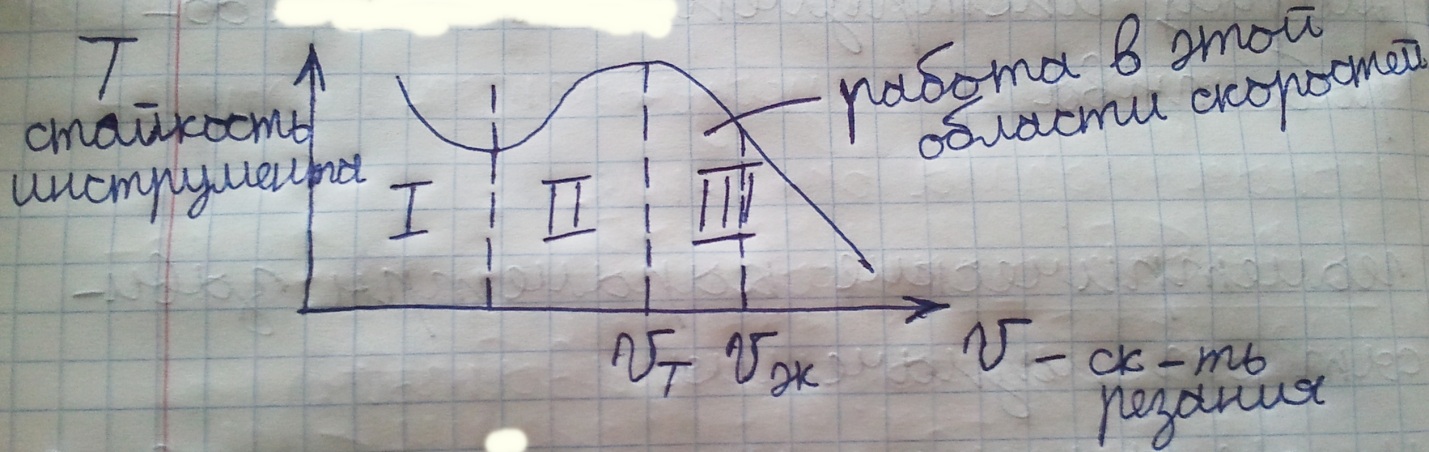

скорость резания

(м/мин). Тмин – стойкость = 60 мин

(м/мин). Тмин – стойкость = 60 мин

ni – число оборотов

n2

=

n3

=

ni

=

*ni-1

*ni-1

n

=

Расчет технической нормы времени

Разработка технологического процесса изготовления любой детали должна начинаться с глубокого изучения ее служебного назначения (СН) и критического анализа технических требований и норм точности, заданных чертежом. Деталь является элементарной частью сборочной единицы. Поэтому, приступая к формулировке ее СН, необходимо изучить чертеж и СН сборочной единицы, в которую входит данная деталь.

Рабочий чертеж детали и технические условия должны быть тщательно проработаны конструктором на технологичность, под которой следует понимать возможность изготовления детали с наименьшей себестоимостью в установленные сроки без снижения характеристик качества. Рабочий чертеж является основным документом для контроля приемки готовой детали, поэтому на основе него разрабатываются условия испытания детали. На рабочем чертеже должны быть указаны материал детали, допуски на размеры, точность взаимного расположения поверхностей, шероховатость. В технических условиях на рабочем чертеже указываются группы контроля деталей, термическая обработка, необходимая твердость и другие условия. Технолог, разрабатывая технологический процесс, должен отчетливо представлять работу условия детали.