- •1. Технология машиностроения, как научная дисциплина.

- •2. Основные особенности авиационного машиностроения

- •3. Производственный и технологический процесс. Основные понятия и определения.

- •4. Этапы технологического процесса. Понятия операции.

- •5. Припуски и напуски при обработке. Общий и операционный припуск.

- •6. Припуски и напуски при обработке. Технологические размеры и допуски.

- •7. Структура минимального припуска.

- •8. Колебания припуска. Факторы, определяющие колебания припуска.

- •9. Точность обработки. Характеристики и категории точности. Точность обработки по размеру. Числовое выражение точности.

- •10. Погрешность обработки. Факторы влияющие на погрешность.

- •20. Стадии проектирования технологического процесса.

- •21. Анализ связи между чертежом детали и технологическим процессом ее изготовления.

- •22. Построение плана обработки детали.

- •23. Место термической обработки и химико-термической обработки в технологическом процессе изготовления детали.

- •24. Методика разработки операций технологического процесса.

- •25. Выбор вида, способа получения и формы исходной заготовки.

- •26. Технологичность изделия. Виды технологичности.

- •27. Методика проектирования единичных технологических процессов механической обработки.

- •28. Теория размерных цепей. Сущность понятий: размерная связь, размерная цепь, размерный анализ.

- •29. Размерный анализ технологического процесса. Исходные данные для проведения размерного анализа.

- •30. Особенности расчета глубины химико-термической обработки.

- •31.Размерный анализ технологического процесса при наличии покрытий.

- •32. Выявление размерных связей. Расчет технологических размеров длины, допусков.

- •33. Оценка погрешности при обработке нежестких заготовок

- •34. Оценка жесткости технологической системы и влияния жесткости на точность обработки.

- •36. Штучное время. Влияние различных факторов на составляющие штучного времени

- •37. Проектирование операций технологического процесса. Связь между чертежом детали и последовательностью обработки.

- •38. Методы обработки наружных цилиндрических поверхностей.

- •39. Методы обработки зубчатых колес.

- •40. Выбор технологических баз, особенности простановки операционных размеров.

- •41. Методика проектирования единичных технологических процессов.

- •42. Методика разработки операций технологического процесса.

- •43. Технологические методы повышения производительности.

- •44. Правила выбора установочных баз.

- •46. Экономический анализ вариантов выполнения операций технологического процесса.

- •47. Припуски и напуски в машиностроении.

- •48. Размерный анализ технологического процесса. Задачи, решаемые с помощью размерного анализа.

- •49. Правила назначения и выбора режимов механической обработки.

- •50. Нормирование операций механической обработки.

- •50. Нормирование операций механической обработки.

- •51. Перечислить и охарактеризовать основные формы организации производства

- •52. Основные термины и определения в области технологии машиностроения.

- •53. Базы и базирование в машиностроении

- •54. Технологичность. Виды технологичности, способы оценки технологичности.

29. Размерный анализ технологического процесса. Исходные данные для проведения размерного анализа.

РАЗМЕРНЫЙ АНАЛИЗ И РАЗМЕРНЫЕ ЦЕПИ

Общие сведения о размерном анализе. Основные определения.

Расчёты допусков на размеры деталей посадок (вал - отверстия) относительно просты. Они позволяют решать многие задачи теории точности и взаимозаменяемости в технике. Однако на практике в машинах и механизмах, приборах и других технических устройствах взаимное расположение осей и поверхностей деталей, соединяемых в изделиях, зависит от большего числа (три и более) сопрягаемых размеров. Одним из средств определения оптимальных допусков на все конструктивно и (или) функционально связанные размеры в изделии является размерный анализ, который выполняется на основании расчётов размерных цепей. Взаимосвязь размеров и их допустимых отклонений, регламентирующая расположение поверхностей, и осей как одной детали, так и нескольких деталей, в узле или изделий, называется размерной связью деталей [3, 4, 7, 10, 11].

Размерной цепью называют совокупность размеров, образующих замкнутый контур, и непосредственно участвующих в решении поставленной задачи. (ГОСТ 16319-80)

С помощью расчётов размерных цепей и размерного анализа решаются следующие задачи:

устанавливаются ответственные размеры и параметры деталей и узлов, оказывающие влияние на эксплуатационные показатели машины, прибора;

уточняются номинальные размеры и их предельные отклонения;

рассчитываются и (или) уточняются нормы точности на машины, приборы и их узлы и детали;

обосновываются технологические и измерительные базы;

проводятся метрологические расчёты, определяющие допустимые величины погрешностей (базирования деталей при измерении измерительных средств и методов измерения);

выбираются измерительные средства для контрольных операций в процессах изготовления, испытания, контроля качества изделий, деталей и др.

Задачи размерного анализа решаются на основе теории размерных цепей. Расчёт размерных цепей является необходимым этапом конструирования машин и приборов.

Основные признаки размерной цепи:

в размерную цепь могут входить только те размеры, которые, будучи функционально и (или) конструкторски связанными, позволяют решить конструкторские, технологические, измерительные или другие, выше названные задачи;

размеры, входящие в размерную цепь всегда должны образовывать замкнутый контур.

Размеры, входящие в размерную цепь, называются звеньями.

Звено размерной цепи, являющееся исходным при постановке задачи (например, при конструировании), или получающееся последним в результате решения поставленной задачи (например, технологическая), называется замыкающим.

Замыкающее звено в размерной цепи всегда одно. Остальные звенья размерной цепи (любое число (2 или более)) называются составляющими. Составляющие звенья бывает увеличивающие и уменьшающие.

Увеличивающим называют составляющее звено, с увеличением которого увеличивается замыкающее звено.

Уменьшающим называют составляющее звено, с увеличением которого уменьшается замыкающее звено.

Звенья размерной цепи на схеме обозначают прописной (заглавной) буквой с порядковыми цифровыми индексами (1,2,..,n) для составных звеньев и треугольным индексом (А) для замыкающего звена.

Например, размерная цепь А,

А^ ... Аа.

Для выделения увеличивающих и уменьшающих составляющих звеньев их помечают стрелкой, размещаемой над буквой:

стрелка направленная вправо для увеличивающих звеньев A1, A2;

стрелка направленная влево для уменьшающих звеньев: B1, B2.

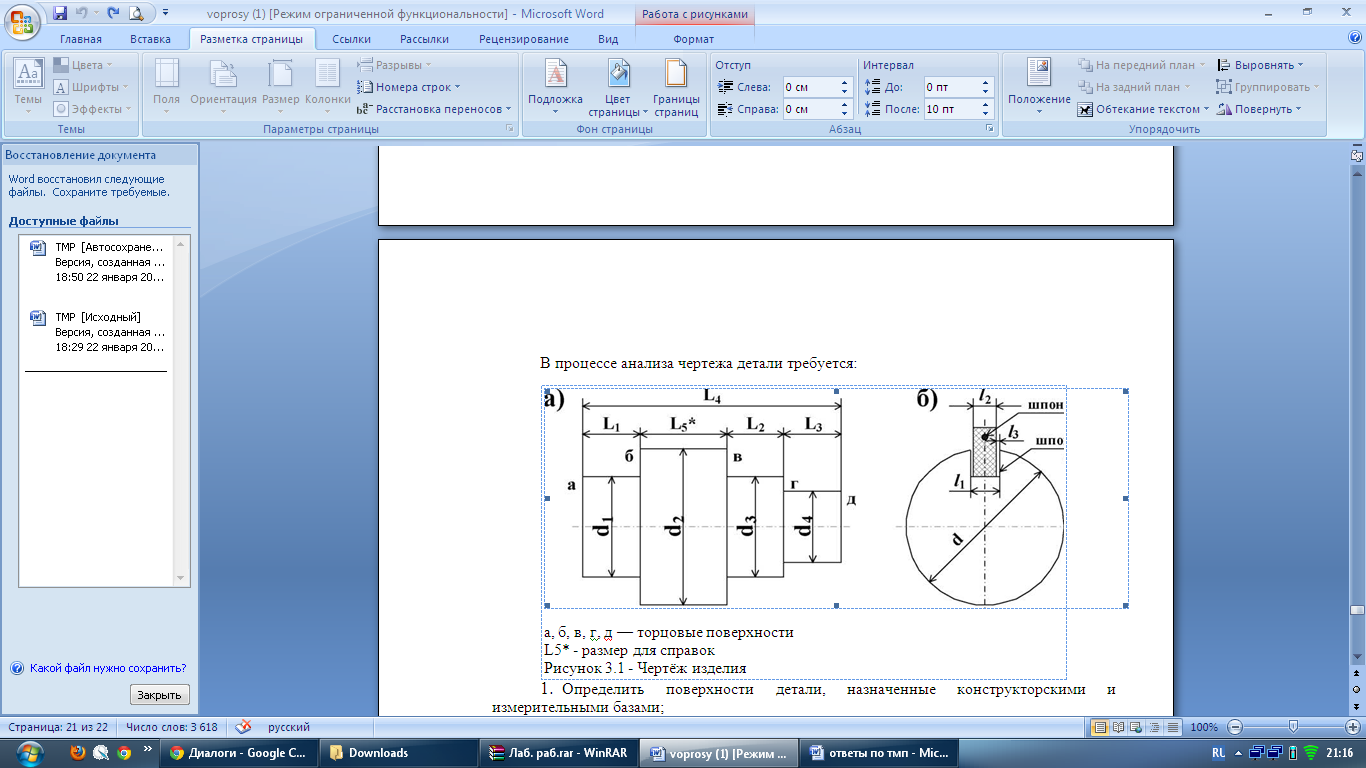

При построении схемы размерной цепи анализируется чертёж изделия

(например, чертёж детали (рисунок 3.1, а); изделия в сборке (рисунок 3.1, б)).

Определить поверхности детали, назначенные конструкторскими и измерительными базами;

Установить размеры детали, которые могут быть измерены прямыми измерениями непосредственно от конструкторской базы;

Установить размеры детали, для оценки точности которых потребуется построение и расчёт размерных цепей, при этом конструкторская база сохраняется;

Установить размеры детали, для оценки точности которых, целесообразно назначить новую базовую поверхность (не совпадающую с конструкторской базой). Из этих размеров требуется выделить размеры, которые могут быть измерены прямыми измерениями от новой базы, и размеры, для оценки точности которых потребуется построения и расчёты размерных цепей.

Суть размерного анализа спроектированного технологического про-цесса состоит в решении обратных задач для технологических размерных цепей. Размерный анализ позволяет оценить качество технологического процесса, в частности, определить, будет ли он обеспечивать выполнение конструкторских размеров, непосредственно не выдерживаемых при обра-ботке заготовки, найти предельные значения припусков на обработку и оценить их достаточность для обеспечения требуемого качества поверхно-стного слоя обрабатываемых поверхностей и (или) возможность удаления припусков без перегрузки режущего инструмента. Исходными данными для размерного анализа являются чертеж дета-ли, чертеж исходной заготовки и технологический процесс изготовления детали.