- •Методичні вказівки

- •«Машиновикористання в переробних підприємствах»

- •6.100102 «Процеси, машини та обладнання агропромислового виробництва»

- •Лабораторна робота № 1 Тема: «Машини для сепарування продуктів обрушення круп’яних культур»

- •Загальні відомості

- •Контрольні запитання

- •Лабораторна робота № 2 Тема: «Машини для подрібнення сипучої сировини. Дробарки ударної дії»

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 5 Тема: «Машини для змішування продуктів переробки зернової сировини»

- •Загальні відомості

- •Контрольні питання

- •Лабораторна робота № 7 Тема: «Обладнання для виробництва рослинної олії механічним методом»

- •Загальні відомості

Контрольні запитання

Які технологічні показники впливають на якість процесу круповідокремлення в падді-машині?

За рахунок яких фізико-механічних показників відбувається розділення суміші обрушених та не обрушених зерен?

Які цілі має процес розділення зерна на фракції?

Яким показниками визначається ефективність процесу круповідокремлення?

Лабораторна робота № 2 Тема: «Машини для подрібнення сипучої сировини. Дробарки ударної дії»

Мета роботи: 1. Ознайомлення з процесом подрібнення, видами, будовою та конструктивними особливостями машин для подрібнення зернової сировини та напівфабрикатів;

2. Ознайомлення з класифікацію машин за функціонально-технологічним ознакам.

Загальні відомості

Процес подрібнення вихідної сировини та напівфабрикатів з метою отримання готової продукції необхідної якості широко застосовуються харчові та зернопереробні промисловості при виробництві борошна, муки, крупи, комбікормів, харчо концентратів, кави, какао, високо білкових добавок тваринного та рослинного походження та інше.

Відомо, що найбільш розповсюдженим для твердих продуктів, до яких можна віднести і зерно, є два способи навантаження : удар та стиск.

Рахують, що найбільш ефективне руйнування основних твердих матеріалів виконуються при ударному навантаженні.

Дробарки ударної дії знайшли широке використання в комбікормовій промисловості. Вони є основним обладнанням для подрібнення зернової гранульованої сировини. Процес подрібнення сировини – одна із важливих технологічних операцій на комбікормових підприємствах. Подрібнення в значній мірі о приділяє якість комбікормів і вказує значній вплив на ріст виробництва підприємств, ритмічність роботи і затрати на виробництво готової продукції.

При будь – якій крупності помелу якість комбікорму рахується тим вище, чим менше в ньому мучнистого пилоподібного продукту ( прохід через сито з отворами розмірами 0,2 на 0,2 міліметра). Тонко подрібнений продукт втрачається при завантаженні, розвантаженні, транспортуванні та при роздачі корму, він важко змочується водою та слюною тварин та гірше засвоюється їх організмом.

Дослідження показало, що кращий приріст живої маси у ВРХ на відгодівлі був отриманий при використанні комбікормів середньої крупності помелу (середня величина частинок 0,9 – 1,4 мм).

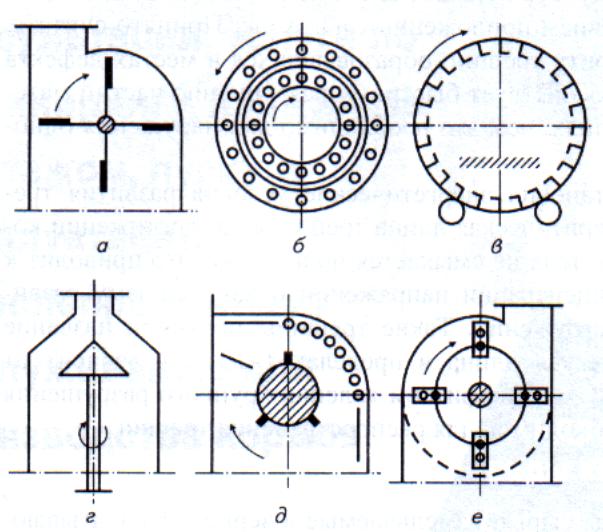

Існує велика кількість різноманітних варіантів класифікації машин ударної дії, котрі основані на конструктивних ознаках машин, їх технологічної ефективності, можливого ступеню подрібнення матеріалу та необхідної тонкості продукту. Так Б. В. Клушанцев та А. І. Косарєв, класифікуючи машини для подрібнення ударної дії за конструкцією та типом робочих органів, пропонують шість основних груп (рис.2.1):

а) хрестові;

б) стержневі (дезінтегратори, дисмембратори);

в) барабанні (гіраційні);

г) тарілчасті (відцентрові);

д) роторні;

е) молоткові.

Рис. 2.1. Схема подрібнюючи машин ударної дії

Сучасні конструкції молоткових дробарок

Молоткові дробарки широко застосовуються в комбікормовій промисловості для подрібнення зернових і зернобобових культур, гранульованої і кускової сировини, а також недоподрібненої частини мучної, мінеральної сировини, сировини тваринного походження і шротів.

В теперішній час молоткові дробарки виготовляються більш ніж 12 вітчизняними машинобудівними заводами і великою кількістю зарубіжних фірм. Конструкція молоткових дробарок може мати горизонтальну і вертикальну вісь обертання ротора. Найбільш розповсюджені молоткові дробарки з горизонтальною віссю обертання.

Молоткові дробарки А1-ДМР. Уніфіковані молоткові дробарки А1-ДМР-6, А1-ДМР-12 випускаються машинобудівними заводами «Червоне Сормово», «Продмаш» (м. Дніпропетровськ) та ін.

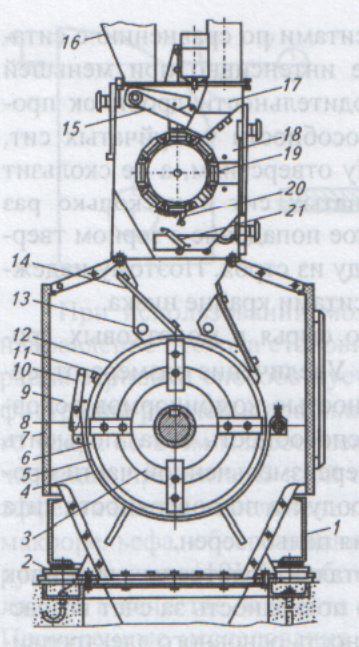

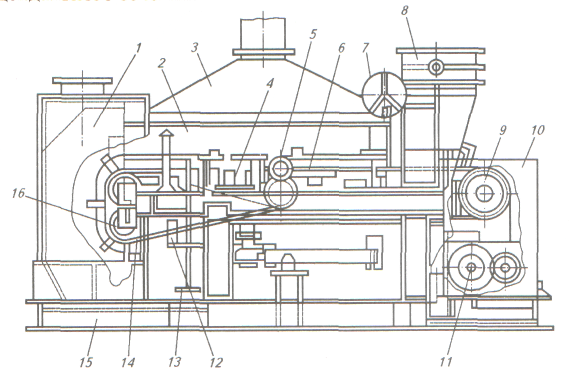

Молоткова дробарка (рис. 2.2) складається з живильника, сумісного з магнітним сепаратором, самої дробарки, основи (станини), приводу та вибухорозрядного пристрою.

Живильник

18

барабанного типу. На його корпусі

розташований магнітний сепаратор 19,

що має сім блоків постійних магнітів,

підпружинений гнучкий скребок 20

для очистки поверхні барабана від метало

домішок та

Над живильником розташований вибухорозрядний пристрій 16.

Корпус дробарки 9 зварної конструкції, з обох боків якого знаходяться дверцята 7. Дверцята мають великий розмір та забезпечують вільний доступ до вузлів та деталей робочої камери дробарки.

Рис. 2.2. Молоткова дробарка А1-ДМР

Ротор 3 збірної конструкції, встановлений у двох підшипникових вузлах. Він має чотири вісі підвісу пластинчастих молотків. Ситова обичайка 5 притискається до кільцевих виступів 6 корпусу двома стальними стрічками 4. Стрічки натягуються за допомогою важелів 8 та 10.

У верхній частині робочої камери розташовані два декових блоки 14, які, в залежності від напрямку обертання ротора, можуть бути встановлені в робочому положенні або змінені ситовою вставкою 12.

Привід дробарки здійснюється від електродвигуна через пружну муфту. Керування електродвигуном дозволяє здійснювати реверс ротора дробарки для більш ефективного використання по черзі всіх чотирьох вузлів молотків по мірі їх зношування.

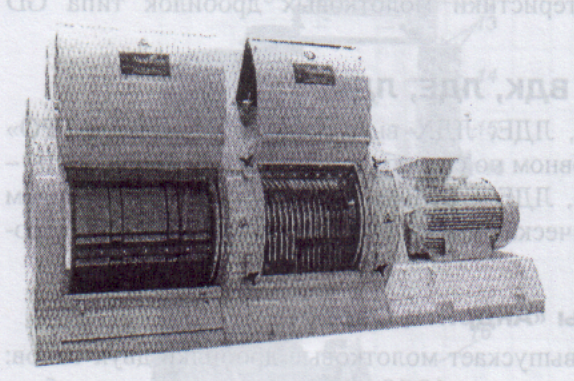

Молоткові дробарки типів 2D и GD виготовляються фірмою « Ван Аарсен » ( Нідерланди ). Дробарки типу 2D уже біля 10 років доставляють в Росію і використовуються на підприємствах по виробництву комбікормів.

Сама дробарка складається (рис.2.3) з станини 1, корпуса 2, монолітного ротора 3, осей підвісу молотків 5, ущільнювача 6, дверцята корпуса 7, деки 8, віброопори 10.

Живильник дробарки роторного типу дозволяє плавно регулювати надходження в робочу камеру дробарки вихідного продукту. Керування живильником пов’язане в автоматичному режимі з завантаженням основного електродвигуна дробарки. Ця система дозволяє подрібнювати вихідний продукт при 100 % завантаженні електродвигуна.

Магнітний сепаратор вловлює металомагнітні домішки, очистка магнітних блоків може виконуватися ручним або автоматичним способом. Деки дробарки розміщені в правій і лівій верхній частині робочої камери, що дозволяє швидко змінювати напрям обертання ротора. Дека вироблена із матеріалу з високою зносостійкістю, забезпечує довгу роботу без заміни.

Монолітний ротор змонтований на виносних опорах з підшипниками підвищеної точності і довговічності. Діаметр ротора близький до розміру робочої камери дробарки, що дозволяє використовувати молотки невеликого розміру, які не спричиняють істотного впливу на вібрацію дробарки. Зміна ряду молотків виконується його поворотом до суміщення вільного отвору молотків з додатковими отворами для вісі підвіси. Таким чином ліквідовані умови для помилкової заміни молотків при їх повороті.

Дробарки оснащені пристроями для герметизації сита і його фіксації. Заміна сита може виконуватися вручну або за допомогою пневмоциліндру з пульту керування.

Рис. 2.3. Молоткові дробарки 2D

В наш час фірма « Ван Аарсен » розробила новий тип дробарки GD великої продуктивності (рис. 2.4). Дробарка випускається трьох типорозмірів з діапазоном продуктивності від 20 до 60 т/год в залежності від крупності помелу і типу сировини.

Ротор зібраний з дисків, вирізаних лазером, для досягнення доброї балансування. Частота обертання ротора 1500 об/хв, це дозволяє різко збільшувати довговічність роботи підшипників ротора. Передбачений реверс ротора; при нарахуванні 12 отворів в отворі молотки після зносу двох кутів можуть бути повернуті ряд за рядом. Невірне розміщення молотків при повороті практично неможливе.

Дробарки GD обладнані температурним контролем підшипників і робочої камери. При автоматичній заміні сита з різними діаметрами отворів пневматичним пристроєм звільняються зі своїх кожухів і подаються в дробарку для їх встановлення. Це дає змогу швидкої заміни сита без зупинки дробарки. Автоматична заміна сита можлива для 2-х чи 3-х комплектів.

Молоткова дробарка спроектована і виготовляється у відповідності із європейськими нормами безпеки: установлені магнітні замки на дверцях корпуса дробарки;контролюється швидкість обертання ротора; вдосконалена аспірація; запобігнуто накопичення пилу в дробарці.

Рис. 2.4. Молоткова дробарка типу GD зі змінними ситами в касетному тримачі

Штифтові дробарки в якості основних робочих органів мають два дискових ротора з циліндричними шрифтами. В дробарці обертається або один ротор – така дробарка називається дизмембратор, або обидва назустріч один одному – така дробарка називається дезінтегратор. Окружна швидкість обертаючих ся роторів ( корзинок ) відносно один одного коливаються від 25 до 150 м/с.

Штифтові дробарки використовуються найчастіше для дрібного подрібнення матеріалів малої і середньої міцності. Деякі дослідники вважають, що в дезінтеграторах подрібнений матеріал зазнає ударних і розривних дій, і згадують про використання цих дробарок для подрібнення волокнистих целюлозних і харчових матеріалів.

В комбікормовій промисловості такі дробарки іноді використовують для подрібнення зернових видів сировини, мінеральних добавок, в тому числі солей мікроелементів.

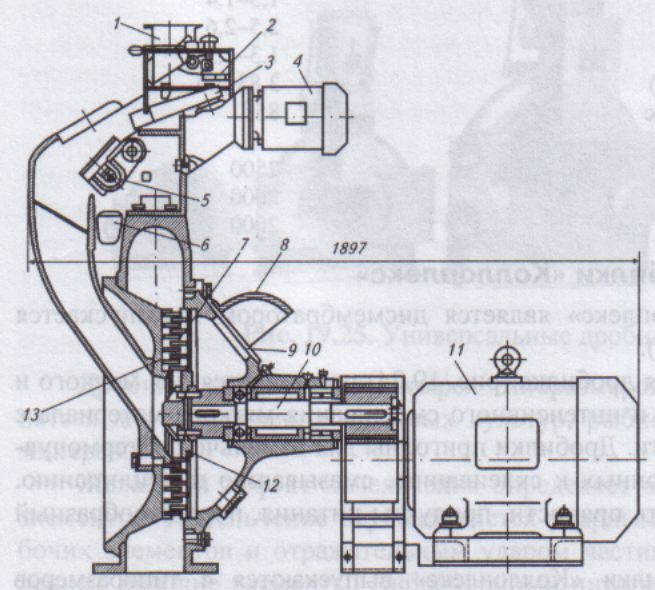

Безситова дробарка А1-ДДШ. Дана дробарка (рис.2.4.) являється дизмембратором, так як один диск з штифтами закріплений нерухомо, а другий встановлений на роторі.

Дробарка складається з живильника, магнітного сепаратора, штифтової дробарки і привода. Живильник, встановлений зверху корпуса, призначений для рівномірного розподілення продукту перед магнітним огородженням і рівномірним завантаженням дробарної камери. В живильнику змонтовані дві заслінки: одна регулює подачу продукту, а друга відсікає потік. Під магнітним сепаратором, що складається з 9 магнітів, екрану, упорів і ричала з вантажем, встановлений збірник для металомагнітних домішок, яку знімають вручну.

Дробарку камеру створюють рухомий і нерухомий диски з штифтами. На змінному диску ротора, виконаному з нержавіючої сталі, можна встановити 276,187 і 139 штифтів, а на нерухомому диску – 320,210 і 158.

Для надходження продукту в дробарку всередині нерухомого диску зроблено отвори діаметром 262 мм.

Рис. 2.4. Безситова дробарка А1-ДДШ

Привідний вал Ø 70 мм призначений для приводу ротора, його разом з двома підшипниками встановлюють в спеціальних корпусах, прикріплених до корпусу дробарки. На один кінець валу насаджена втулка, в якій кріплять ротор, на другий – шків.

В корпусі передбачено отвір, закрите решіткою і козирком , для подачі повітря крильчаткою і подачі його в дробильну камеру. Ротор разом з корпусом привідного валу створює кільцеве сопло, через яке крильчатка подає повітря для охолодження подрібненого продукту.

Продукт з приймального бункеру надходить в живильник. Кількість продукту який надходить в дробарку регулюється заслінкою. Проходячи через магнітне огородження, продукт подається до робочої зони, де при пересуванні по окремим рядкам штифтів ротора і нерухомого диску підлягає багатократному ударно відбитому впливі.

Контрольні питання

Привести класифікацію подрібнюючих машин ударної дії.

Будова та призначення молоткової дробарки А1-ДМР.

Призначення, принцип роботи та будова молоткових дробарок типу 2D.

Призначення, будова та принцип роботи штифтових дробарок.

ЛАБОРАТОРНА РОБОТА № 3

Тема: «Машини для термічної обробки зернової сировини»

Мета роботи: 1. Ознайомлення з процесом термічної обробки, видами, будовою та конструктивними особливостями машин для термічної обробки зернової сировини;

2. Ознайомлення з класифікацію машин за функціонально-технологічним ознакам.

Загальні відомості

Установки для термообробки зернової сировини – мікроні затори. В даний час як в Росії так і за кордоном розроблено і запатентовано більше десяти видів мікроні заторів, які відрізняються один від одного лише невеликими конструктивними особливостями. Принцип роботи всіх мікроні заторів вітчизняного виробника засновано на нагріві електричних кварцевих нагрівачів ( типу КГТ 220-1000) і транспортування продукту в зоні обробки стрічковим транспортером, тим вони відрізняються від мікроні заторів фірми «Mikronaizing» (Великобританія), які працюють на керамічних випромінювачах, що нагріті очищеним газом, і транспортують продукт в зоні обробки вібротранспортером.

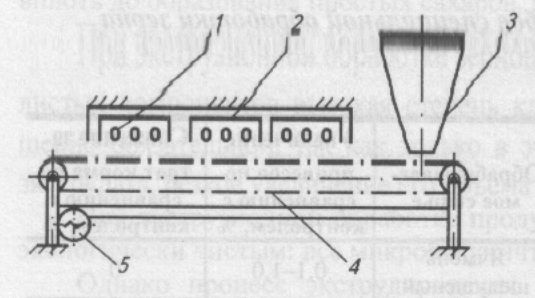

Принцип роботи мікроні заторів (рис. 3.1): із завантажувального бункера 3 подається зерно чи крупа на транспортуючий пристрій 4 в виді моно слою, товщина якого регулюється величиною зазору між нижнім зрізом бункеру і транспортера. Дальше шар зерна потрапляє в зону обробки під генератори випромінювання 1.

Рис. 3.1. Функціональна схема мікронізатора вітчизняного виробництва

1 – випромінювач; 2 – відбивними; 3 – бункер; 4 – стрічковий транспортер; 5 – електродвигун.

В мікронізаторах з електричними ІЧ – випромінювачами вони мають систему відображаючих екранів 2, зазвичай об’єднану в блоки.

Температура і градієнт температури в мікронізаторах з електричним джерелом ІЧ нагріву залежить від енергетичної експозиції (добутку часу опромінення на опроміненість), яка може змінюватися за рахунок швидкості руху транспортеру, кількості і розміщення ІЧ-генераторів в робочій зоні, їх відстані над шаром продукту і напруги електричного живлення.

Існує кілька основних показників, по яких можна класифікувати всі мікроні затори:

За джерелом нагрівання (найбільш характерні ознаки для класифікації):

електрика або газ;

матеріал тілу розжарювання (метал, кераміка та ін.);

спосіб розігрівання тілу розжарювання (прямий або посередній);

форма і розміри нагрівачів.

За способом транспортування продукту в зону обробки:

стрічковим транспортером;

вібростолом;

шнековим транспортером;

самопливом в псевдо зрідженому шарі;

по похилій трубі що обертається.

За типом розміщення лінійних випромінювачів.

В мікронізаторах з кварцевим випромінювачем їх розміщують:

вздовж транспортера;

впоперек транспортера.

Підбір оптимального розміщення ІЧ – випромінювачів є найбільш важливим, так як при проектуванні мікронізатора основним ускладненням є створення на поверхні продукту таких умов опромінення, при яких кожна частинка , що обробляється нагрівалась до однакової температури. Другим ускладненням є забезпечення рівномірного прогрівання частинок, тобто це є зниження градієнту температури, котрий під час обробки продукту може бути значним це приводить до того, що при досягненні на поверхні частинки гранично допустимої температури, в об’ємі вона не прогрівається до бажаного рівня.

Установка ІЧ нагрівача вздовж транспортера зі зменшення кроку від осі конвеєру до його периферії дозволяє вирівнювати щільність променевого потоку по ширині конвеєру.

Однак при такому розташуванні цоколі ламп знаходяться в робочій зоні і при експлуатації в мікронізаторах швидко руйнуються. Тому переважає розташування ламп поперек транспортеру, хоча при цьому виникає проблема з вирівнюванням променевого потоку.

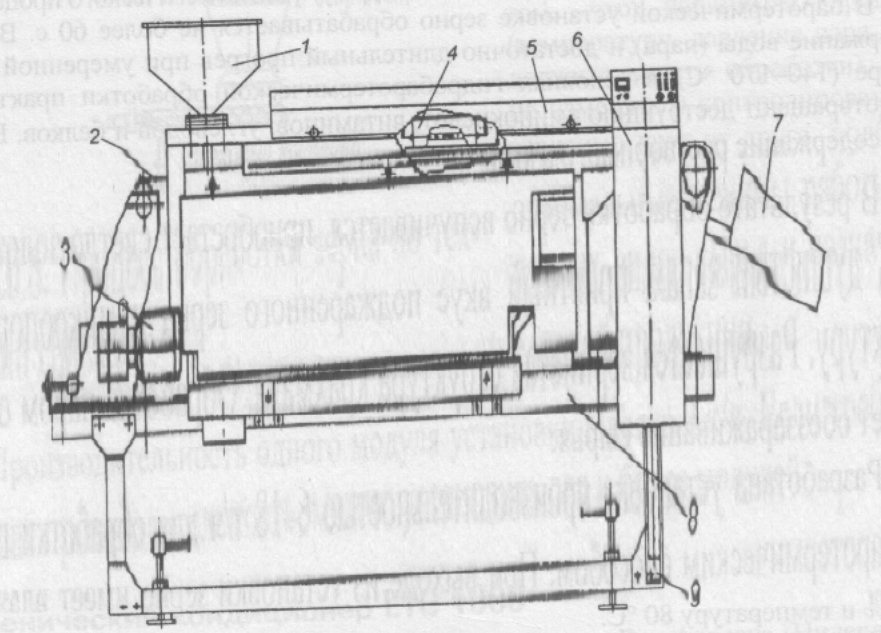

На рис. 3.2. зображена конструкція мікронізатора УТЗ-4. Цей мікроні затор призначений для термічної обробки злакових та круп’яних культур.

Мікронізатор включає в себе стрічковий конвеєр 2 зі стрічкою з жаростійкого матеріалу. Швидкість стрічки, час знаходження продукту під нагрівальними блоками, товщина шару зерна на стрічці плавно регулюється. Привід транспортеру здійснюється від мотор – редуктора 3, встановленого на рамі ( станині) 8. Горизонтальність установки машини регулюється опорами з гвинтовою парою 9. Для подачі продукту до верхньої частини станини встановлений бункер. Пульт керування 6 встановлений на стійці рами.

Робоча нагрівальна камера з інфрачервоними лампами знаходиться над стрічкою. В процесі знаходження зерна в установці воно нагрівається до 120 – 160 °С. Волога, рівномірно розподілена по об’єму зернівки, починає по капілярам і порам двигатися до центру (по направленню теплового потоку).

Рис. 2.3. установка для термічної обробки зернової сировини УТЗ-4

1 – бункер; 2 – транспортер; 3 – мотор-редуктор; 4 – касета; 5 – кожух; 6 – пульт керування; 7 – лоток для виходу продукту; 8 – рама; 9 – опора з гвинтовою парою.

Так як щільність потоку ІЧ – опромінення вибирається достатньо великий, капілярні з’єднанні оболонки зерна швидко руйнуються і волога, переміщена спочатку процесу в центр зернівки, не має виходу назовні. При підвищенні температури відбувається її випаровування, тиск водяних парів різко збільшується, що призводить до вибуху зернівки з середини. Зменшується міцність зерна, що сприяє зниженню енергозатрат його подальшої обробки.

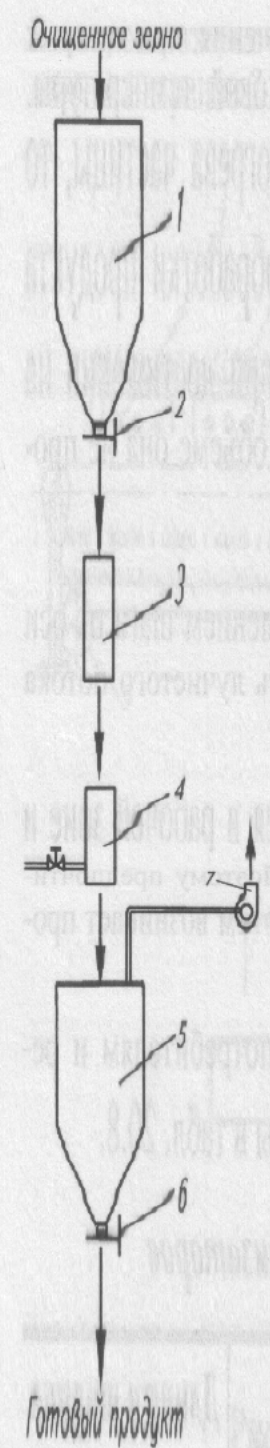

Барометрична установка. ФГУ ГЦФС Пензенський і ЗАО ТПК «Апрель Люкс 2000» розробили спосіб барометричної обробки зернової сировини (рис.3.3). Обладнання представляє собою компактний модуль, який легко транспортується і може встановлюватися в потрібному місці. В склад установки входить наддозаторний бункер для зерна, дозатор,реактор, резервуар для спучення зерна, механізм розвантаження готового продукту, електронний контролер технологічного процесу.

Рис.3.3. Схема руху зерна в баротермічній установці

1 – бункер; 2, 6 – засувки; 3 – дозатор; 4 – пропарювач; 5 – резервуар для спучення; 7 – вентилятор.

В барометричній установці зерно обробляється не більше 60 с. Високий вміст води і достатньо тривалий прогрів при помірній температурі ( 140 – 170 °С) в умовах гідробарометричної обробки практично запобігають деструкцію амінокислот, вітамінів, вуглеводів і білків. Зростає вміст розчинного азоту.

В результаті обробки зерно вспучується, набуває світло-золотистий колір, духмяний запах, приємний смак піджареного зерна і мікропористу структуру. Руйнується зерниста структуру крохмалю. Обробка паром забезпечує знежирення сировини.

Розробка установки продуктивністю 6 – 18 т/год для обробки пшениці барометричним способом. При виході з установки зерно має вологу 8 – 12 % і температуру 80 °С. В результаті обробки зерно знижується руйнівне напруження подрібненого продукту, тому споживча потужність електроенергії дробарок значно зменшується.

Контрольні питання

Привести класифікацію машин для спеціального обробітку зернової сировини.

Будова, принцип роботи та призначення мікронізаторів.

Описати принцип роботи баротермічної установки.

ЛАБОРАТОРНА РОБОТА № 4

Тема: «Обладнання для дозування та зважування зернової сировини»

Мета роботи: 1. Ознайомлення з процесом дозування та зважування, видами, будовою та конструктивними особливостями машин для дозування та зважування зернової сировини;

2. Ознайомлення з класифікацію машин за функціонально-технологічним ознакам.

Загальні відомості

Дозувальні та зважувальні пристрої широко використовуються на комбікормових та інших зернопереробних підприємствах, в лініях дозування та змішування компонентів комбікормів, в лініях підготовки зерна для обліку продукції. У зважувальних та фасувальних відділеннях борошномельних, круп’яних та комбікормових підприємств, вагові дозатори застосовують для видачі порцій продукту.

Дозуючі пристрої об’ємного принципу дії. Перевага об’ємних живильних та дозувальних пристроїв – висока продуктивність, малі габарити, простота конструкції. Недоліки – зміна продуктивності в результаті непостійності фізичних властивостей продукту, необхідність настройки при переході на інший рецепт, важкість автоматизації процесу дозування.

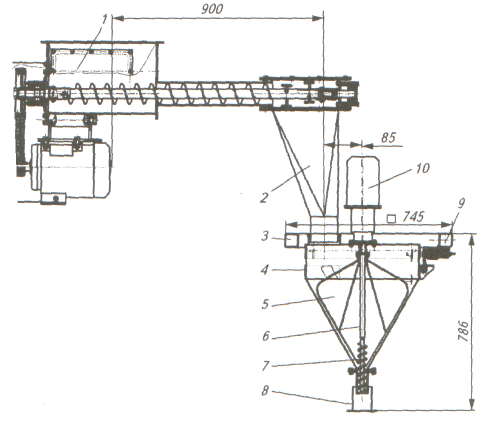

Шнековий дозатор ДМД з контрольним зважуванням бункеру випускають об’єднанням «Тензо-М» (рис. 4.1.). Дозатор конструктивно складається з бункерного вантажопідємного пристрою 4 (ВПП), ваговимірювального пристрою (ВП), завантажувального пристрою (ЗП) та системи автоматизованого керування та контролю (САКК). Система працює за принципом вираховуючого дозатора – ваговий термінал по заданій дозі відвантаження вираховує порогові значення припинення вивантаження.

На зважувальному бункері ВПП змонтована система шнекового дозованого вивантаження 6, 7 та 10. Зважувальний пристрій представляє собою три тензорезисторних вагозмірювальних датчика 9 серії «Т» та вторинний перетворювач (ваговий термінал). Керування здійснюється за допомогою клавіш панелі вторинного перетворювача (вагового терміналу) та кнопок на кришці виносної шафи керування. Ваговий термінал має цифрову індикацію. Завантажувальний пристрій являє собою шнековий живильник 1 для подачі продукту з бункера накопичувача до вагового бункеру. По зовнішній шкалі «Доза» САКК вмикає шнековий живильник вивантаження 7, а при зменшенні ваги бункеру на величину дози – вимикає його. При зниженні ваги продукту до заданої межі автоматично вмикається привід завантажувального пристрою. Шнек дозованого вивантаження 7 приводиться електродвигуном 10. На цьому ж валу змонтовані лопаті 5, що забезпечують роз рихлення продукту.

Рис. 4.1. Дозатор малих добавок ДМД

1 – живильник шнековий; 2 – перехідний патрубок; 3 – несуча рама; 4 – бункерний вантажоприймальний пристрій; 5 – мішалка-розрихлювач; 6 – вертикальний вал; 7 – шнекова частина валу; 8 – ємкість; 9 – тензопідвіски; 10 – привідний електродвигун.

Агрегатні ваги бункерні (АВБ). Ваги призначені для автоматично зважування в потоці, дозування встановленої партії та витримки заданої продуктивності будь-яких сипких продуктів, таких як зерно, насіння соняшника, борошно та ін..

Принцип дії вагів заснований на перетворенні сили тяжіння (ваги) продукту який зважується в аналоговий сигнал ваго мірного тензорезисторного датчика і послідуючого аналого-цифрового перетворення та обробки сигналу вторинним перетворювачем (ваговим терміналом) з видачею результату зважування на табло індикації та вихідним результатом для зв’язку з зовнішнім пристроєм.

Ваги відзначаються простотою конструкції та мають невелику кількість порівняно автономних вузлів, що керуються єдиною системою автоматики та пневматики, що змонтована в шафі керування. На рис. 4.2. зображений ваговий бункер з несучою рамою (тип АВБ-60). До його складу входять несуча рама 1 з боковими кришками, ваговий бункер 2 з пневмоприводом 5 відкриття днища 3 та дистанційною проставкою 7, а також три тензодатчика 4 типу Т2, що закріплені на кришці 9 несучої рами, та закриті запобіжними кришками 8. Підвішений ваговий бункер на шпильках 6 зі сферичними підшипниками. Пневмоциліндр керує засувкою бункера і має діаметр 50 мм та хід штоку 125 мм.

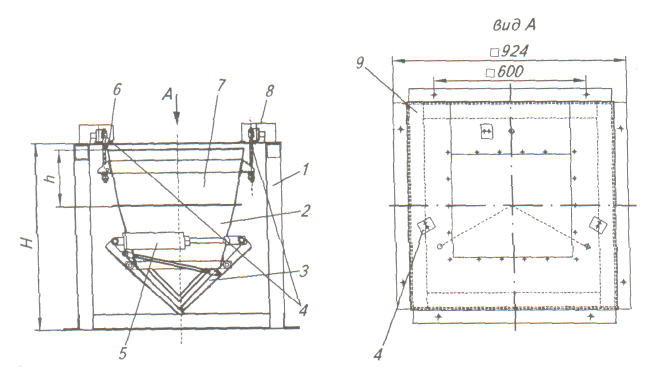

Рис. 4.2. Ваговий бункер з несучою рамою (тип АБВ-60)

1 – несуча рама; 2 – ваговий бункер; 3 – днище бункера; 4 – тензодатчики; 5 – пневмоциліндр; 6 – шпилька підвісна; 7 – проставка дистанційна; 8 – кришка тензодатчика; 9 – кришка несучої рами.

Вагові дозатори безперервної дії застосовуються, коли за умовам технологічного процесу потрібна безперервна подача продукту з заданою точністю по масовій витраті.

Ваговий дозатор типу 4488ДН – стрічковий, безперервної дії, призначений для підтримки заданої продуктивності шляхом регулювання швидкості переміщення продукту в залежності від вагового навантаження на стрічці дозатора.

Основними елементами дозатора (рис. 4.3.) є стрічковий конвеєр 6 з приводом 11, конвеєр обладнаний скидною коробкою 1, завантажувальною горловиною 8, штурвалом 7 для регулювання завантаження стрічки. Всі елементи змонтовані на станині 15. Привід конвеєра дозатора від регульованого електродвигуна через двоступінчастий циліндричний редуктор та ланцюгову передачу. З приводом через пасову передачу зв’язаний датчик швидкості пересування стрічки. Для сигналізації про аварійну ситуацію при сході стрічки на сторону на рамі конвеєру з обох боків від стрічки встановлені спеціальні кінцеві вимикачі. Компоненти падають в завантажувальну горловину, з якої вони потрапляють на стрічку через спеціальний, регульований по площі випускний отвір трапецеїдального перетину.

Ваго вимірювач з консольною платформою складається з важеля виконаного у вигляді двох поздовжніх щік, з’єднаний маж собою трубою, і закріпленого за допомогою підшипникових вузлів в опорах, що встановлені на рамі конвеєра. Одна з щік важеля несе на собі кронштейн з вантажоприймальним вузлом, що спирається на тензорезисторний датчик 1909 ДСТ. В пазах щік важеля є вагові ролики Ø 55 мм, по яким переміщується стрічка. З іншої сторони щоки важеля оснащені призмами, на які при налаштуванні ваго вимірювача навішують контрольний вантаж.

1 – скидна коробка; 2 – боковина; 3 – аспіраційний патрубок; 4 – тензодатчик; 5 – ваго вимірювач; 6 – стрічка конвеєра; 7 – штурвал регулятора шару; 8 – завантажувальна горловина; 9 – привідний барабан; 10 – огорожа; 11 – привід; 12 – центруючий пристрій; 13 – підвіска контрольного вантажу; 14 – скребок; 15 – станина; 16 – блок роликів.

Керування роботою дозатора електричне. Апаратурна схема дозволяє виконувати операції: вимірювання та регулювання продуктивності; керування електроприводом у відповідності з вибраним режимом роботи; відображення показників продуктивності та сумарної маси компонентів, виданого дозатором; блокування зі суміжним обладнанням в транспортно-технлогічній схемі. Погрішність дозування не перевищує ± 0,5 %, що відповідає класу точності 0,5.

Багатокомпонентний бункерний дозатор фірми «Тензо-М» зображений на рис. 4.4. Дозатор складається з наступних основних вузлів: вагового бункеру; восьми над вагових бункерів для компонентів з датчиками рівня продукту та горизонтальними частотно-регульваними шнековими живильниками (бункери мають кришки для засипання продукту); над вагового бункеру-наповнювача з вертикальним частотно-регулюваним шнековим живильником та майданчика технічного обслуговування.

Набір заданої маси дози виконується наступним чином.

Наповнювач (наприклад, пшеничні висівки) заповнює над ваговий бункер через вхідний отвір. Останні вісім над вагових бункерів заповнюють компонентами суміші. Наповнювач та компоненти суміші послідовно направляються у ваговий бункер за допомогою шнекових живильників. Кожен живильник може працювати в режимі «грубо» і «точно». При досягненні заданої маси наповнювач та останні компоненти суміші подають у змішувач. Продуктивність дозатора до 5 т/год.

1 – над вагові бункери компонентів зі шнековими живильниками з регульованим приводом та датчиками рівня продукту; 2 – кришка; 3 – завантаження наповнювача; 4 – над ваговий бункер наповнювача з вертикальним шнековим живильником та регульованим приводом; 5 – ваговий бункер; 6 – опорні конструкції; 7 – майданчик технічного обслуговування.