- •1. Структуры металлургических предприятий.

- •I. Доменное производство

- •1. Машины для дробления и измельчения материалов

- •2. Грохоты

- •3. Барабанные смесители и окомкователи шихты

- •4. Конвейерная агломерационная машина

- •5. Охладители агломерата

- •6. Доменная печь

- •6.1. Колошниковое устройство

- •6.2. Летки для выпуска чугуна и шлака

- •7. Миксеры

2. Грохоты

Шихтовые материалы рассеивают преимущественно на инерционных самоцентрирующихся грохотах производительностью (по исходному продукту) до 600 т/ч и на плоскокачающихся четырех-коробковых грохотах производительностью до 400 т/ч.

Для грохочения агломерата используют стационарные колосиковые грохоты, а также опорные, подвесные и наклонные откатные самобалансные грохоты. Самобалансные грохоты более эффективны в работе, чем стационарные, так как их колосниковая решетка реже забивается кусочками агломерата.

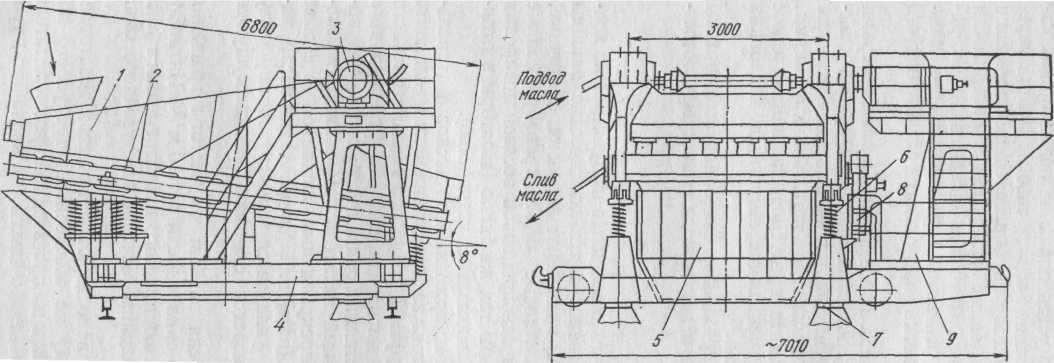

На рис. 3 показан самобалансный наклонный откатной грохот, предназначенный для отделения мелочи (размером менее 8 мм) от горячего агломерата с размерами кусков 150 мм. Грохот состоит из следующих основных узлов: сварного корпуса 1 с колосниковой решеткой 2, вибрационного привода 3, опорной тележки 4 и системы охлаждения корпуса.

Система охлаждения балок корпуса включает в себя коллектор 8 и поддерживающие опоры. Колосниковые плиты, образующие рабочую решетку (полотно) грохота, устанавливаются на нижние балки корпуса и закрепляются на них. Корпус грохота смонтирован на пружинных амортизаторах 6 опорной тележки под углом 8 град к горизонту.

Опорная тележка, выполненная в виде сварной рамы с четырьмя колесами, несет на себе стойку 9 с площадкой под привод и выгрузочную воронку 5. В рабочем положении фланцы 7 тележки прикреплены болтами к стационарным металлоконструкциям.

Рис.3. Самобалансный откатной грохот для отсева мелочи агломерата

3. Барабанные смесители и окомкователи шихты

На рис. 4 представлена схема барабанного смесителя предназначенного для перемешивания агломерационной шихты. Вращение барабану 1, установленному под небольшим углом к горизонту, передается через зубчатый венец 3 от электродвигателя 5 переменного тока через цилиндрический редуктор 6 и промежуточный вал 4 с шестерней 2.

Рис. 4. Барабанный смеситель агломерационной шихты

Барабан бандажами 7 опирается на четыре опорных ролика 8 и удерживается от смещения в осевом направлении двумя упорными роликами 9, расположенными с двух сторон бандажа. Компоненты агломерационной шихты загружаются в барабан из бункера и при вращении барабана перемешиваются при добавлении небольшого количества воды, которая подается: внутрь барабана по трубам 10 с форсунками. Перемешиваемый материал перемещается вдоль оси барабана и выгружается из него в разгрузочную камеру. Материал, налипший на внутреннюю поверхность барабана, срезается ножами очистного устройства 11 совершающего возвратно-поступательное движение от кривошипно-шатунного механизма 12, который соединен с электродвигателем 14 переменного тока через цилиндрический редуктор 15; продолжительность пребывания шихты в барабане 58—116 с.

Иногда в смесительных барабанах устанавливают шнек для более интенсивного перемешиваняи материалов.

Окомкование агломерационной шихты производят в агрегатах барабанного и чашевого типа. На рис. 5 изображены для сравнения схемы процессов образования окатышей в барабанном и чашевом окомкователях.

Во вращающуюся чашу на открытую часть днища непрерывно подается шихта, которая в присутствии распыленной воды окомковывается, превращаясь в круглые тела — окатыши. По мере перемещения в чаше окатыши увеличиваются в диаметре, пересыпаются через борт чаши в разгрузочный лоток и из него поступают на ленточный конвейер.

Рис. 6. Схемы процессов образования окатышей в барабанном (а) и чашевом (б) окомкователях