- •1. Цели и задачи курсового проекта

- •2. Тематика и объем кп

- •3. Задание на курсовой проект и график его выполнения

- •4. Содержание пояснительной записки

- •5. Последовательность выполнении курсового проекта

- •6. Указания и рекомендации по выполнению отдельных разделов проекта

- •7. Оформление пояснительной записки_и графической части

- •Введение

- •1.Технологическии раздел

- •1.1. Анализ технических требований сварочной конструкции

- •1.2. Характеристика материала и оценка свариваемости

- •1.3. Обоснование способа сварки и расчетных материалов

- •1.4. Расчет режимов сварки

- •1.5. Выбор электротехнического сварочного оборудования

- •1.6. Расчет технических норм времени

- •2. Конструкторский раздел

- •2.2. Расчет элементов приспособления

- •Расчет механических прижимов

- •1.7. Расчет норм расхода вспомогательных материалов

- •Задание

- •Содержание курсового проекта

- •1. Технологический раздел

- •Характеристика материала и оценка свариваемости

- •Расчет режимов сварки

- •3. Организационная часть

- •1. Графическая часть

- •2. Альбом технологической документации

- •Кумертауский авиационный техникум пояснительная записка к курсовому проекту

1.4. Расчет режимов сварки

Под режимом сварки понимают совокупность параметров при котором обеспечивается требуемое качество сварного соединения при высокой производительности.

При выполнении курсового проекта режим сварки рекомендуется выполнять расчетным методом. После такого расчета полученные данные следует сверить с табличными.

Ниже при расчете режимов сварки, если нет оговорок, предусматривается свар: низкоуглеродистых и низколегированных сталей.

Расчет режимов РДС.

Параметры режима РДС являются:

1 .Диаметр и марка электрода;

2.Сила сварочного тока;

3.Напряжение на дуге;

4.Скорость сварки;

5.Число слоев;

6.Положение шва в пространстве.

К параметрам режима сварки в углекислом газе плавящимся электродом относят:

1 .диаметр электродной проволоки;

2.скорость сварки;

3.сварочный ток;

4.напряжени сварки;

5.вылет электродной проволоки;

6.скорость подачи электродной проволоки;

7.расход углекислого газа

Изготовление сварной конструкции осуществляется дуговой полуавтоматической сваркой в среде углекислого газа. Соединение элемент' конструкции тавровые и нахлесточные. Сварные швы однопроходные, выполнены нижнем положении.

Режим процесса сварки для тавровых и нахлесточных соединений рассчитывается по следующей методике:

1 .Определяют расчетную глубину проплавления по формуле: hp=(0.4ч1,1)·K

где К- катет сварного шва. К ≤1.25 мм;

2.Расчитывают диаметр электродной проволоки по формуле:

3.Производят расчет скорости сварки по формуле:

Где К- коэффициент, учитывающий диаметр проволоки; е- ширина шва, (мм):

4.Определяют силу сварочного тока по формуле:

где Кi -коэффициент, учитывающий диаметр проволоки.

Таблица

2. значение коэффициентов

и

и

|

0.8 |

1.0 |

1.2 |

1.4 |

1.6 |

2,0 |

|

1030 |

1065 |

1080 |

1100 |

1120 |

1150 |

|

335 |

335 |

430 |

440 |

460 |

480 |

Значения полученного тока в зависимости от положения шва в пространстве должны

соответствовать требованиям следующих ограничений:

-для нижнего и "лодочки"

-для вертикального

-для горизонтального и потолочного

5.Определяют напряжение сварочной дуги по формуле:

6.Расчитывают вылет электродной проволоки по формуле:

7.Производят расчет скорости подачи электродной проволоки по формуле:

8.Определяют расход защитного газа по формуле:

Рассчитываем режим сварки соединений с различными катетами швов:

А) для соединений с катетом 3 мм:

Принимаем dэл = 10

Принимаем Iс =110A

РЕЖИМЫ РУЧНОЙ ДУГОВОЙ СВАРКИ

Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров формы и качества. При ручной сварке такими характеристиками являются: диаметр электрода, сила сварочного тока, скорость перемещения электрода вдоль шва, род тока, полярность и др.

Гримерное соотношение между диаметром электрода и толщиной листов свариваемого изделия приведено ниже;

Толщина свариваемого изделия, мм. . . 1—2 3 4—5 6—12

Диаметр электрода, мм . . 1,5—2,0 3 3—4 4.0—5,0

При сварке многопроходных швов стремятся сварку всех проходов выполнять на одних и те же режимах. Исключением является первый проход При ручной сварке многопроходных швов первый проход выполняется электродами диаметром 3—4 мм. так как применение электродов 6ольшего диаметра затрудняет провар корня шва.

При определении числа проходов (в дальнейшем все расчеты количества проходов, площади сечения металла шва будут рассматриваться только для наплавленного металла) следует учитывать, что сечение первого прохода не должно превышать 30—35 мм" и может быть определено по формуле

последующих проходов — по формуле

где

- площадь

поперечного сечения последующих

проходов,

- площадь

поперечного сечения последующих

проходов,

Для определения числа проходов и массы наплавленного металла требуется знать площадь сечения швов.

Площадь сечения швов представляет собой сумму площадей элементарных геометрических фигур их составляющих. Тогда площадь сечения одностороннего стыкового шва, выполненного без зазора, можно определи по формуле

РАСЧЕТ РЕЖИМОВ АВТОМАТИЧЕСКОЙ И ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ

Основными параметрами режима автоматической сварки стали под флюсом являются сила сварочного тока, -напряжение на дуге, скорость перемещения дуги, диаметр и скорость подачи сварочной проволоки. Расчет режима сварки производится всегда для конкретных случаев, когда известен тип соединения, марка стали, флюса и другие данные по шву и технологическому процессу. Поэтому до начала расчета по чертежу, рекомендациям ГОСТов или ТУ, следует установить вид соединения, форму и размеры и изобразить их на миллиметровой бумаге в натуральную величину или в масштабе с сохранением оптимальных размеров по глубине провара ширины шва, высоте выпуклости, площади сечения наплавленного металла однопроходного шва или отдельных проходов и общую площадь многопроходного шва. При этом необходимо учитывать, что максимальное сечение однопроходного автоматного шва обычно не должно превышать 100 мм2.

Расчет режимов сварки стыковых швов

Глубина провара при стыковой сварке находится в прямой зависимости от сварочного тока и это может быть выражено уравнением

h = kIсв,

Зависимость коэффициента пропорциональности k от некоторых параметров режима

Марка флюса |

Род тока |

Диаметр электрода, мм |

Коэффициент А;, мм/100 А |

|

Наплавка и стык без разделки |

Тавр, CTblK с раздел- кой кромок |

|||

АН-348А |

Переменный |

5 2 . |

1.1 1,0 |

1.5 2.0 |

Постоянный обратной полярности |

5 |

1.1 |

1,75 |

|

Постоянный прямой полярности |

5 |

1,0 |

1,25 |

|

ОСЦ-45 |

Переменный |

5 |

1,15 |

1.55 |

где k — коэффициент пропорциональности (мм/100 А), зависящий от рода тока и полярности, диаметра электрода, а также марки флюса; колеблется в пределах от 1,0 до 2,0 (табл. 34).

Глубина провара (см) может быть определена по формуле

где Qэф/u—погонная энергия; φпр — коэффициент формы провара.

Сварочный ток, необходимый для получения заданной глубины проплавления основного металла, рассчитывав: по формуле Iов = h/k.

Диаметр сварочной проволоки

где i — плотность тока, приближенные значения которой приведены ниже:

Диаметр электрода,

мм ………………. 5 4 3 2 1

Допустимая плотность

тока, А/мм/……………….. . 30—50 35—60 45—90 65—200 90— 400

Напряжение на дуге принимаем для стыковых соединений в пределах 32—40В для угловых — 28—36 В. Большему току и диаметру электрода соответствует большее напряжение на дуге,

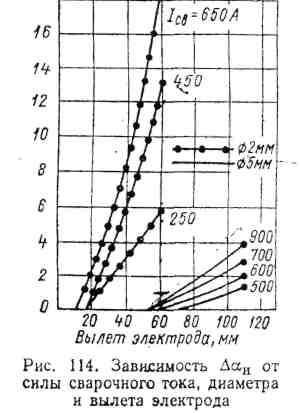

Зная сварочный ток и напряжение на дуге, определяем коэффициент формы провара по графикам его зависимости от сварочного тока и напряжения на дуге для сварки на переменном токе под флюсом ОСЦ-45 (рис. 113).

Зная глубину провара и коэффициент формы провара, определяем ширину шва:

Задавшись оптимальным значением формы выпуклости, находим высоту выпуклости:

Определяем площадь сечения наплавленного металла Fn, в зависимости от формы сечения наплавленного металла по формуле (105).

Скорость перемещения дуги (м/ч)

При сварке постоянным током обратной полярности коэффициент наплавки (г/(А-ч))

ан.г/(А-ч)

ан.г/(А-ч)

dэл — диаметр электродной проволоки, мм; А и В — -коэффициенты, значения которых' для флюса АН-348А следующие: -

Коэффициент ... А В

Прямая полярность 2,3 0,065 Переменный ток . . 7,0 0,04

Значения ан, найденные по формулам ,

не учитывают увеличения скорости плавления электродной проволоки за счет предварительного подогрева вылета электрода сварочным

током. Действительный коэффициент наплавки при данном

вылете можно определить по формуле

где ан — увеличение коэффициента наплавки за счет предварительного нагрева вылета электрода; определяется по рис. 114.