- •Жилкина е.О

- •Основы технологии производства углеродных материалов по направлению «Химическая технология органических веществ и топлива»

- •Основная литература

- •Дополнительная литература

- •Раздел 1. Производство Кокса Введение

- •Тема 1.1 Коксование – как процесс углубления переработки нефти

- •Тема 1.2 Разновидности и условия процессов коксования

- •Тема 1.3 Области применения нефтяного кокса

- •Тема 1.4 Классификация и номенклатура коксов

- •Тема 1.5 Показатели качества нефтяных коксов

- •Тема 1.6 Структура нефтяных коксов

- •Тема 1.7 Компонентный состав и способы подготовки сырья к процессу коксования. Состав сырья коксования

- •1.7.1 Состав сырья коксования

- •1.7.2 Способы подготовки сырья к процессу коксования

- •Тема 1.8 Показатели качества сырья коксования

- •Тема 1.9 Механизм превращения сырья при коксовании

- •1.9.1 Химические превращения компонентов сырья под действием высоких температур

- •1.9.2 Три этапа процесса коксования

- •1.9.3 Механизм процесса коксования

- •Тема 1.10 Изменение структуры кокса при прокаливании

- •Тема 1.11 Промышленные процессы получения нефтяного кокса

- •1.11.1 Процесс коксования в кубах

- •1.11.2 Термоконтактное коксование

- •1.11.3 Процесс замедленного коксования

- •Тема 1.12 Характеристика побочных процессов и продуктов коксования

- •Раздел 2. Производство сажи (технического углерода) Введение

- •Тема 2.1. Применение сажи

- •Тема 2.2. Строение сажи

- •Тема 2.3. Физико-химические свойства технического углерода

- •2.4. Классификация сажи

- •Тема 2.5. Виды сырья для производства технического углерода

- •Тема 2.6. Требования к сырью для производства сажи

- •Тема 2.7. Механизм сажеобразования

- •Тема 2.8 Современные взгляды на механизм сажеобразования

- •Тема 2.9 Промышленные способы получения сажи

- •2.9.1 Получение печного ту

- •2.9.2 Получение ту путем осаждения из пламени на холодную поверхность. (Получение канального ту)

- •2.9.3 Производство термического ту

- •Тема 2.10 Улавливание сажи из саже-газового потока

- •Тема 2.11 Гранулирование и подготовка сажи к транспортировке

1.11.2 Термоконтактное коксование

Коксование, которое протекает непрерывно. Сырьем служат мазут, гудрон, смолы и угольные суспензии. Продуктами являются различные виды топлива, кокс.

В нашей стране такой процесс практически не реализован.

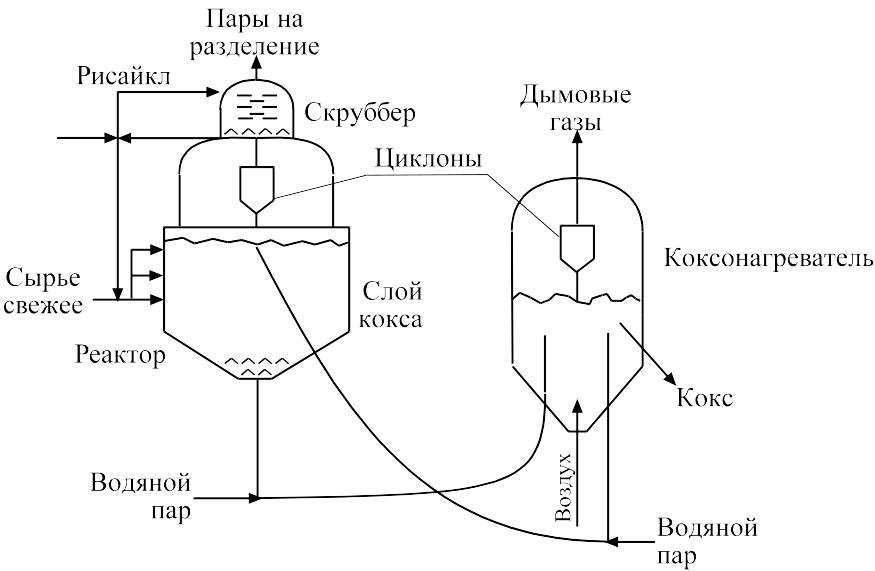

Установка включает в себя реактор со скруббером, коксонагреватель, блок разделения продуктов.

В зависимости от размеров частиц кокса различают разновидности процесса:

Процесс в кипящем слое (размер частиц - до 1 мм).

Процесс в плотном слое (размер частиц - 2-5 мм).

На рис. 1.6. представлена принципиальная схема установки термоконтактного коксования в кипящем слое.

Рис. 1.6. Схема установки термоконтактного коксования в кипящем слое.

Сырье с температурой 300оС подается в слой псевдоожиженного мелкодисперсного кокса через форсунки, которые расположены в нескольких точках по высоте и диаметру раствора. Температура слоя псевдоожиженного катализатора составляет 500-550оС. Пары продуктов термокрекинга сырья поступают в скруббер. Скруббер орошается рисайклом из ректификационной колонны. При этом происходи конденсация наиболее тяжелых продуктов термокрекинга. Конденсат подается на смешение с сырьем. Нижний продукт скруббера - рисайкл - либо подается на смешение со свежим сырьем, либо используется как котельное топливо. Верхний - смесь газов, бензиновых и дизельных и газойлевых фракций - выводится на разделение в ректификационные колонны.

В коксонагреватель снизу подается воздух с температурой 600-650оС. Часть кокса сгорает, часть - является товарным продуктом. Для транспортировки кокса используется водяной пар.

Соотношение кокс : сырье = 7-10 : 1. При этом на 1 кг сырья приходится около 200 м2 коксовых частиц. Сырье распределяется тонким слоем на поверхности частиц.

Условия процесса термоконтактного коксования.

Температура - около 500оС, не выше, так как толщина жидкой фазы способствует значительному газообразованию; избыточное давление 1 атм. Выход кокса в данном процессе минимален. По своим характеристикам кокс данного процесса пригоден только в качестве топлива.

Примерные размеры аппаратов установки производительностью 2-2,5 млн. т/год:

скруббер: диаметр 1 м, высота 6 м;

реактор: диаметр 9,5 м, высота 3,3 м;

коксонагреватель: диаметр 13 м, высота 22 м.

За рубежом этот процесс носит название флюидкоксование.

1.11.3 Процесс замедленного коксования

На долю этого процесса в России приходится 90 % всего производимого кокса. Сущность процесса: сырье с температурой 490-510оС подается в пустотелые необогреваемые камеры, заполняет их примерно на 70 % высоты и претерпевает превращения, в результате которых образуются кокс, газ и жидкие продукты.

Процесс называется замедленным коксованием, так как камеры не обогреваются.

Установка работает непрерывно по подаче сырья, но периодически по выгрузке кокса. В этот момент сырье подается в рядом стоящую камеру (на установке их несколько). На установке УЗК НК НПЗ имеется два блока по две камеры в каждом.

На рис. 1.7. представлена принципиальная схема установки замедленного коксования.

Рис. 1.7. Схема установки замедленного коксования.

Сырье коксования прокачивается через конвекционную камеру печи, нагревается до 350-400оС и подается в нижнюю часть ректификационной колонны. Ректификационная колонна разделена полуглухой тарелкой на две части. В нижней части расположены каскадные тарелки. Здесь сырье контактирует с парами продуктов из коксовых камер. Из паров продуктов конденсируются наиболее труднокипящие компоненты. Смесь первичного сырья и конденсата высококипящих паров (так называемое вторичное сырье) выводится с низа колонны и прокачивается через радиантную камеру печи. Верхняя часть ректификационной колонны снабжена клапанными тарелками и предназначена для разделения паров и газов коксования.

Вторичное сырье, пройдя радиантную камеру печи, с температурой 490-510оС подается в нижнюю часть коксовой камеры. По мере заполнения сырьем, из камеры выделяются пары продуктов термического разложения. Они поступают в нижнюю часть ректификационной колонны.

Боковые погоны - дизельные и керосиновые фракции, верхний продукт - нестабильный бензин, который подвергается стабилизации в стабилизаторе.

Заполнение камеры производится не полностью, так как нужно предотвращать попадание коксовых частиц в низ колонны, а оттуда в печь.

Последовательность и продолжительность

отдельных стадий в камере.

Заполнение камеры сырьем, продолжительность 18-20 часов.

Переключение камер - около 1 ч.

Пропарка кокса водяным паром до температуры 200оС - около 3 ч.

Охлаждаение кокса водой до температуры 90оС - 6-7 ч.

Слив воды из камеры - около 2 ч.

Вскрытие реактора - около 2 ч.

Гидровыгрузка кокса - около 4 ч.

Закрытие реактора - около 2 ч.

Прогрев камеры и опрессовка - около 2 ч.

Прогрев камеры парами продуктов из работающей камеры.

Весь цикл занимает примерно 48 часов.

Влияние технологических факторов на процессы коксования.

1. Основное влияние на выход и качество кокса оказывает качество сырья. Ранее было рассмотрено влияние плотности сырья на выход кокса. Чем выше коксуемость, тем выше плотность сырья.

2. На показатели коксования влияет природа сырья. При коксовании вторичных продуктов снижается продолжительность процесса и возрастает выход кокса. Вторичные газойли можно коксовать при температуре на 10-15оС ниже, чем гудрон. Кокс, получаемый из вторичных продуктов имеет более высокую механическую прочность и более высокую плотность.

3. Температура процесса. На выходе из печи температура вторичного сырья поддерживается на уровне 490-510оС. Более высокой температуры невозможно достичь из-за коксования печи. При более низкой температуре снижается выход кокса, возрастает продолжительность процесса и растет пенообразование.

4. Коэффициент рециркуляции - отношение общей загрузки печи к количеству свежего сырья. С увеличением коэффициента рециркуляции выход кокса растет, общая производительность падает.

-

Коэффициент рециркуляции

1

1,2

1,4

газ

4

5,5

6

бензин

13

15

15,5

газойль

67,5

62

58

кокс

15,5

18

20

Основные причины нарушения нормальной работы установки.

1. Закоксовывание змеевиков печи.

Основные факторы, влияющие на закоксовывание:

а) состав сырья - парафинистое или ароматическое. Для парафинистого сырья характерна более низкая температура закоксовывания змеевиков, так как сольватная оболочка асфальтеновых мицелл очень непрочная.

б) тип сырья - прямогонное, остаточное или вторичное. Для вторичного сырья температура процесса на 10-15оС ниже. Для предотвращения закоксовывания добавляют турбулизатор - водяной пар.

2. Унос коксовых частиц из коксовой камеры в ректификационную колонну. Это возможно при увеличении заполненности коксовой камеры и при снижении температуры коксовой камеры. Для предотвращения вспенивания в коксовую камеру добавляют антипенные добавки.

Оборудование установки замедленного коксования.

1. Реакционная камера - представляет из себя аппарат с шаровым верхним и коническим нижним днищем. Корпус изготавливается из углеродистых котельных сталей, изнутри покрыт слоем нержавеющей стали толщиной 4 мм. Снаружи камеры теплоизолированы. Чаще всего разрушаются сварные швы при варке корпуса к опорам и штуцера ввода сырья. Для предотвращения разрушения рекомендуемая скорость изменения температуры в камере 40-50оС / час.

2. Многоходовой кран. Состоит из корпуса с притертой пробкой. Изготовлен из легированной стали. Поверхность контакта подвергается хромированию. |

|