- •2. Движения инструмента и заготовки, необходимые для обеспечения процесса резания, и поверхности образованные на заготовке.

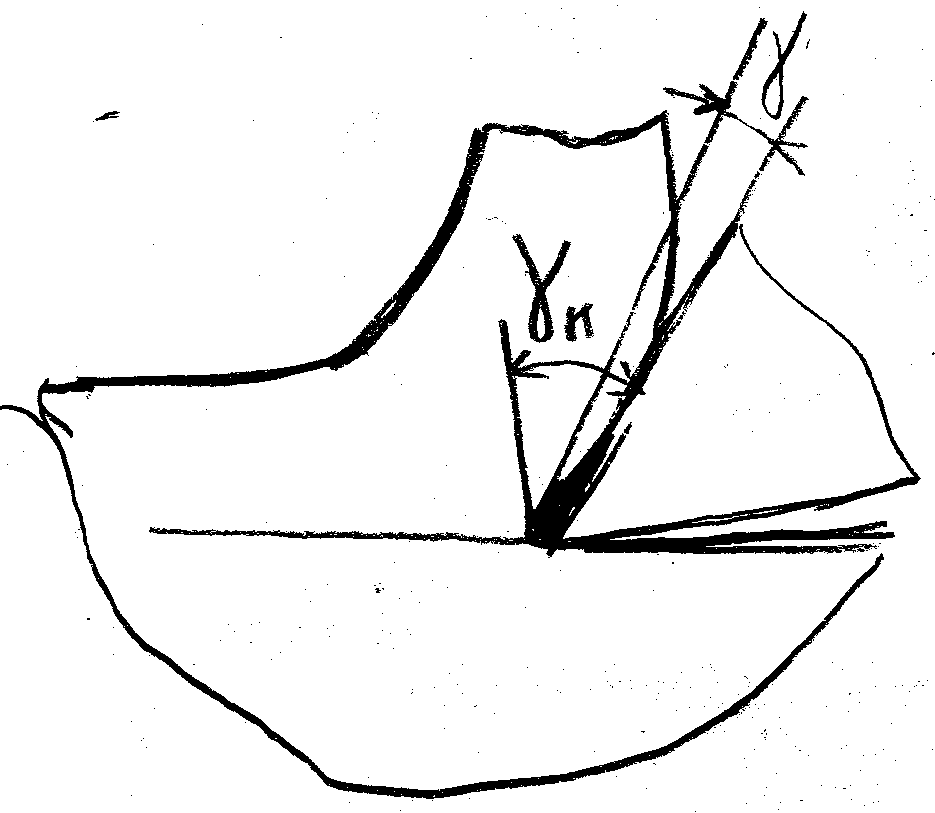

- •3 . Параметры режущей части инструмента.

- •4. Координатные плоскости и систему координат для оценки параметров режущей части инструмента.

- •5. Геометрические параметры режущей части инструмента.

- •8. Физико-химические явления при резании.

- •9. Пластические деформации металла при образовании стружки и характеристики, используемые их для оценки (угол сдвига, абсолютный и относительный сдвиг).

- •11. Классификация типов стружки.

- •10. Зоны деформации при формировании стружки.

- •14. Образование стружки надлома.

- •17.Факторы влияющие на коэффициент укорочения стружки:

- •18. Физико-химические явления на площадке контакта стружки с передней поверхностью инструмента.

- •15. Схема образования элементной стружки.

- •16. Характеристики деформации стружки.

- •19. Особенности трения передней пов-ти инструмента стружкой.

- •20. Влияние различных факторов на величину среднего коэф трения и передней пов-ти инструмента

- •22. Силы, возникающие при свободном резании

- •21. Механизм наростообразования.

- •24. Методы измерения сил резания и математической обработке экспериментальных данных. Эмпирические зависимости для определения сил резания.

- •25. Влияние различных факторов на силу резания в условиях свободного резания.

- •26. Работа и мощность резания.

- •31. Понятие о работоспособности, надёжности и отказах режущего инструмента.

- •27. Вибрации в процессе резания и методы их устранения.

- •32. Разрушение режущего инструмента. Виды хрупкого и пластического разрушения.

- •29.Шероховатость поверхности факторы её определяющие.

- •34. Гипотезы, объясняющие механизмы износа лезвий.

- •33. Изнашивание инструмента. Методы оценки износа. Кривые износа.

- •37. Методы прогнозирования и диагностики технического состояния режущих инструментов.

- •40. Условия резания на поперечном режущем лезвии.

- •41. Элементы режима резания и срезаемого слоя при сверлении.

- •43. Износ и критерий затупления сверл. Стойкость сверл. Влияние на стойкость диаметра сверла, подачи, глубины отверстия, формы заточки, жесткости и сож.

- •44. Конструкция и геометрия цилиндрических и торцовых фрез.

- •42. Силы резания и крутящий момент при сверлении. Влияние на них геометрических и конструктивных параметров сверла и условий резания.

- •45. Элементы режима резания при фрезеровании (скорость резания, подача,

- •46. Особенности встречного и попутного фрезерования.

- •47. Условие равномерности цилиндрического фрезерования.

- •48. Силы и мощность при фрезеровании.

- •49. Износ и стойкость фрез.

- •50. Назначение и особенности абразивной обработки.

- •51. Характеристики абразивных инстументов .

- •52.Работа шлифовального круна в режиме затупления и самозатачивания

- •53.Основные виды шлифования

- •54.Специальные и отделочные виды шлифования.

- •55. Понятие обрабатываемости материала

- •56.Обрабатывание конструкционный сталей и чугунов

- •57. Обработка алюминевых и медных сплавов.

- •58.Обрабатываемость жаропрочных и нержавеющих сталей.

- •59.Обрабатываемость титановых сплавов.

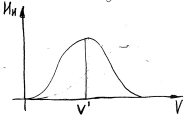

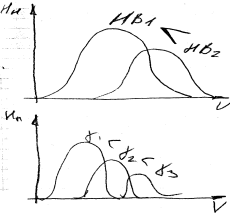

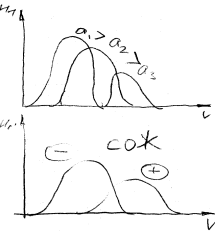

21. Механизм наростообразования.

П од

наростом понимают относительно

неподвижную область материала располож-го

на передн пов-ти у реж кромки. Нарост

является сложным по хим составу

образованием из продуктов взаимод-я

обработ и инструмет-го материала и

окруж среды. Образование нароста

происходит следующим образом: при опред

t0

и высоких давл-ях в зоне резания, пов-ть

стружки и инстр-та подвергается

адгезионным взаимодействиям (происходит

прочное присоединение стружки к передней

пов-ти и образ-ся заторможенный слой.

Обтекание этого слоя стружкой приводит

к образованию новых слоев, которые

наращиваются друг на друга и образуют

нарост. Н увлич до тех пор пока не

достигнет максимально возможных

размеров, исходя из прочности.

од

наростом понимают относительно

неподвижную область материала располож-го

на передн пов-ти у реж кромки. Нарост

является сложным по хим составу

образованием из продуктов взаимод-я

обработ и инструмет-го материала и

окруж среды. Образование нароста

происходит следующим образом: при опред

t0

и высоких давл-ях в зоне резания, пов-ть

стружки и инстр-та подвергается

адгезионным взаимодействиям (происходит

прочное присоединение стружки к передней

пов-ти и образ-ся заторможенный слой.

Обтекание этого слоя стружкой приводит

к образованию новых слоев, которые

наращиваются друг на друга и образуют

нарост. Н увлич до тех пор пока не

достигнет максимально возможных

размеров, исходя из прочности.

Нарост выполняет роль передней поверхности и предохраняет инструмент от изнашивания. При его образовании увелич передний угол, что облегчает процесс резания. Нарост увелич шероховатость пов-ти, т. к. при его разрушении часть уноситься стружкой, а часть остается на обработ пов-ти.

На высоту нароста влияет v резания, пластичность и прочность обрабат материала, толщна среза, передний угол инструмента, условия охлаждения и смазывания.

При низких скоростях t0 в зоне рез-я невелика, коэф трения мал, поэтому нароста нет или он очень мал. При повышении скорости t0 растет, также растет коэф трения и макс-ая высота нароста. Это происходит до опред t0 при опред v' - нарост наибольший, с дальнейшим ростом v и t0 наступает размягчение материал, снижается коэф трения и как следствие – р-р нароста.

Чем менее пластичен материал, чем меньше толщина среза, чем больше передний угол, чем лучше условия охлаждения и смазывания, тем меньше высота нароста

При заданных обработ материале и постоянных условиях смазывания, р-ры и форма нароста будут зависеть от t0 на передней пов-ти. V резания, а, и γ влияют на нарост постольку поскольку они влияют на t0 резания

24. Методы измерения сил резания и математической обработке экспериментальных данных. Эмпирические зависимости для определения сил резания.

Измерения сил резания с использованием тензометрических датчиков

1 - регистрирующий прибор; 2 - усилитель; 3 - стабилизатор напряжения; 4 - источник питания; 5 - тензодатчик; 6 - резец

Принцип работы: специальная измерительная головка с резцом, выполненная с использованием тензодатчиков, устанавливается на месте резцедержателя токарно-винторезного станка. Датчики включены в электрическую цепь и расположены таким образом, что каждый из них реагирует на деформации в направлении, соответствующем действию каждой из составляющих силы резания. В результате деформаций датчиков происходит изменение их сопротивления и, соответственно, силы тока по каждому из трех каналов, соответствующих составляющим силы резания Рz, Ру и Рх. В качестве регистрирующего прибора, фиксирующего изменения силы тока, достаточно использовать стандартный микроамперметр.

Метод ТАРИРОВАНИЯ поверхности

Независимо от компоновки используемого прибора измеряются фактически не силы, а характеристики тока, изменение которых происходит из-за возникновения этих сил. Поэтому должна быть предусмотрена процедура тарирования, которая заключается в установлении зависимости изменения величины силы тока от действующей на резец нагрузки Данная зависимость выражается, как правило, линейной функцией:

где

Р-

сила,

Н;k

- тарировочный

коэффициент;

где

Р-

сила,

Н;k

- тарировочный

коэффициент;

А - измеренное значение силы тока, мА

Определение силы резания по эмпирическим формулам

где CPz, Сру, СРх - постоянные множители, зависящие от свойств обрабатываемого материала и условий обработки;

Хрz Ypz ZPz Zpx - показатели степени, величины которых показывают, насколько тот или иной режим резания влияет на составляющую силы резания.

где n

- количество произведенных измерении.