- •2. Движения инструмента и заготовки, необходимые для обеспечения процесса резания, и поверхности образованные на заготовке.

- •3 . Параметры режущей части инструмента.

- •4. Координатные плоскости и систему координат для оценки параметров режущей части инструмента.

- •5. Геометрические параметры режущей части инструмента.

- •8. Физико-химические явления при резании.

- •9. Пластические деформации металла при образовании стружки и характеристики, используемые их для оценки (угол сдвига, абсолютный и относительный сдвиг).

- •11. Классификация типов стружки.

- •10. Зоны деформации при формировании стружки.

- •14. Образование стружки надлома.

- •17.Факторы влияющие на коэффициент укорочения стружки:

- •18. Физико-химические явления на площадке контакта стружки с передней поверхностью инструмента.

- •15. Схема образования элементной стружки.

- •16. Характеристики деформации стружки.

- •19. Особенности трения передней пов-ти инструмента стружкой.

- •20. Влияние различных факторов на величину среднего коэф трения и передней пов-ти инструмента

- •22. Силы, возникающие при свободном резании

- •21. Механизм наростообразования.

- •24. Методы измерения сил резания и математической обработке экспериментальных данных. Эмпирические зависимости для определения сил резания.

- •25. Влияние различных факторов на силу резания в условиях свободного резания.

- •26. Работа и мощность резания.

- •31. Понятие о работоспособности, надёжности и отказах режущего инструмента.

- •27. Вибрации в процессе резания и методы их устранения.

- •32. Разрушение режущего инструмента. Виды хрупкого и пластического разрушения.

- •29.Шероховатость поверхности факторы её определяющие.

- •34. Гипотезы, объясняющие механизмы износа лезвий.

- •33. Изнашивание инструмента. Методы оценки износа. Кривые износа.

- •37. Методы прогнозирования и диагностики технического состояния режущих инструментов.

- •40. Условия резания на поперечном режущем лезвии.

- •41. Элементы режима резания и срезаемого слоя при сверлении.

- •43. Износ и критерий затупления сверл. Стойкость сверл. Влияние на стойкость диаметра сверла, подачи, глубины отверстия, формы заточки, жесткости и сож.

- •44. Конструкция и геометрия цилиндрических и торцовых фрез.

- •42. Силы резания и крутящий момент при сверлении. Влияние на них геометрических и конструктивных параметров сверла и условий резания.

- •45. Элементы режима резания при фрезеровании (скорость резания, подача,

- •46. Особенности встречного и попутного фрезерования.

- •47. Условие равномерности цилиндрического фрезерования.

- •48. Силы и мощность при фрезеровании.

- •49. Износ и стойкость фрез.

- •50. Назначение и особенности абразивной обработки.

- •51. Характеристики абразивных инстументов .

- •52.Работа шлифовального круна в режиме затупления и самозатачивания

- •53.Основные виды шлифования

- •54.Специальные и отделочные виды шлифования.

- •55. Понятие обрабатываемости материала

- •56.Обрабатывание конструкционный сталей и чугунов

- •57. Обработка алюминевых и медных сплавов.

- •58.Обрабатываемость жаропрочных и нержавеющих сталей.

- •59.Обрабатываемость титановых сплавов.

8. Физико-химические явления при резании.

При резании происходят следующие физико-химические явления:

1) в объёме материала возникает сложно напряжённое состояние, имеет место упругие и пластические деформации, происходит хрупкое и вязкое разрушение;

2) на обработанной поверхности образуются шероховатости, в поверхностном слое детали изменяется структура тепло- и электрофизические свойства;

3) в зоне резания возникает неоднородное температурное поле, создаются особые условия теплопередачи между инструментом, стружкой и деталью, происходят различные виды разрушения режущего инструмента под действием истирания, отгезии, диффузии, химических, электрических и усталостных явлений. В системе станок, приспособление, инструменты, детали возникают различные виды колебаний, ухудшающие процесс резания.

9. Пластические деформации металла при образовании стружки и характеристики, используемые их для оценки (угол сдвига, абсолютный и относительный сдвиг).

П ревращение

срезаемого слоя в стружку является

следствием пластической деформации

материала под действием внешних сил.

Из основных видов деформированного

состояния тела резанию характерно

наличие сдвига. При сдвиге деформирование

вдоль одной оси отсутствует, вдоль

второй происходит укорочение, вдоль

третей удлинение. Сдвиг, сопровождающийся

смещением всех точек тела параллельным

одной оси, называется простым, он чаще

всего встречается при резании. Для

оценки простого сдвига используют

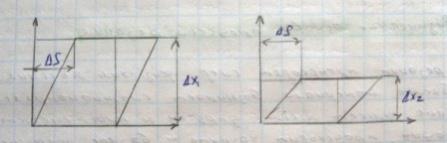

следующие характеристики: ∆S

– абсолютный сдвиг, ε – относительный

сдвиг, ∆Х – толщина сдвигаемого слоя.

Более совершенной характеристикой

является ε , чем ∆S.

ревращение

срезаемого слоя в стружку является

следствием пластической деформации

материала под действием внешних сил.

Из основных видов деформированного

состояния тела резанию характерно

наличие сдвига. При сдвиге деформирование

вдоль одной оси отсутствует, вдоль

второй происходит укорочение, вдоль

третей удлинение. Сдвиг, сопровождающийся

смещением всех точек тела параллельным

одной оси, называется простым, он чаще

всего встречается при резании. Для

оценки простого сдвига используют

следующие характеристики: ∆S

– абсолютный сдвиг, ε – относительный

сдвиг, ∆Х – толщина сдвигаемого слоя.

Более совершенной характеристикой

является ε , чем ∆S.

∆S/∆Х;

∆S/∆Х1<∆S/∆Х2;

∆S/∆Х;

∆S/∆Х1<∆S/∆Х2;

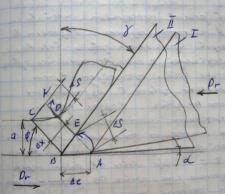

Ǿ - угол сдвига. Представим переходную

пластически деформируемую зону в виде

параллелограмма ABCD

при перемещении инструмента относительно

детали на ∆l

ABCD

приобретает форму в виде NCDE.

Относительный сдвиг из ∆CDN

может быть выражен как ε=ctg

Ǿ + tg(Ǿ-γ).

Величина ε составляет от 1 до 10, чаще

всего от 2 до 5. Таким образом ABCD

принадлежит срезаемому слою BCNE

стружки, при дальнейшем перемещении

инструмента данный процесс повторяется

в результате сдвига тонких слоёв

материала вдоль плотности сдвига под

углом Ǿ. Связи между сдвигаемыми тонкими

слоями сохраняются

- угол сдвига. Представим переходную

пластически деформируемую зону в виде

параллелограмма ABCD

при перемещении инструмента относительно

детали на ∆l

ABCD

приобретает форму в виде NCDE.

Относительный сдвиг из ∆CDN

может быть выражен как ε=ctg

Ǿ + tg(Ǿ-γ).

Величина ε составляет от 1 до 10, чаще

всего от 2 до 5. Таким образом ABCD

принадлежит срезаемому слою BCNE

стружки, при дальнейшем перемещении

инструмента данный процесс повторяется

в результате сдвига тонких слоёв

материала вдоль плотности сдвига под

углом Ǿ. Связи между сдвигаемыми тонкими

слоями сохраняются

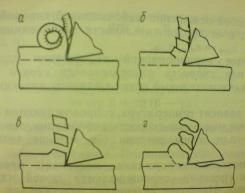

11. Классификация типов стружки.

а )

Сливная стружка не имеет выступов,

зазубрин, образуется при обработке на

повышенных скоростях резания малых

толщинах среза и больших передних

углах; б) суставчатая стружка имеет

гладкую внутреннюю сторону, на внешней

поверхности имеются отдельные элементы,

выступы, образуется при снижении

скорости резания, переднего угла и

увеличении толщины среза; в) элементная

стружка – малосвязанные отдельные

элементы, эти виды стружки образуются

при обработке пластичных материалов;

г) при обработке хрупких материалов

образуется стружка облома – отколотые

относительно хрупкие частицы неправильной

формы

)

Сливная стружка не имеет выступов,

зазубрин, образуется при обработке на

повышенных скоростях резания малых

толщинах среза и больших передних

углах; б) суставчатая стружка имеет

гладкую внутреннюю сторону, на внешней

поверхности имеются отдельные элементы,

выступы, образуется при снижении

скорости резания, переднего угла и

увеличении толщины среза; в) элементная

стружка – малосвязанные отдельные

элементы, эти виды стружки образуются

при обработке пластичных материалов;

г) при обработке хрупких материалов

образуется стружка облома – отколотые

относительно хрупкие частицы неправильной

формы