- •2. Движения инструмента и заготовки, необходимые для обеспечения процесса резания, и поверхности образованные на заготовке.

- •3 . Параметры режущей части инструмента.

- •4. Координатные плоскости и систему координат для оценки параметров режущей части инструмента.

- •5. Геометрические параметры режущей части инструмента.

- •8. Физико-химические явления при резании.

- •9. Пластические деформации металла при образовании стружки и характеристики, используемые их для оценки (угол сдвига, абсолютный и относительный сдвиг).

- •11. Классификация типов стружки.

- •10. Зоны деформации при формировании стружки.

- •14. Образование стружки надлома.

- •17.Факторы влияющие на коэффициент укорочения стружки:

- •18. Физико-химические явления на площадке контакта стружки с передней поверхностью инструмента.

- •15. Схема образования элементной стружки.

- •16. Характеристики деформации стружки.

- •19. Особенности трения передней пов-ти инструмента стружкой.

- •20. Влияние различных факторов на величину среднего коэф трения и передней пов-ти инструмента

- •22. Силы, возникающие при свободном резании

- •21. Механизм наростообразования.

- •24. Методы измерения сил резания и математической обработке экспериментальных данных. Эмпирические зависимости для определения сил резания.

- •25. Влияние различных факторов на силу резания в условиях свободного резания.

- •26. Работа и мощность резания.

- •31. Понятие о работоспособности, надёжности и отказах режущего инструмента.

- •27. Вибрации в процессе резания и методы их устранения.

- •32. Разрушение режущего инструмента. Виды хрупкого и пластического разрушения.

- •29.Шероховатость поверхности факторы её определяющие.

- •34. Гипотезы, объясняющие механизмы износа лезвий.

- •33. Изнашивание инструмента. Методы оценки износа. Кривые износа.

- •37. Методы прогнозирования и диагностики технического состояния режущих инструментов.

- •40. Условия резания на поперечном режущем лезвии.

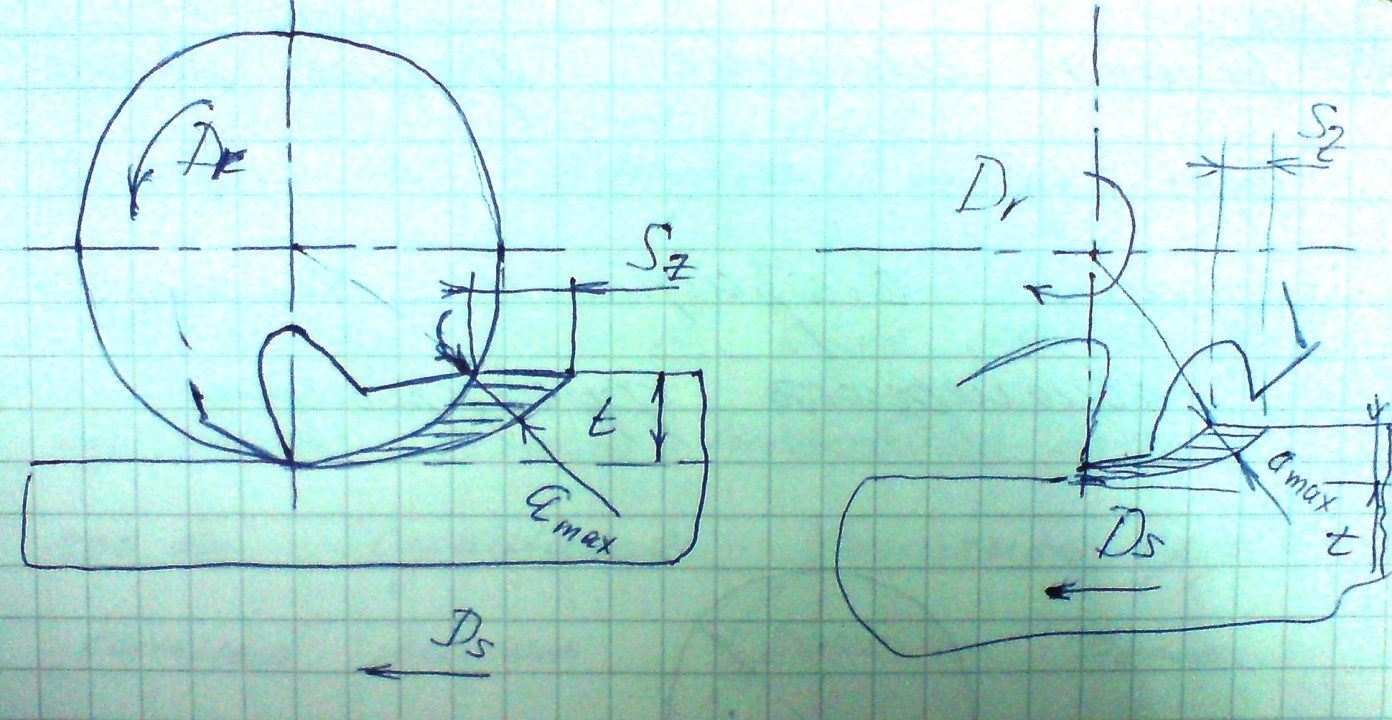

- •41. Элементы режима резания и срезаемого слоя при сверлении.

- •43. Износ и критерий затупления сверл. Стойкость сверл. Влияние на стойкость диаметра сверла, подачи, глубины отверстия, формы заточки, жесткости и сож.

- •44. Конструкция и геометрия цилиндрических и торцовых фрез.

- •42. Силы резания и крутящий момент при сверлении. Влияние на них геометрических и конструктивных параметров сверла и условий резания.

- •45. Элементы режима резания при фрезеровании (скорость резания, подача,

- •46. Особенности встречного и попутного фрезерования.

- •47. Условие равномерности цилиндрического фрезерования.

- •48. Силы и мощность при фрезеровании.

- •49. Износ и стойкость фрез.

- •50. Назначение и особенности абразивной обработки.

- •51. Характеристики абразивных инстументов .

- •52.Работа шлифовального круна в режиме затупления и самозатачивания

- •53.Основные виды шлифования

- •54.Специальные и отделочные виды шлифования.

- •55. Понятие обрабатываемости материала

- •56.Обрабатывание конструкционный сталей и чугунов

- •57. Обработка алюминевых и медных сплавов.

- •58.Обрабатываемость жаропрочных и нержавеющих сталей.

- •59.Обрабатываемость титановых сплавов.

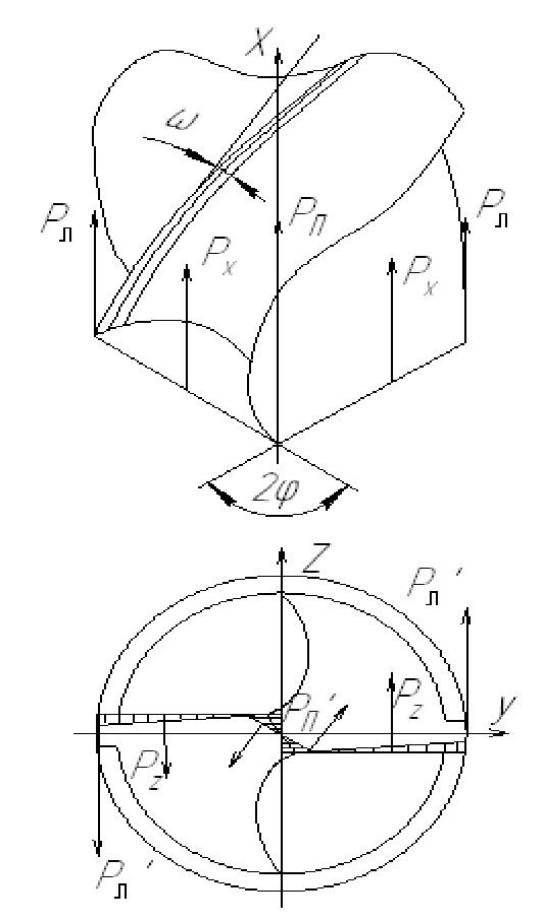

42. Силы резания и крутящий момент при сверлении. Влияние на них геометрических и конструктивных параметров сверла и условий резания.

На каждую режущую кромку действует сила -вдоль оси сверла,

- вдоль оси Y по касательной к траектории главного движения.

На каждую ленточку действует сила Л- вдоль оси X и

л'в плоскости Zy, на перемычку сила п -вдоль X и пара сил

п '-в ZY.

Для осуществления сверления необходимо применить силу= вдоль оси сверла, а так же крутящий момент=М.

Установлено что сила n = 0,5 , а = 0,8 ... 0,9М.

На и М влияют следующие факторы:

1) угол наклона ленточки ω. Увеличение ω резко снижает крутящий момент и менее значит. изм. .

2) с увеличением диаметра сверла и М увеличиваются, т.к. при этом увеличивается ширина и глубина среза.

3) увеличение длины перемычки сильно увелич. и незначительно М.

4) с уменьшением угла 2ф -сильно уменьшается. М- увеличивается. Причина изменение ширины и толщины среза.

5) с увеличением подачи, и М - возрастают, но в меньшей степени, чем при увеличении диаметра.

6) применение СОЖ. и М - снижаются.

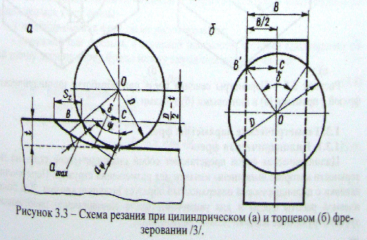

45. Элементы режима резания при фрезеровании (скорость резания, подача,

Скорость резания при фрезировании v(m/mhh)-окружная скорость наиболее удалённой от оси вращения точки режущей кромки фрезы, v = . Подача S-скорость перемещения обрабатываемой заготовки относительно фрезы. Существует три величины оценки подачи:

-На один зуб фрезы Sz-перемещение заготовки в направлении движения подачи при повороте фрезы на 1 угловой шаг.

-За один оборот фрезы So- перемещение заготовки в направлении движения подачи за 1 оборот фрезы.

-За минуту S -перемещение заготовкив направлении подачи за минуту.

S = S n = S zn. z- число зубьев фрезы.

Глубина резания t-величина срезаемого слоя метала, измеренная перпендикулярно к обрабатываемой пов-ти детали.

Ширина фрезерования В-ширина обрабатываемой пов-ти в направлении, параллельном оси фрезы у цилиндрических фрез и перпендикулярно у торцовых. Угол контакта фрезы δ -центральный угол, соответствующий дуге контакта фрезы с заготовкой. Толщина среза а -длина нормали к поверхности резания, проведённой через рассматриваемую точку режущей кромки, ограниченная сечением срезаемого слоя. ψ = 2 * arcsin a = S * sinψ.

Ширина среза b - длина стороны сечения срезаемого слоя, образованной поверхностью резания. Для прямозубой цилиндр. фрезы b=B. Для цилиндричуской фрезы с винтовыми зубьями b явл. переменной величиной, изменяющейся от 0 до некоторой максимальной величины.

Основное время:

46. Особенности встречного и попутного фрезерования.

А) Встречное фрезерование. Толщина среза изменяется от 0 до мах. Нагрузка на зуб увеличивается постепенно. Возникает большое трение из-за скольжения зуба по наклёпанному слою. Возникающие силы стремятся оторвать заготовку от стола. Увеличиваются вибрации.

Б)

Попутное фрезерование. Зуб сразу

подвергается максимальной нагрузке,

поэтому метод не применяют при обработке

по корке. При использование метода

меньше скольжение и трение, силой при

резании заготовка прижимается к столу.

Улучшается точность и шероховатость.

Снижаются вибрации.