- •2. Движения инструмента и заготовки, необходимые для обеспечения процесса резания, и поверхности образованные на заготовке.

- •3 . Параметры режущей части инструмента.

- •4. Координатные плоскости и систему координат для оценки параметров режущей части инструмента.

- •5. Геометрические параметры режущей части инструмента.

- •8. Физико-химические явления при резании.

- •9. Пластические деформации металла при образовании стружки и характеристики, используемые их для оценки (угол сдвига, абсолютный и относительный сдвиг).

- •11. Классификация типов стружки.

- •10. Зоны деформации при формировании стружки.

- •14. Образование стружки надлома.

- •17.Факторы влияющие на коэффициент укорочения стружки:

- •18. Физико-химические явления на площадке контакта стружки с передней поверхностью инструмента.

- •15. Схема образования элементной стружки.

- •16. Характеристики деформации стружки.

- •19. Особенности трения передней пов-ти инструмента стружкой.

- •20. Влияние различных факторов на величину среднего коэф трения и передней пов-ти инструмента

- •22. Силы, возникающие при свободном резании

- •21. Механизм наростообразования.

- •24. Методы измерения сил резания и математической обработке экспериментальных данных. Эмпирические зависимости для определения сил резания.

- •25. Влияние различных факторов на силу резания в условиях свободного резания.

- •26. Работа и мощность резания.

- •31. Понятие о работоспособности, надёжности и отказах режущего инструмента.

- •27. Вибрации в процессе резания и методы их устранения.

- •32. Разрушение режущего инструмента. Виды хрупкого и пластического разрушения.

- •29.Шероховатость поверхности факторы её определяющие.

- •34. Гипотезы, объясняющие механизмы износа лезвий.

- •33. Изнашивание инструмента. Методы оценки износа. Кривые износа.

- •37. Методы прогнозирования и диагностики технического состояния режущих инструментов.

- •40. Условия резания на поперечном режущем лезвии.

- •41. Элементы режима резания и срезаемого слоя при сверлении.

- •43. Износ и критерий затупления сверл. Стойкость сверл. Влияние на стойкость диаметра сверла, подачи, глубины отверстия, формы заточки, жесткости и сож.

- •44. Конструкция и геометрия цилиндрических и торцовых фрез.

- •42. Силы резания и крутящий момент при сверлении. Влияние на них геометрических и конструктивных параметров сверла и условий резания.

- •45. Элементы режима резания при фрезеровании (скорость резания, подача,

- •46. Особенности встречного и попутного фрезерования.

- •47. Условие равномерности цилиндрического фрезерования.

- •48. Силы и мощность при фрезеровании.

- •49. Износ и стойкость фрез.

- •50. Назначение и особенности абразивной обработки.

- •51. Характеристики абразивных инстументов .

- •52.Работа шлифовального круна в режиме затупления и самозатачивания

- •53.Основные виды шлифования

- •54.Специальные и отделочные виды шлифования.

- •55. Понятие обрабатываемости материала

- •56.Обрабатывание конструкционный сталей и чугунов

- •57. Обработка алюминевых и медных сплавов.

- •58.Обрабатываемость жаропрочных и нержавеющих сталей.

- •59.Обрабатываемость титановых сплавов.

1. Понятие резание материалов. Цели, задачи и основные тенденции развития теории резания.

Резание – способ образования материала.

Способы и виды обр. материалов основанные на срезания припуска и превращения его в стружку подчиняется общим закономерностям определяется как резание материала.

Припуск - некоторая масса материала спец. оставленная на обработку.

Стружка – материал заготовки отделенный он неё и имеющий характерную форму!

Цель изучения теории резания:

Оптимизация процесса резания для создания экономной технологии при требуемом уровне качества изделия.

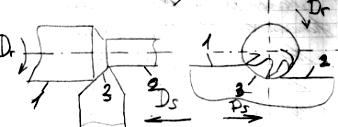

2. Движения инструмента и заготовки, необходимые для обеспечения процесса резания, и поверхности образованные на заготовке.

Dr- главное движение

Ds-движение подачи

П ри

резании необходимо обеспечить следующие

движения:

ри

резании необходимо обеспечить следующие

движения:

- главное движение резания Dr (поступательное, вращательное движение заготовки или инструмента происходящее с наибольшей скоростью).

- движение подачи Ds то же происходящее с меньшей скоростью и позволяющее определять слой материала на всей обработанной поверхности.

На заготовке при снятии стружки различают следующие поверхности:

- обрабатываемая – 1 которая частично или полностью удаляется при обработке.

- обработанную -2 формируется в результате обработки.

- поверхность резания -3 образующие режущей кромкой инструмента в рез. движения резания.

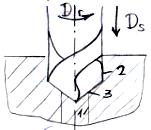

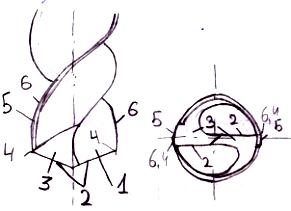

3 . Параметры режущей части инструмента.

Рабочая часть любого инструмента состоит из одного или нескольких зубьев.

На каждом из них формируется:

1- передняя поверхность –контактирующая в процессе резания со срезаемым слоем и стружкой.

3 - главная задняя поверхность, контактирующая с поверхность резания.

5 – вспомогательная задняя поверхность, обращенная к обработанной поверхности.

2 – главная режущая кромка образуется при пересечении передней и главной задней поверхности.

6 – вспомогательная режущая кромка на пересечении передней и вспомогательной задней.

4 – вершина лезвия место сопряжения кромок.

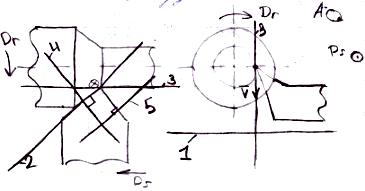

4. Координатные плоскости и систему координат для оценки параметров режущей части инструмента.

Основная плоскость – 1 – располагается перпендикулярно направлению скорости главного движения.

Плоскость резания – 2 – проходит через главную режущую кромку и перпендикулярна основной плоскости.

Рабочая плоскость – 3 – в которой располагается движения главное и движение подачи.

Главная секущая плоскость – 4 – которая располагается перпендикулярно проекции главное режущей кромки на основную плоскость.

Вспомогательная секущая плоскость – 5 - которая располагается перпендикулярно проекции вспомогательной режущей кромки на основную плоскость.

Рассмотренные координатные плоскости приведены для наиболее часто используемой статической системы координат.

Инструментальная система координат (ИСК) – это прямоугольная система координат с началом в вершине лезвия, ориентированная относительно геометрических элементов режущего инструмента, принятых за базу. Например, плоскость резания Рnи совпадает с задней поверхностью инструмента.

Инструментальная система координат применяется для изготовления и контроля инструментов.

Pvи- инструментальная основная плоскость; Pnи - инструментальная плоскость резания; Pи - инструментальная главная секущая плоскость.

Кинематическая система координат (КСК) – это прямоугольная система с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости результирующего движения резания Ve

Кинематическая система координат применяется для точных аналитических расчетов.

Pvк - кинематическая основная плоскость; Pnк -кинематическая плоскость резания;Pк - кинематическая главная секущая плоскость;

Ve - результирующая скорость; V - скорость главного движения Dr;

Vs -скорость движения подачи Ds