- •41. Романцемент.

- •42. Портландцемент. Химический и минералогический состав клинкера.

- •43. Характеристика клинкера.

- •44. Способы производства пц.

- •46. Мокрый способ производстваПц.

- •48. Процессы, протекающие при обжиге клинкера.

- •47. Приготовление сырьевой смеси.

- •49. Сухой способ производства.

- •50. Помол клинкера. Получение цемента.

- •51. Хранение, упаковка цемента. Контроль производства цемента.

- •Контроль производства цемента.

- •52. Твердение цемента. Взаимодействие цемента с водой и химический состав новообразований.

- •53. Теория твердения пц.

- •54. Структурная вязкость и пластическая прочность теста пц, седиментационные явления в тесте пц.

- •55. Тепловыделения при взаимодействии цемента с водой.

- •56. Контракция и пористость цементного камня.

- •58. Формы связи воды в цементном тесте и камне.

- •59. Щелочность жидкой фазы цементного камня. Защита стали от коррозии.

- •60. Свойства пц. Плотность, водопотребность, схватывание.

- •61. Свойства пц. Усадка и набухание цементного камня, стойкость к увлажнению и высушиванию, трещиностойкость, ползучесть цементного камня.

- •62. Свойства пц. Равномерность изменения объема, активность и прочность.

- •63,64. Химическая коррозиия органических/ неорганических веществ.

- •65.Физическая коррозия цементного камня. Морозостойкость, жаростойкость, огнеупорность цементов.

- •66. Разновидность пц. Бтц, пластифицирующие и гидрофобные цементы.

- •67. Разновидность пц. Сульфатостойкие, белые и цветные пц.

- •68. Разновидность пц. Пц для изготовления дорожных и аэродромных покрытий, для производства асбестоцементных изделий, для растворов и бетонов автоклавного твердения.

- •69. Активные минеральные добавки. Природные минеральные добавки.

- •70. Искусственные кислые амд.

47. Приготовление сырьевой смеси.

Приготовление сырьевой смеси включает:

-дробление известняка, глины и добавок,

-дозирование,

-совместный тонкий помол,

-смешение компонентов,

-корректирование состава полученной смеси (шлама),

-хранение шлама

По конечному размеру частиц продукта, получаемого при измельчении, условно разделяют:

-грубое дробление, когда получают главным образом куски размером в поперечнике более 100 мм,

-среднее дробление — продукт состоит преимущественно из кусков размером от 100 до 10 мм;

-тонкое дробление, при котором материал характеризуется зернами от 10 до 0,5 мм;

-тонкое измельчение (помол), когда получают продукт с зернами меньше 0,5 мм.

Оборудование подбирается в зависимости от прочности пород.

По пределу прочности при сжатии различают материалы:

-особотвердые (более 100 МПа),

-твердые (100— 50 МПа),

-средней твердости (50—10 МПа),

-мягкие (менее 10 МПа).

Мягкие горные породы (глину и мел), применяемые в качестве сырьевых компонентов, предварительно дробят в валковых дробилках и измельчают в специальных бассейнах-болтушках в присутствии 36 - 42 % воды по массе. Суспензии глины поступают в шаровые мельницы для тонкого измельчения. Если в качестве известкового компонента применяют твердый известняк, то его подвергают двухстадийному дроблению на щековой и молотковой дробилках, а затем измельчают в шаровых мельницах совместно с глиняной суспензией, получаемой в болтушках.

Известняки подвергаются 3-х ступенчатому дроблению:

щековые дробилки

молотковые и конусные дробилки

молотковые и короткоконусные дробилки

Сырье измельчают до степени, характеризуемой обычно остатком на сите № 008 не более 5—10 %. Для этого материалы в виде крупных кусков и глыб вначале дробят в соответствующих дробилках, а затем подвергают тонкому помолу в мельницах (шаровых, молотковых и др.).

Совместное измельчение известняка и глины в присутствии воды обеспечивает тщательное перемешивание исходных материалов. С этой же целью вместе с ними измельчают и корректирующие добавки (например, огарки).

Для мокрого измельчения известняка предназначены мельницы «Гидрофол».

При смешивании известняка с глиной не всегда удается сразу получить шлам требуемого химического состава, поэтому сырьевую смесь корректируют по заданному содержанию в ней углекислого кальция (по титру), а также по КН и одному из модулей.

49. Сухой способ производства.

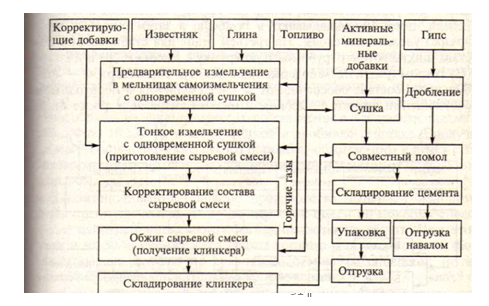

Изготовление клинкера по сухому способу технически и экономически наиболее целесообразно в тех случаях, когда исходные сырьевые материалы характеризуются влажностью до 10—15 % а также относительной однородностью по химическому составу и физической структуре, что обеспечивает возможность получения гомогенной сырьевой муки при измельчении сухого сырья. При сухом способе затраты теплоты на обжиг клинкера достигают 3150—4190 кДж/кг, что значительно меньше затрат при производстве по мокрому способу (5900—6700 кДж/кг). При сухом способе изготовления клинкера исходные материалы (известняк, глина и др.) после дробления подвергаются высушиванию и совместному помолу в шаровых и иных мельницах до остатка 6—10 % на сите № 008. Обжигают сырьевую муку в коротких вращающихся печах с предварительной тепловой обработкой ее в циклонных теплообменниках, в которых отходящими из печей газами материал нагревается до 800—850 °С с частичной декарбонизацией его (на 30—40%) или в циклонных теплообменниках и далее в специальных реакторах, в которых температура муки повышается до 920—950 °С, а декарбонизация материала перед его поступлением в печь достигает 85—90%. Такой эффект получается за счет сжигания в реакторах дополнительного небольшого количества топлива. Тепловую обработку сырьевой муки производят также в конвейерных кальцинаторах за счет теплоты отходящих из печей газов (печи «Леполь»). Кроме того, сырьевую муку в виде гранул можно обжигать в автоматических шахтных печах. В зависимости от способа обжига сырьевой муки схемы производства несколько различаются. Клинкер по сухому способу во вращающихся печах с циклонными теплообменниками, а в новейших системах в сочетании с реакторами (декарбонизаторами) получают по технологической схеме (при использовании известняка и глины).

Остальное как в мокром способе!