- •Билет 1

- •1. Уплотнения вала центробежного нагнетателя.

- •2. Классификация насосных станций.

- •1. Составление тс.

- •2. Запорная арматура

- •1. Система маслоснабжения гпа (смазка подшипников, системы управления и регулирования).

- •2. Основные и вспом. Объекты нпс.

- •1. Система маслоснабжения. Система смазки насосных агрегатов.

- •2. Основное оборудование кс.

- •1. Компоновка насосного цеха.

- •2. Охлаждение газа, секции оребренных труб.

- •1. Средства измерения количества нефти на нпс.

- •2. Надежность работы оборудования нс и кс. Долговечность, безотказность.

- •1. Система топливного, пускового и импульсного газа (т,п,и).

- •2. Генеральный план нпс.

- •1. Технологическая схема кс.

- •2. Вспомогательные системы нс

- •1. Классификация кс.

- •2. Рп, общие сведения, экс-ция

- •1. Составление ген плана кс

- •2. Трубопроводная арматура

- •1. Замер и учет газа на кс

- •2. Надежность работы оборудования нс и кс. Долговечность, ремонтопригодность.

- •1. Поверка средств (счетчиков) учета нефти на нс

- •2. Защита от шума в насосных и компрессорных цехах

- •1. Основное оборудование насосного цеха.

- •2. Причины возникновения вибрации. Нормирование вибрации.

- •Нормирование вибрации оборудования

- •1. Система маслоснабжения. Система смазки насосных агрегатов.

- •2. Предупреждение и устранение вибрации.

- •1. Компоновка компрессорного цеха кс.

- •2. Система ппр и её организация.

- •1. Средства учета нефти и нп.

- •2. Составление технологической схемы кс.

- •1. Запорная арматура.

- •2. Определение долговечности деталей, узлов и оборудования в целом.

- •1. Составление тс.

- •1.Постанционная схема перекачки

- •3. Схема перекачки «Через резервуар»

- •4. Схема перекачки «Из насоса в насос»,

- •2. Обратные клапана, предохранительные устройства, регулирующие заслонки.

- •1. Состав и компановка узла учета нс.

- •2. Классификация кс.

- •1. Состав сооружений и их назначение системы воздушного охлаждения на кс.

- •2. Компановка насосного цеха.

- •1. Технологическая схема кс.

- •2. Причины возникновения вибрации.

- •Нормирование вибрации оборудования

- •1. Классификация насосных станций.

- •1) Монтажные блоки – осн. Технологич. Оборудование с обвязкой, кип и автоматикой на общей раме,

- •3) Блок-контейнеры – технологические установки с индивидуальными укрытиями, внутри которых создается микроклимат, необходимый для нормальной работы оборудования.

- •2. Система уплотнения вала центробежного нагнетателя.

- •1. Эксплуатация резервуарного парка.

- •2. Предупреждение и устранение вибраций нс и кс.

- •1. Состав и структура сооружений нефтепроводов и нефтепродуктопроводов (при системе перекачке «из насоса в насос»).

- •2. Определение долговечности деталей, узлов и оборудования в целом.

- •1. Вспомогательные системы кц.

- •2. Шумы и борьба с ним на нс и кс.

- •1. Компоновка насосного цеха.

- •2. Надежность работы оборудования нс и кс. Долговечность, безотказность.

- •1. Система маслоснабжения. Система смазки насосных агрегатов.

- •2. Охлаждение газа, секции оребренных труб.

- •1. Компоновка и состав сооружений узла учета нефти на нс.

- •2. Система топливного, пускового и импульсного газа (т,п,и).

- •1. Очисткиа газа от мех. Примесей.

- •2. Поверка счетчиков на узлах учета нс.

- •1. Запорная арматура.

- •2. Система маслоснабжения гпа.

- •(Смазка подшипников, системы управления и регулирования).

- •Уплотнения вала центробежного нагнетателя.

Билет 1

1. Уплотнения вала центробежного нагнетателя.

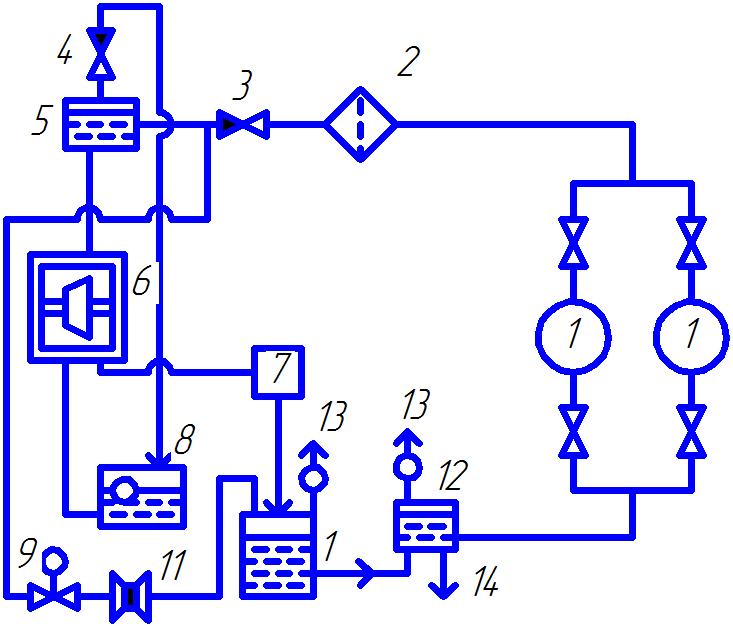

Служит для предотвращения утечек газа через опорно-уплотнительный подшипник, а также для смазки подшипников. Давление в камере уплотнения должно превышать рабочее давление газа на 0,02-0,04 МПа. Для создания высокого давления используются винтовые насосы с приводом от эл.двигателей переменного тока.

1 - винтовые насосы;

2 - фильтр;

3,4 - обратный клапан;

5 - аккумулятор масла;

6 - камера уплотнения нагнетания;

7 - регулятор перепада давления;

8 - поплавковая камера;

9 - предохранительный клапан;

10 - газоотделитель;

11 - струйный насос;

12 - главный масл. бак;

13 - эксгаустер (сброс газа в атм.);

14 - отвод масла на смазку подшипников, сис-мы регулирования и управления.

Масло д.б. тщательно очищено при подаче на трущиеся детали. Резервным (Аварийным) источником масла для уплотнений явл. аккумулятор 5 находящийся под давл. и расположенный выше уплотнений. Он создает кратковременную герметичность уплотнения и обеспечивает работу в течении 5 мин до 50 % своего опорожнения.

2. Классификация насосных станций.

а) По местонахождению на т/п:

- головные НС;

- промежуточные НС;

- НС начала лин. уч-ков.

На ГПС и СНЛУ есть РП. На промежуточных НПС РП отсутствует, за исключением резервуаров для технологических нужд.

б) По варианту исполнения НС

- стационарные – это комплекс объектов, необходимых для перекачки нефти или нефтепродуктов в выполненных в виде стационарных зданий;

- блочно-комплектные НС, состоящие из:

1) монтажные блоки – осн. технологич. оборудование с обвязкой, КИП и автоматикой на общей раме,

2) блок-боксы – транспортабельные здания, внутри которых размещаются технологические установки и инвентарное оборудование,\

3) блок-контейнеры – технологические установки с индивидуальными укрытиями, внутри которых создается микроклимат, необходимый для нормальной работы оборудования.

- блочно-модульные НС – оборудование группируется по функциональным признакам в блок-модули;

- станции открытого типа – насосные агрегаты вместе со всеми системами располагаются под навесом на открытом воздухе.

Билет 2.

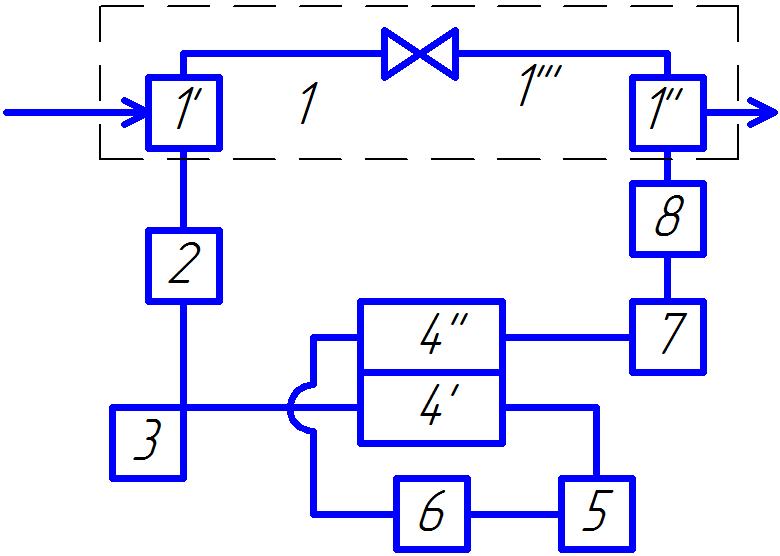

1. Составление тс.

Технологической схема – принципиальная схема объектов и коммуникаций, позволяющих проводить все операции на НПС.

Основные требования к ТС:

- минимальная протяженность т/п коммуникаций,

- минимальное кол-во т/п арматуры,

- отсутствие застойных зон,

- обеспечение нормальной эксплуатации насосно-силового оборудования.

Технологическая схема составляется исходя из существующих систем перекачки.

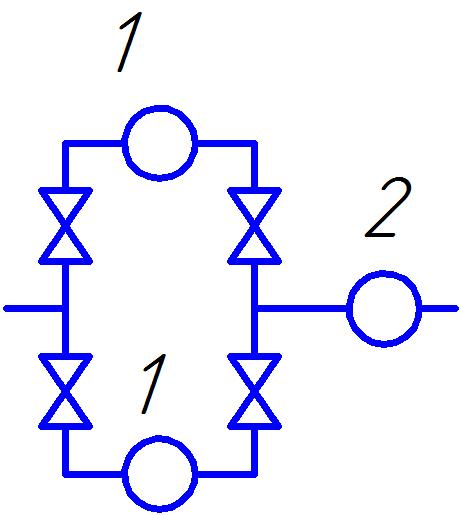

1.Постанционная схема перекачки

1 – резервуар

2 – насосный цех

2. С подключенным резервуаром

3. Схема перекачки «Через резервуар»

4. Схема перекачки «Из насоса в насос»,

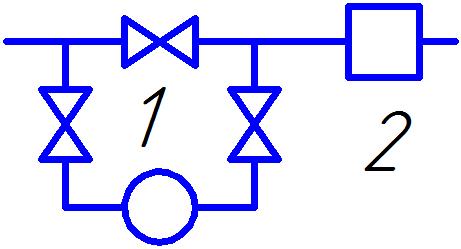

Принципиальная технологическая схема НПС

1 – узел подключения станции к т/п,

1’ – узел приема очистных и диагностических снарядов,

1’’ – узел запуска очистных и диагностических снарядов,

1’’’ – обводная линия,

2 – Фильтры-грязеуловители,

3 – узел предохранительных клапанов,

4’ – узел учета – приемная линия,

4’’ – узел учета – выкидная линия,

5 – резервуарный парк,

6 – подпорная насосная,

7 – основная насосная,

8 – блок регуляторов давления.

На промежуточной станции присутствуют следующие объекты: 1,2,3,7,8.

Узел предохранительных устройств. Сброс давления производится за счет сброса части жидкости в обводную линию, потом в резервуар через верхний приемный патрубок.

Узел ФГУ – фильтры грубой очитки, а тонкой очистки на узле учета.