- •Типы связей: ионная, ковалентная, Ван-дер-Ваальса, металлическая. Их особенности и влияние на свойства кристаллов.

- •Дефекты кристаллического строения, геометрическая классификация.

- •Диффузия. Первый и второй законы Фика. Глубина диффузионного слоя в зависимости от времени и температуры.

- •Дислокации. Геометрия и типы дислокаций. Вектор Бюргерса.

- •Энергия дислокации. Перемещение дислокаций: скольжение, переползание, поперечное скольжение.

- •Взаимодействие дислокаций с точечными дефектами. Атмосферы Коттрелла, Снука, Сузуки. Их влияние на свойства кристаллов.

- •Взаимодействие дислокаций друг с другом. Размножение дислокаций.

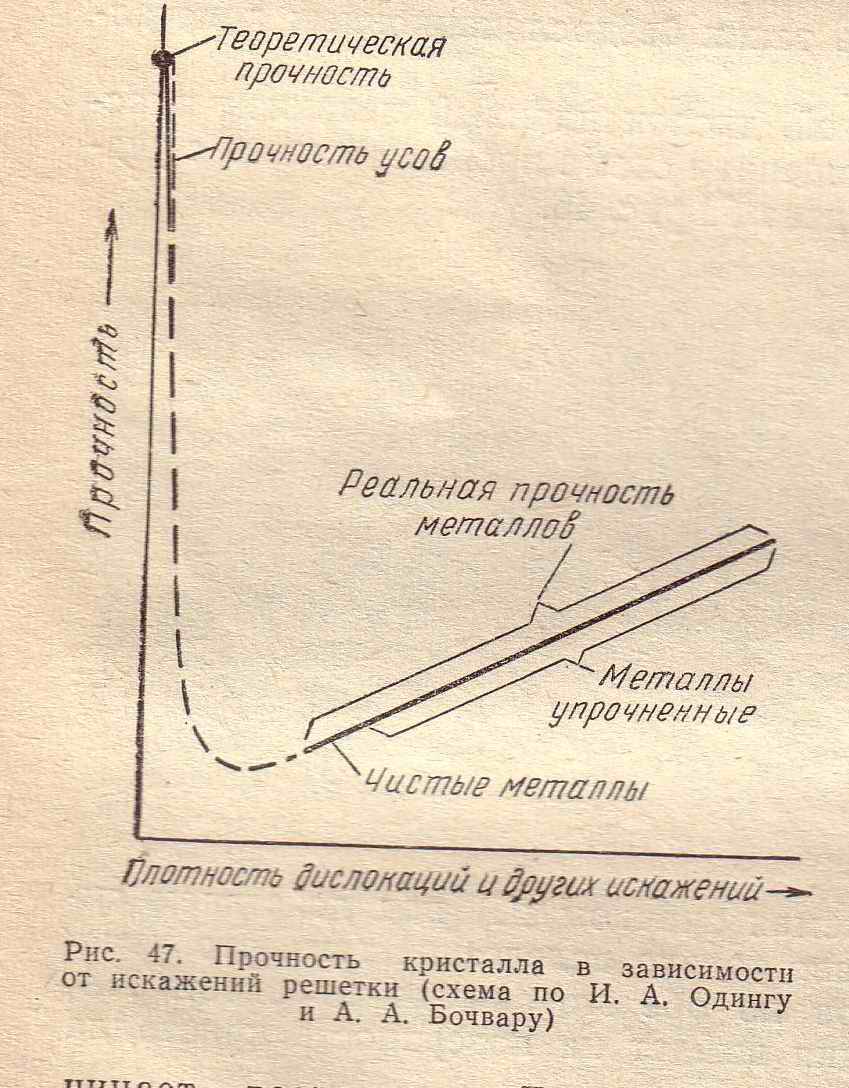

- •Влияние плотности дислокаций на прочностные свойства кристалла. Кривая Одинга. Расчет теоретической прочности.

- •Поверхностные и объемные дефекты кристаллического строения.

- •Экспериментальные закономерности пластической деформации. Механические свойства и их характеристики.

- •Механизмы пластической деформации: скольжение, двойникование, механизм теоретической прочности, механизм диффузионной ползучести.

- •Деформация монокристаллов. Закон Шмида. Стадии пластической деформации.

- •Деформационное упрочнение. Природа наклепа. Текстура деформации.

- •Деформация поликристалических тел. Зернограничное упрочнение. Закон Холла-Петча.

- •Структурное упрочнение кристаллов. Основные составляющие критического напряжения сдвига.

- •Разрушение: хрупкое и вязкое. Условие распространения трещины по Грифитсу.

- •Рекристаллизация и ее типы (первичная, собирательная.) Движущая сила и кинетика рекристаллизационных процессов. Текстура рекристаллизации.

- •Температура рекристаллизации; влияние чистоты металлов, степени пластической деформации и размера зерна на т р.

- •Процессы коагуляция и сфероидизации. Их стимул и механизм.

- •Горячая и холодная пластические деформации.

- •Термодинамические основы фазовых превращений. (Термодинамические потенциалы, фазовое равновесие, второй закон термодинамики.)

- •Понятия система, фаза, компонент.

- •Кристаллизация и ее этапы. Закономерности кристаллизации. Кривые Таммана.

- •Механизм образования кристаллических зародышей, представление о флуктуациях. Критический зародыш и зависимость его размеров от степени переохлаждения.

- •Влияние примесей на процессы кристаллизации и рекомендации по их использованию.

- •Понятия сплав, механическая смесь, компонент.

- •Фазы в сплавах. Твердые растворы и их типы. Условия неограниченной растворимости.

- •Понятие химического соединения, особенности строения и свойств.

- •Методы построения диаграмм состояния. Правила фаз Гиббса.

- •Диаграмма состояния с неограниченной растворимостью компонентов в твердом состоянии. Правила коноды. Кристаллизация и структурообразование сплавов.

- •Д.С. С ограниченной растворимость компонентов в твердом состоянии. Кристаллизация и структурообразование сплавов. Эвтектическое превращение.

- •Д.С. С образованием химического соединения (с промежуточными фазами). Кристаллизация и структурообразование сплавов.

- •Д.С. С перетектическим превращением. Кристаллизация и структурообразование сплавов.

- •Д.С. Железо-углерод. Фазы, линии, критические точки.

- •Д.С. Железо-углерод. Кристаллизация и структурообразование сталей.

- •Зависимость свойств сталей от содержания углерода.

- •Кинетика перлитного превращения.

- •Д.С. Железо-углерод метастабильная. Кристаллизация и структурообразование белых чугунов. Область применения.

- •Д.С. Железо-углерод стабильная. Кристаллизация и структурообразование серых чугунов. Область применения.

- •Классификация серых чугунов. Способы получения. Влияние структуры на свойства серых чугунов.

- •Влияние легирующих элементов на полиморфизм железа. Классификация легированных сталей по структуре в равновесном состоянии.

- •Диаграмма изотермического превращения аустенита. Влияние скорости охлаждения на структуру и свойства сталей.

- •Перлитное превращение. Влияние скорости охлаждения на дисперсность феррито-цементитных смесей. Квазиэвтектоидные смеси.

- •Мартенситное превращение. Основные особенности, кинетика превращения.

- •Рост аустенитного зерна при нагреве. Балл зерна. Наследственно-мелкозернистые и наследственно-крупнозернистые стали.

- •Классификация термических обработок по назначению. Основные технологические параметры термической обработки.

- •Закалка. Назначение, виды закалки, структура сталей после закалки.

- •Превращения при отпуске.

- •Виды отпуска, их назначение, структура сталей после отпуска, различия в свойствах.

- •Отпускная хрупкость первого и второго рода. Способы ее устранения.

- •Способы закалки.

- •Отжиг 1 и 2 рода. Технологические параметры и назначение основных видов отжига.

- •Полный и неполный отжиг

- •Изотермический отжиг

- •Методы выполнения диффузионного отжига

- •[Высокотемпературный диффузионный отжиг

- •Классификация и маркировка конструкционных материалов

Влияние плотности дислокаций на прочностные свойства кристалла. Кривая Одинга. Расчет теоретической прочности.

При расчете теоретической прочности делается два предположения:

Кристалл является идеальным. Сдвиг одной части кристалла относительно другой происходит синхронно, то есть одна часть кристалла как единое целое перемещается относительно другой части кристалла. Предположим, что на верхнюю часть кристалла действует сила F и под действием ее верхняя часть кристалла сместилась относительно нижней как единое целое на одно межатомное расстояние и тогда работа внешних сил будет рана а* F; теоретическая прочность кристалла больше реальной прочности в сотни и тысячи раз.

Под действием внешних сил полуплоскость смещается влево и смещает при этом влево полуплоскость СД .

На определенном этапе смещения полуплоскости СД связь между атомами Д и М будет разорвана и восстановлена связь между атомами А и М, но это значит, что краем полуплоскости вместо точки А будет точка Д, то есть дислокация переместится на одно межатомное расстояние.

Реально сдвиг происходит не синхронно , а поэтапно.

Рвутся не все связи одновременно а только связи между атомами в одной плоскости , что требует меньших усилий.

Кривая Одинга. При увеличении плотности дислокаций на правой ветви кривой дислокации начинают пересекаться между собой и в результате взаимно тормозят друг друга, что приводит к повышению прочности

Б ольшая

разница между теоретической

и реальной прочностью объясняется

ольшая

разница между теоретической

и реальной прочностью объясняется

При расчете теоретической прочности предполагается, что в идеальном кристалле сдвиг происходит синхронно, в действительности сдвиг происходит не синхронно из-за наличия дислокаций и их движении в кристалле.

Поверхностные и объемные дефекты кристаллического строения.

Реальное строение металлического тела является поликристаллическим. Кристаллы неправильной формы в поликристаллическом теле называются зернами. Различие отдельных зерен состоит в различной пространственной ориентации кристаллической решетки. Между зернами имеется пограничный слой с сильно искаженной структурой и высокой концентрацией атомно кристаллических дефектов. Такой пограничный слой между зернами называется границей, которая является поверхностным двуменрным дефектом (несовершенством) кристаллического строения . Границы между зернами называют большеугловыми, так как кристаллографические направления в соседних зернах образуют углы, достигающие десятков градусов. Атомы на границах зерен обладают повышенной энергией, что обуславливает протекание многих процессов по границам зерен. Диффузия вдоль границ зерен происходит с гораздо большей скоростью, чем в объеме зерна. Это объясняется тем, что высокоугловые границы содержат повышенную концентрацию вакансий и нарушений кристаллической решетки, что уменьшает энергию активации диффузии.

Энергия активации вдоль границ составляет 0,5…0,7 от энергии активации в объеме зерна.

Несколько меньшие нарушения наблюдаются на границе субзерен.Зерно также не является монолитным кристаллом, построенным из строго параллельных атомных слоев. Каждое зерно состоит из отдельных субзерен, образующие так называемую субструктуру. Субзерна разориентированы относительно друг друга от нескольких долей до единиц градусов – малоугловые границы.Субзерна имеют размеры (0,1-1 мкм) на один три порядка меньше размеров зерен.Сочленение субзерен друг с другом с сохранением правильной хотя искаженной кристаллической структуры происходит посредством дислокаций. Плотность дислокаций тем больше, чем больше угол разориентировки между субзернами. С увеличением угла разориентации субзерен и уменьшением их величины плотность дислокаций в металле повышается.