- •1.1. Утилизация золо- и шлаковых отходов

- •1 .2. Утилизация отходов процессов газификации топлив

- •Утилизация твердых отходов черной и цветной металлургии

- •2.1. Отходы черной металлургии

- •2.1.1. Технология и оборудование для подготовки металлолома к переплаву

- •2.2. Отходы цветной металлургии

- •2.2.2. Источники образования лома и отходов цветных металлов

- •2.2.4. Основные направления использования лома и отходов цветных металлов

- •2.2.6. Металлургическая переработка лома и отходов

- •Технико-экономические показатели работы двухкамерной отражательной печи емкостью 18 т

- •Переработка свинецсодержащих отходов

- •Утилизация твердых отходов химической промышленности

- •3.1. Утилизация отходов сернокислотного производства

- •3.2. Утилизация отходов производств минеральных удобрений

- •3.2.1. Утилизация отходов производств фосфорных удобрений

- •3.2.2. Утилизация отходов производств калийных удобрений

- •3.3. Утилизация отходов производства соды и содопродуктов

- •3.4. Утилизация отходов полимеров

- •3.4.1. Особенности переработки отходов термопластов

- •3.4.2. Особенности переработки отходов реактопластов

- •3.4.3. Деструктивные методы утилизации полимеров

- •4.1. Утилизация кислых гудронов и нефтешламов

- •4.2. Утилизация резиносодержащих отходов

- •4.2.1. Изготовление и применение резиновой крошки

- •4.2.2. Производство регенерата

- •4.2.3. Термические методы утилизации резиновых отходов

- •4.3. Утилизация отработанных нефтепродуктов

- •4.3.1. Источники и классификация нефтесодержащих отходов

- •4.3.2. Обезвоживание нефтесодержащих отходов

- •4,3,3. Сжигание нефтеотходов

- •4.3,4. Химическое обезвреживание нефтесодержащих отходов

- •4.3.5. Биохимическая переработка нефтесодержащих отходов

- •4.3.6. Регенерация отработанных минеральных масел

- •4.3.7. Утилизация смазочно-охлаждающих жидкостей

- •Утилизация отходов горнодобывающей промышленности

- •5.1. Утилизация отходов углеобогащения

- •5.2. Утилизация сопутствующих пород

- •6.1. Образование, классификация и использование отходов древесины

- •6.2. Переработка кусковых

- •6.3. Производство строительных и конструкционных материалов из отходов древесины

- •6.2. Переработка кусковых

- •6.3. Производство строительных и конструкционных материалов из отходов древесины

- •6.4. Утилизация древесных опилок

- •6.5. Химическая переработка отходов растительного сырья

- •6.5.1. Целлюлозно-бумажное производство

- •6.5.2. Гидролизное производство

- •6.5.3. Производство удобрений

- •6.6. Термическая переработка отходов растительного сырья

- •6.6.1. Пиролиз

- •6.6.2. Производство активных углей

- •6.7. Другие направления использования и переработки отходов растительного сырья

- •6.8. Утилизация отходов макулатуры

- •6.8.1. Нормативы образования и сбора макулатуры

- •6.8.2. Дезагрегация макулатуры

- •6,8.3. Очистка макулатурной массы

- •6,8.4. Роспуск агрегированных волокон

- •6.8.5. Сортировка волокнистой массы

- •6.8.6. Облагораживание целлюлозной массы

- •7.1. Образование и классификация текстильных отходов

- •7.2. Первичная обработка и разволокнение текстильных отходов

- •7.3. Производство пряжи

- •7.4. Производство нетканых материалов из вторичных волокон

- •Утилизация осадков сточных вод канализационных систем

- •8.1. Утилизация осадков промышленной канализации

- •6Vp.T чняцигтрпклыу гапнтяпкниу за-

- •8.2. Утилизация осадков сточных вод городских канализаций

- •8.2.1. Тепловая обработка осадков

- •Техническая характеристика камеры дегельминтизации модернизированной (кдгм)

- •8.2.2. Установки для сжигания осадков

- •Техническая характеристика лечи кс (экспериментальный проект Союзводоканалпроекта)

- •Многоподовой печи (экспериментальный проект Союзводоканалпроекта)

- •Техническая характеристика барабанной печи

- •9.1. Мусороперерабатывающие заводы

- •9.2. Термические методы утилизации тбо

- •9.2.1. Методы утилизации тбо при температурах ниже температуры плавления шлака

- •9.2.2. Методы переработки тбо при температурах выше температуры плавления шлака

- •9.5. Комплексная переработка тбо

3.2. Утилизация отходов производств минеральных удобрений

3.2.1. Утилизация отходов производств фосфорных удобрений

Основное количество добываемых фосфатных руд служит для производства фосфорсодержащих минеральных удобрений. Наиболее важны апатитовые и фосфоритные руды, содержащие минералы апатитовой группы с общей формулой ЗМ3(Р04)2 СаХ2 (где М - ионы кальция, натрия, стронция и других элементов, а X - ионы фтора, хлора и группа ОН-). Кроме апатита, фосфатные руды содержат минералы-примеси.

В зависимости от состава руд и ряда других факторов применяют различные методы химической переработки природных фосфатов, причем руду в большинстве случаев предварительно размалывают и подвергают обогащению различными способами. Процессы обогащения руд сопровождаются образованием больших количеств твердых отходов в виде хвостов и пыли, уносимой с воздухом аспирационных систем и с газами сушильных установок.

Концентраты фосфатного сырья перерабатывают химическим путем двумя группами методов. К первой группе относится прямая кислотная или термическая переработка сырья с непосредственным получением готовых продуктов: суперфосфатов, обесфторенных фосфатов и др. Вторая группа - это разложение фосфатов с получением термической и экстракционной фосфорных кислот, которые служат для производства различных продуктов, в том числе и минеральных удобрений.

Например, при прямой сернокислотной обработке фосфатов получают простой суперфосфат, являющийся низкоконцентрированным фосфорным удобрением, содержание усвояемой Р205 в котором обычно не превышает 20 %. В этой связи вполне понятно стремление частично или полностью заменить серную кислоту на фосфорную. Последнюю в промышленности получают из фосфатов двумя методами: сернокислотным (экстракционным или мокрым) и электротермическим.

Отходы производства экстракционной фосфорной кислоты. В качестве твердого отхода производства фосфорной кислоты серно-кислотным способом образуется фосфогипс - сульфат кальция с примесями фосфатов. На 1 т Р205 в фосфорной кислоте в зависимости от используемого сырья получают от 3,6 до 6,2 т фосфогипса в пересчете на сухое вещество (7,5-8,4 т в пересчете на дигид-рат). В зависимости от условий получения фосфорной кислоты в осадке образуется дигидрат CaS04 2H20, полугидрат CaSO4 0,5H2O или безводный сульфат кальция, что и обусловливает соответствующие названия продуктов - фосфогипс, фосфополугидрат и фосфоангидрит. Эти отходы представляют собой серый мелкокристаллический комкующийся порошок влажностью до 25-40 % (в зависимости от условий получения фосфорной кислоты). В пересчете на сухое вещество они содержат до 94 % СaS04. Основными примесями в них являются непрореагировавшие фосфаты, полуторные оксиды, соединения фтора и стронция, неотмытая фосфорная кислота, органические вещества. В них присутствуют соединения марганца, молибдена, кобальта, цинка, меди, редкоземельных и некоторых других элементов.

Основную массу образующегося фосфогипса в настоящее время сбрасывают в отвалы. Транспортирование фосфогипса в отвалы и его хранение связаны с большими капитальными и эксплуатационными затратами, достигающими 40 % стоимости сооружения и эксплуатации основного производства, и осложняет работу заводов. В настоящее время на отвалах предприятий бывшего СССР находится около 275 млн. т фосфогипса и его количество продолжает увеличиваться ежегодно примерно на 10 млн. т (в пересчете на дигидрат). В этой связи уже давно возникла и продолжает усугубляться Необходимость использования этого отхода в народном хозяйстве. Ниже рассмотрены внедренные методы и перспективные пути использования фосфогипса.

По агрохимической значимости для растений сере отводят четвертое место среди питательных элементов. В этой связи фосфогипс, содержащий до 22,1 % серы и до 0,5 % неотмытой фосфорной кислоты, может быть использован как содержащее серу и фосфор минеральное удобрение. Однако использование такого низкоконцентрированного удобрения экономически оправдано только на сравнительно небольших расстояниях от заводов, не превышающих 500 км.

Утилизация фосфогипса возможна в цементной промышленности (в качестве минерализатора при обжиге и добавки к цементному клинкеру), для химической мелиорации солонцовых почв, для получения сульфата аммония, цемента и серной кислоты, элементной серы и цемента (или извести), извести и серной кислоты, гипсовых вяжущих материалов и изделий из них и по ряду других направлений.

Для использования в цементном производстве фосфогипс гранулируют и подсушивают в барабанных сушилках до содержания гигроскопической влаги около 5 %. Применение фосфогипса в этом производстве уменьшает расход топлива, повышает производительность печей и качество цементного клинкера, удлиняет срок службы футеровки печей. Вместе с тем, широкомасштабное потребление фосфогипса в цементной промышленности сдерживается значительным содержанием таких регламентируемых для сырьевых материалов примесей, как водорастворимый Р205 и соединения фтора. С целью кондиционирования фосфогипса в этой связи разработаны различные приемы его обработки (перед дегидратацией и гранулированием) водой, кислотами, щелочами, частично реализованные в производственной практике как в нашей стране, так и за рубежом. Утилизация фосфогипса в качестве минерализатора при обжиге сырьевых смесей на цементный клинкер обеспечивает экономический эффект по сравнению с использованием природного гипсового камня.

В настоящее время разработаны технологические способы подготовки фосфогипса в виде товарного продукта для использования его в цементной промышленности в качестве минерализующей добавки и регулятора схватывания цемента.

На рис. 3.6 приведена принципиальная схема обработки фосфогипса, используемого в качестве минерализатора и регулятора сроков схватывания цемента.

Технологический процесс заключается в следующем. Фосфогипс с карусельного фильтра цеха ЭФК поступает на репульпацию (Т : Ж) = 1 : 3 и затем гидротранспортом подается в приемники фосфогипса, в цех грануляции и сушки. Пульпу фильтруют на барабанных вакуум-фильтрах (поверхность 20 м2), фильтрат частично возвращают на репульпацию, а частично - на нейтрализацию. Для подпитки системы гидротранспорта используют конденсат из отделения упарки цеха ЭФК. Полученный кек фосфогипса смешивается с раствором метасиликата натрия и далее поступает на прокаливание в барабанную вращающуюся печь, где происходит его дегидратация до CaSO4 0,5H2O и 60 %-ная дегидратация до CaS04 при температуре топочных газов 900 °С. С отходящими газами уносится около 55 % продукта, который извлекают в циклонах и абсорберах. Уловленный продукт на стадии сухой очистки поступает на смешение с влажным фосфогипсом, а суспензия, получаемая на стадии мокрой очистки, подается на фильтрацию.

Д егидратированный

фосфогипс смешивают с влажным продуктом

и ретуром в соотношении 2,5 : 5,5 : 1 из

расчета, чтобы конечная влажность шихты

составляла 32-36 %. Затем шихту гранулируют

в барабанном гра-нуляторе и рассеивают

в вибрационных грохотах на две фракции:

3-50 мм и менее 3 мм. Последняя в виде

рету-ра поступает на стадию смешения,

а фракция 3-50 мм - на склад, откуда ее

отгружают в железнодорожные вагоны.

егидратированный

фосфогипс смешивают с влажным продуктом

и ретуром в соотношении 2,5 : 5,5 : 1 из

расчета, чтобы конечная влажность шихты

составляла 32-36 %. Затем шихту гранулируют

в барабанном гра-нуляторе и рассеивают

в вибрационных грохотах на две фракции:

3-50 мм и менее 3 мм. Последняя в виде

рету-ра поступает на стадию смешения,

а фракция 3-50 мм - на склад, откуда ее

отгружают в железнодорожные вагоны.

Фосфогипс пригоден для производства вяжущих веществ и изделий из них вместо природного гипса. В Японии, Франции, Бельгии, Бразилии фосфогипс используют для получения строительного гипса и высокопрочного гипсового вяжущего. Гипсовые вяжущие представляют собой р- или а-модификации полугидрата кальция. Процесс получения вяжущих обычно состоит из двух стадий: очистки фосфогипса от соединений фтора и фосфора и последующей дегидратации CaS04 2H20 до CaSO4 0,5H2O. Дегидратацию осуществляют путем обжига в печах при температуре 150-170 °С либо в автоклавах при температуре 120-150 °С. Второй путь является предпочтительным, так как при этом получают более крупные кристаллы полугидрата.

При получении ЭФК полугидратным или полугидратно-дигидратным и дигидратно-полугидратным способами образующийся фосфогипс может быть использован непосредственно для производства вяжущих, так как содержание в нем примесей значительно ниже. Эти процессы осуществлены фирмой Nissan в Японии, не имеющей запасов природного гипсового камня.

Промышленное производство вяжущих с использованием дигидрат-ного фосфогипса освоено многими фирмами в Западной Европе.

Ниже будут рассмотрены наиболее распространенные технологические процессы, которые нашли промышленное применение.

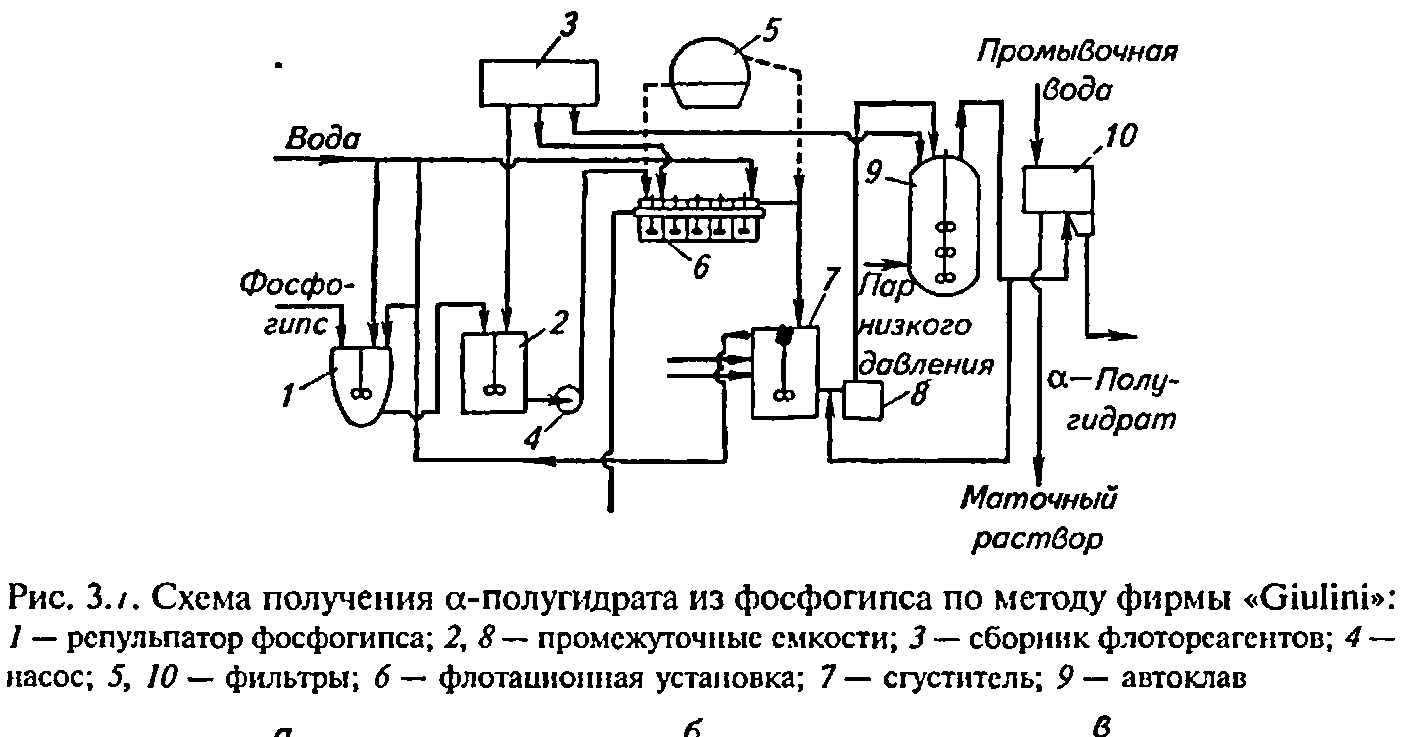

Технологическая схема получения полугидрата кальция из фосфогипса приведена на рис. 3.7. Процесс включает очистку фосфогипса, превращение его в полугидрат и обработку полугидрата. Фосфогипс из фильтров цеха ЭФК репульпируется в воде до содержания твердой фазы 450 г/дм3 и поступает в промежуточный бак 2, откуда направляется на флотационную машину 6. Здесь происходит отделение органических и растворимых примесей. Если фосфогипс относительно чистый, то флотацию можно заменить фильтрацией. Далее фосфогипс фильтруют, опять смешивают с чистой водой, подогревают и подают в автоклав 9. Здесь происходит перекристаллизация фосфогипса изCaS04 2H20 в CaSO4 0,5H2O, причем требуется тщательное соблюдение условий процесса(120°С и рН = 1-3). Во время перекристаллизации из кристаллов CaS04 2H20 выделяются примеси в виде сульфатов натрия и кальция. Полученный а-полугидрат из автоклава поступает на центрифугу либо на фильтр для отделения кристаллов от маточного раствора, последний, содержащий 7 г/дм3 Р205, направляется в цех ЭФК. Получаемый а-полугидрат имеет влажность 10-20%, и его конечная обработка зависит от области использования. При производстве из него перегородочных акустических плит и блоков нет необходимости в его осушке, при использовании же в качестве штукатурки, добавок к цементу и т.д. требуется его сушка путем продувки горячего воздуха.

Основным преимуществом рассмотренного процесса является его непрерывность и возможность приспособления к выпуску продукции различного назначения.

Фирма «Knauf» использует в промышленном масштабе три варианта производства вяжущих из фосфогипса в зависимости от области его дальнейшего использования. Принципиальная схема этих трех вариантов представлена на рис. 3.8. По I варианту загрязненный фосфогипс промывают и флотируют для удаления водорастворимых и твердых примесей, затем дегидратируют в котлах периодического или непрерывного действия. Полученный чистый продукт не оказывает разрушающего действия на картон, покрывающий поверхность панелей или плит.

По

II варианту получаемый материал должен

быть более грубым по сравнению с гипсом,

используемым для производства панелей

и плит. Для этого размер кристаллов

полугидрата может быть увеличен до 0,2

мм (~. 20 % от общего количества кристаллов).

Состав фосфогипса соответствует

отношению ангидрита к полуг идрату,

равному 1/3 : 2/3. Стадия очистки от примесей

по II варианту может быть той же, что и

по I; степень очистки можно снизить за

счет уменьшения дозировки химических

реагентов на стадии флотации. В процессе

грануляции к дегидратированному

фосфогипсу добавляют воду и вещества,

осаждающие нерастворимые соединения

фосфора. Затем продукт выдерживают в

специальных реакторах, где происходит

образование фосфатов, которое заканчивается

в процессе обжига и рассеивания.

идрату,

равному 1/3 : 2/3. Стадия очистки от примесей

по II варианту может быть той же, что и

по I; степень очистки можно снизить за

счет уменьшения дозировки химических

реагентов на стадии флотации. В процессе

грануляции к дегидратированному

фосфогипсу добавляют воду и вещества,

осаждающие нерастворимые соединения

фосфора. Затем продукт выдерживают в

специальных реакторах, где происходит

образование фосфатов, которое заканчивается

в процессе обжига и рассеивания.

Ill вариант разработан для получения полугидратного фосфогипса непосредственно в производстве ЭФК. Так как полугидрат содержит намного меньше примесей по сравнению с дигидратом, то необходимость первых четырех стадий его очистка отпадает. Остальные четыре стадии (см. схему) аналогичны II варианту.

Процессы промышленной переработки фосфогипса в вяжущие материалы разработаны многими французскими фирмами (Rhone- Poulenc, CdF Chimie, Air Industrie, Centre d'Etudes et de Recherchcs des Phosphates Mineraux-CERPHOS). Один из вариантов процесса фирмы Rhone-Poulenc представлен на рис. 3.9.

Процесс состоит из двух основных стадий: очистки фосфогипса и сухого метода его дегидратации. Первая стадия начинается в шламонакопителях фосфогипса путем удаления крупных примесей (в случае необходимости фосфогипс нейтрализуют). Если исходный фосфогипс достаточно чистый, то после фильтрации его подают непосредственно на дегидратацию. В случае необходимости дальнейшую очистку его ведут либо в гидроциклонах, либо путем флотации. Для дегидратации фосфогипса используют также два приема: по первому - влажный фосфогипс из фильтров поступает в печь, где непосредственно контактирует с горячими обжиговыми газами, далее частично дегидратированный фосфогипс дегидратируется в (3-полугидрат в кальцинационной печи в псевдоожиженном слое. Продукт охлаждают воздухом, поступающим на сжигание топлива.

По другому методу дегидратация осуществляется в специальном одноступенчатом кальцинаторе при непосредственном сжигании и контактировании обжиговых газов с фосфогипсом, что позволяет достичь более высокой степени использования тепла.

В

соответствии с процессом фирмы CdF

Chimie/Air

Industrie

фосфогипс очищают путем репульпации,

отсеивания крупных частиц (кварц,

непрореагировавшая руда) на ситах с

последующим отделением растворимых

примесей и органических частиц в

гидроциклонах. Затем процесс репульпации

и очистки повторяется в гидроциклонах.

Дегидратация проводится в трех воздушных

дегидраторах. Фосфогипс распределяется

в воздушном потоке, поступает в верх

колонны, а затем улавливается в циклонах.

При этом получают (З-полугид-рат.

Основным недостатком схемы является

ее громоздкость.

В

соответствии с процессом фирмы CdF

Chimie/Air

Industrie

фосфогипс очищают путем репульпации,

отсеивания крупных частиц (кварц,

непрореагировавшая руда) на ситах с

последующим отделением растворимых

примесей и органических частиц в

гидроциклонах. Затем процесс репульпации

и очистки повторяется в гидроциклонах.

Дегидратация проводится в трех воздушных

дегидраторах. Фосфогипс распределяется

в воздушном потоке, поступает в верх

колонны, а затем улавливается в циклонах.

При этом получают (З-полугид-рат.

Основным недостатком схемы является

ее громоздкость.

Д![]() ругим

наиболее рациональным способом утилизации

фосфогипса является регенерация из

него серы в виде серной кислоты с попутным

получением портланд-цемента. Для

получения сернистого газа, пригодного

для переработки в серную кислоту,

высушенный фосфогипс смешивают с глиной,

песком и коксом и обжигают при 1200-1400 °С.

При этом протекают следующие реакции:

ругим

наиболее рациональным способом утилизации

фосфогипса является регенерация из

него серы в виде серной кислоты с попутным

получением портланд-цемента. Для

получения сернистого газа, пригодного

для переработки в серную кислоту,

высушенный фосфогипс смешивают с глиной,

песком и коксом и обжигают при 1200-1400 °С.

При этом протекают следующие реакции:

Схематично процесс может быть описан суммарной реакцией:

*****

Наличие в шихте песка и глины интенсифицирует термическое превращение сульфата кальция.

Реакция образования цементного клинкера происходит при температуре 1400-1450 °С в печи. Для полного восстановления сульфата кальция применяют небольшой избыток углерода, компенсирующий его расход на побочные реакции. Обычно избыток углерода не превышает 20- 30 % от стехиометрического количества, а содержание кислорода в обжиговом газе не должно превышать 0,5-0,6 % (объемн.).

Получение серной кислоты и цемента из фосфогипса осложняется

присутствием в нем таких примесей, как Р205 и F. Например, при наличии в фосфогипсе 1 масс. % Р205 содержание основного компонента цемента (дикальцийсиликата) снижается на 10 %. Присутствующий в фосфогипсе фтор при обжиге переходит в газовую фазу и является каталитическим ядом при окислении S02 в S03 на катализаторе. Содержание Р205 и F в фосфогипсе не должно превышать 0,5 и 0,15 % соответственно, поэтому использование для этих целей природного гипса является предпочтительным. В настоящее время в мире работает несколько заводов по производству серной кислоты и цемента, использующих в качестве сырья либо природный гипс, либо фосфогипс (Австрия, ФРГ, Польша, ЮАР).

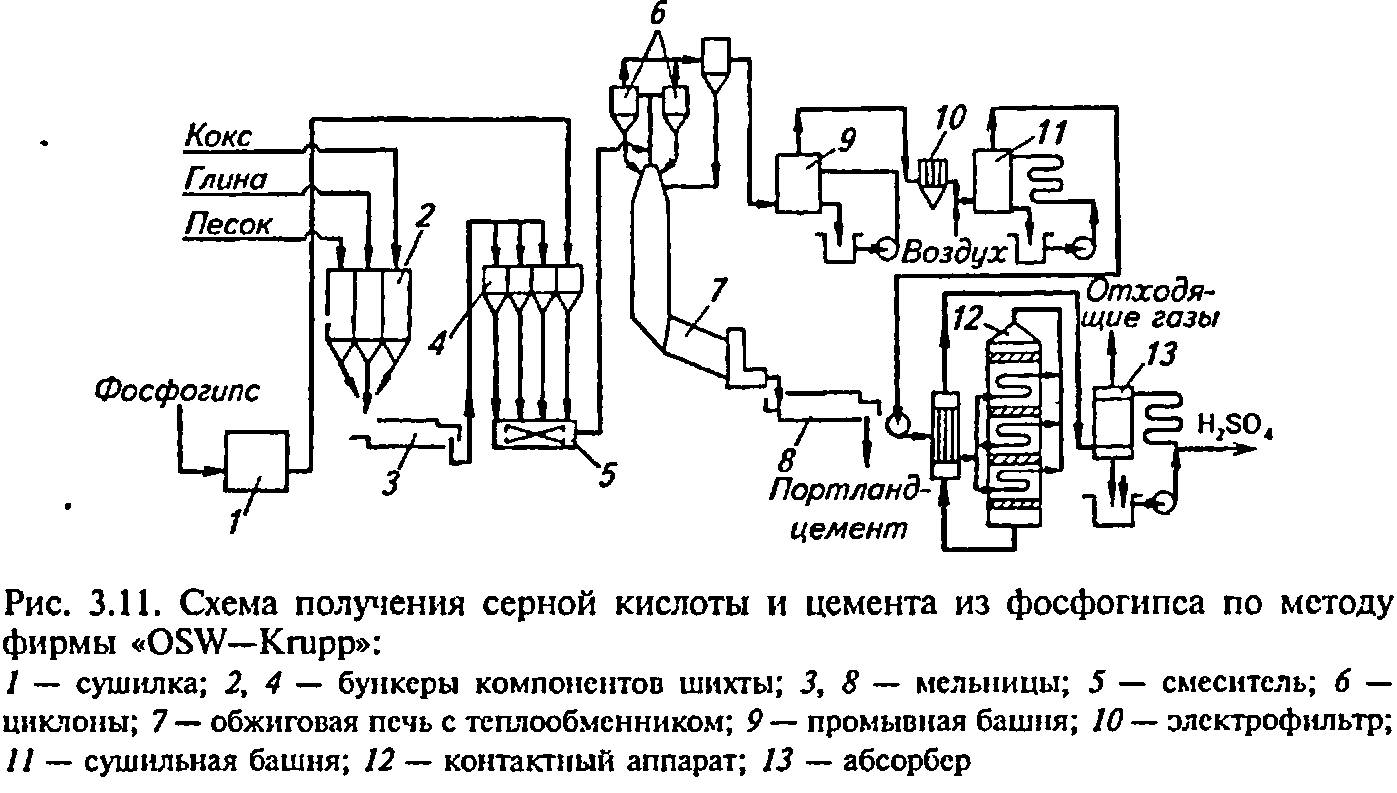

Схема установки процесса получения серной кислоты и цемента фирмы «OSW-Кгирр» представлена на рис. 3.11.

Безводный фосфогипс смешивают с высушенными и размолотыми песком, глиной и золой и в виде шихты направляют во вращающуюся печь. Печь обогревается газами, полученными от сжигания газообразного или жидкого топлива, в котором содержание серы лимитировано. Здесь при температуре около 1400 °С происходит образование клинкера.

Отходящий газ поступает в теплообменник, усовершенствованный фирмой «Кгирр» (рис. 3.12), позволяющий экономить 15-20% тепла по сравнению с обычными теплообменниками, используемыми в цементной промышленности. Горячие отходящие газы, содержащие 8-10% Si02, соприкасаются с поступающей на восстановление шихтой. При этом они охлаждаются и поступают на очистку от пыли, тумана H2S04; далее смешиваются с воздухом перед сушильной башней и подаются в отделение серной кислоты, работающее по методу двойного контактирования. Содержание S02 в газе 6-7 объемн. %. Степень превращения S02 в S03 99,5 %, концентрация получаемой H2S04 94-98 %, содержание пыли в газе 0,005 масс. %. Ниже приведен состав сырья и клинкера

(в

масс. %), а в табл.

3.2

- расходные нормы по сырью и энергии.

(в

масс. %), а в табл.

3.2

- расходные нормы по сырью и энергии.

Компоненты Сырье Клинкер

СаО 30,45 63,19

Si02 9,33 19,35

А1203 2,80 5,81

Fe203 0,93 1,94

MgO 0,32 0,66

S03 42,86 2,00

F 0,15 0,30

P205 0,50 1,0

С 4,50 0

H20 5,26 0

Основным недостатком процесса является его высокая энергоемкость, а также более низкое содержание S02 в обжиговом газе по сравнению с газом, получаемым при сжигании серы или колчедана. Капитальные затраты на строительство такого завода в 5 раз, а потребление энергии в 2 раза выше, чем на строительство такого же завода, работающего на сере. Очевидно, будущее процесса будет зависеть от цен на серу и от ужесточения стандартов и нормативов, касающихся условий складирования и хранения фосфогипса.

Производство серной кислоты и извести. Большой интерес вызывает возможность переработки фосфогипса в элементарную серу и известь. Для этого сульфат кальция восстанавливают коксом или продуктами конверсии ппмпппнпгп гячя*

Далее

сульфид кальция обрабатывают водой, а

полученную суспензию - диоксидом

углерода:

![]()

П![]() олученный

сероводород можно полностью окислить

олученный

сероводород можно полностью окислить

и образующийся печной газ переработать в серную кислоту методом мокрого катализа.

Технология переработки фосфогипса в известь и серную кислоту разработана в НИУИФ.

Процесс термохимического разложения фосфогипса осуществляется во вращающихся печах либо в печах КС. В печах КС при температуре 1165-1170 °С, коэффициенте избытка воздуха 0,73 и скорости псевдоожижения 3,8 м/с достигается степень разложения гранулированного фосфогипса 95-96,8 %. При этом концентрация S02 в газе составляет 4,6- 5 объемн. %, содержание активного оксида кальция в фосфоизвести 66- 68 %, сульфида кальция - 0,29- 0,58 %. При работе с порошкообразным фосфогипсом показатели процесса улучшаются. Так, содержание СаО активного в фосфоизвести увеличивается до 76 масс. %, а концентрация S02 в газе - до 7 объемн. %. Распределение фтора в процессе происходит следующим образом (в %): в фосфоизвести - 40-50; в пыли - 48-55, в газе - 2-5.

Получение сульфата аммония. Процесс заключается во взаимодействии предварительно приготовленного раствора карбоната аммония с суспензией фосфогипса:

Процесс можно осуществлять при атмосферном и повышенном давлении. Равновесие реакции сдвинуто вправо, так как в системе образуется СаСОэ - менее растворимая соль, чем CaS04. Выпавший в осадок СаС03 отделяют от 35-40 %-ного раствора сульфата аммония. Избыток аммиака в этом растворе нейтрализуют серной кислотой. Полученный раствор упаривают, и выпавшие кристаллы (NH4)2S04 после отделения на центрифуге подвергают сушке. Для получения 1 т (NH4)2S04 расходуется 1340 кг гипса, 340 кг С02, 60 кг H2S04 и 260 кг аммиака. На 1 т (NH4)2S04 образуется до 0,76 т СаСОэ, который можно использовать для известкования почв или в производстве строительных материалов.

Процесс конверсии фосфогипса в сульфат аммония разработан в Австрии (фирма Chemie Linz, AG), в Индии (фирма Fertilizers and Chemicals Travancore, Ltd.), Нидерландах (Continental Engineering) и в нашей стране (Воскресенскос ПО «Мин-удобрения»). Все известные методы, освоенные в полупромышленном или промышленном масштабе, основаны либо на взаимодействии предварительно приготовленного (NH4)2C03 с фосфогипсом, либо на непосредственном контактировании газообразных NH3 и С02. Эффективность процесса по второму варианту несколько выше.

Однако, учитывая большой объем сульфата аммония, попутно получаемого в других производств (капролактам, очистка коксового газа и т.д.), и его невысокие агрохимические качества, процесс конверсии фосфогипса в сульфат аммония не нашел широкого промышленного применения. В связи с этим 'заслуживает внимания комплексная переработка фосфогипса в сульфат аммония, оксид кальция и концентрат редкоземельных элементов (РЗЭ). Метод основывается на том, что технический СаО, получаемый из осадка СаС03, растворяется в некоторых аммонийных солях, а РЗЭ остаются в осадке. На рис. 3.13 приведена принципиальная схема комплексной переработки фосфогипса, а в табл. 3.3 - распределение основных примесей по продуктам.

Прокаливание СаС03 проводят при температуре 1000 °С, получаемый оксид кальция обрабатывают раствором NH4C1 с получением раствора СаС12 и осадка редкоземельных элементов. Аммонизированный раствор СаС12 насыщается С02 для выделения СаС03 и регенерации NH4C1. Разработанная технологическая схема позволяет получить очищенный оксид кальция и концентрат РЗЭ, содержащий 5,6 масс. % La203, с общим выходом 99,5 %.

Использование фосфогипса в сельском хозяйстве. Имеются значительные площади солонцовых почв. При внесении в такие почвы гипса происходит образование сульфата натрия, который легко вымывается из почвы. Для гипсования солонцов на 1 га почвы необходимо вносить 6-7 т фосфогипса.

Работами Белорусского НИИ земледелия показано, что большинство сельскохозяйственных культур нуждается в серосодержащих удобрениях. На дерново-подзолистых почвах эффективным серосодержащим удобрением является фосфогипс. При внесении его в почву повышается продуктивность растений, качество урожая, лучше усваиваются основные питательные элементы удобрений.

Фосфогипс рекомендуют применять в качестве местных удобрений (при радиусе перевозок не свыше 500 км) в количестве до 3 ц/га.

Использование фосфогипса в качестве удобрения или мелиоранта возможно непосредственно либо в смеси с другими компонентами (например, известью). Преимущество использования фосфогипса в сельском хозяйстве заключается в том, что не требуется его очистка от Р205; в данном случае наоборот примесь Р205 играет положительную роль. Для подавления действия фтора, входящего в состав фосфогипса, применяют добавки, образующие соединения, нерастворимые в почве.

Известны также методы получения из фосфогипса медленно действующих азотных удобрений, например, соединений типаCaS04CO(NH2)2. Преимуществами этого типа удобрений являются уменьшение растворимости карбамида, а следовательно, и снижение его потерь вследствие вымывания.

Среди других методов переработки фосфогипса, находящихся на стадии лабораторных или полупромышленных испытаний, следует отмстить извлечение из него элементарной серы путем восстановления при температуре 1100-1200 °С.

Отходы производства термической фосфорной кислоты. Термическое восстановление трикальцийфосфата проводят при помощи углерода (кокса) в электропечах (рис. 3.14) с введением в шихту кремнезема в качестве флюса:

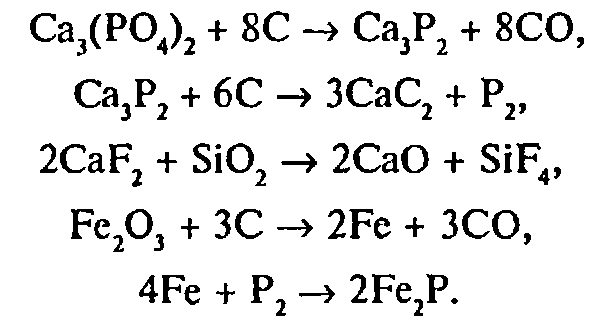

Процесс сопровождается побочными реакциями, важнейшими из которых являются следующие:

Термическую фосфорную кислоту можно получать двумя способами: одно- и двухступенчатым. При одноступенчатом (непрерывном) способе печные газы сжигают, затем охлаждают, гидратируют и пропускают через электрофильтры для улавливания тумана образовавшейся фосфорной кислоты. Более совершенным является применяемый в настоящее время двухступенчатый способ, по которому фосфор сначала конденсируют из газов, а затем сжигают с последующей гидратацией образовавшегося Р205 до фосфорной кислоты.

На

1 т получаемого фосфора в электропечи

образуется до 4000 м3

газа

с высоким содержанием оксида углерода,

0,1-0,5 т феррофосфора, 0,05-0,35 т пыли и 7,5-11

т силикатного шлака, а также около 50 кг

ферросодержащих шламов.

На

1 т получаемого фосфора в электропечи

образуется до 4000 м3

газа

с высоким содержанием оксида углерода,

0,1-0,5 т феррофосфора, 0,05-0,35 т пыли и 7,5-11

т силикатного шлака, а также около 50 кг

ферросодержащих шламов.

Утилизация шлама, феррофосфора, пыли и газов. Образующийся в конденсаторах жидкий фосфор собирается под слоем воды в сборниках, откуда сифонируется в отстойники. Здесь фосфор расслаивается с образованием шлама (фосфор, пыль, диоксид кремния, сажа), из которого получают фосфорную кислоту.

Образующиеся при восстановлении Са3(Р04)2 и Fe263 фосфиды железа (Fe2P, Fe3P) периодически сливают из печи. При застывании из расплава образуется чугуноподобная масса - феррофосфор, выход которого зависит от содержания в исходной руде оксидов железа. Его используют в основном в металлургии как присадку в литейном производстве или как раскислитель, а также в качестве защитного материала от радиоактивного излучения.

Пыль, собирающаяся в электрофильтрах при очистке печных газов, может быть использована как минеральное удобрение, так как она содержит до 22 % усвояемого Р205, и К20 (иногда до 15 %).

Газ, покидающий конденсаторы, содержит до 85 % (об.) оксида углерода, 0,05 % фосфора, 0,2-0,4 % РН3, 0,5-1 % H2S и другие примеси. Его обычно используют как топливо, но целесообразнее после очистки от примесей (РН3, H2S, Р и др.) использовать СО в химических синтезах.

Утилизация шлаков. Электротермическая возгонка фосфора сопровождается образованием больших количеств огненно-жидких шлаковых расплавов, содержащих в среднем 38-43 % Si02, 2-5 % А1203, 44-48 % СаО, 0,5-3 % Р205, 0,5-1 % MgO, 0,5-1 % Fe203 и другие компоненты. Только на Чимкентском производственном объединении «Фосфор» их образуется около 2 млн. т/год. Решение проблемы рациональной утилизации фосфорных ишаков является задачей большой государственной важности. Однако оно осложняется особенностями химического состава таких шлаков. Присутствие в них фтора (примерно до 3,6 % в виде CaF2), фосфора (примерно до 3,6 % в виде Р205), серы не дает возможности непосредственно применить для утилизации этих шлаков ряд методов, используемых, в частности, при переработке доменных шлаков. В этой связи в нашей стране были проведены исследования, направленные в основном на переработку фосфорных шлаков в строительные материалы и изделия из них: разработаны процессы получения гранулированных шлаков, шлакового щебня, шлаковой пемзы, минеральной ваты, литых и других строительных изделий и материалов. Использование электротермофосфорных шлаков в СССР с этими целями превышало 2 млн. т/год.

У читывая

необходимость утилизации фтора, который

в печном процессе в основном переходит

в шлак, и применения гранулированного

шлака, в ряде случаев целесообразно

проводить гидротермическую обработку

расплавленных шлаков непосредственно

после их получения. Химические реакции,

протекающие при взаимодействии

расплавленных шлаков с водой или водяным

паром, схематично могут быть представлены

следующими уравнениями:

читывая

необходимость утилизации фтора, который

в печном процессе в основном переходит

в шлак, и применения гранулированного

шлака, в ряде случаев целесообразно

проводить гидротермическую обработку

расплавленных шлаков непосредственно

после их получения. Химические реакции,

протекающие при взаимодействии

расплавленных шлаков с водой или водяным

паром, схематично могут быть представлены

следующими уравнениями:

Кроме того, в таких процессах содержащийся в шлаке фосфор образует с кислородом воздуха Р205, дополнительные количества которого получаются, возможно, еще и при окислении РН3.

Перечисленные процессы протекают, например, при переработке расплавленного фосфорного шлака в шлаковую пемзу с применением струйных вододутьевых аппаратов. Для проведения данного процесса не требуется разработки новой аппаратуры, так как для этой цели можно использовать оборудование, проверенное и применяемое при переработке доменных шлаков.

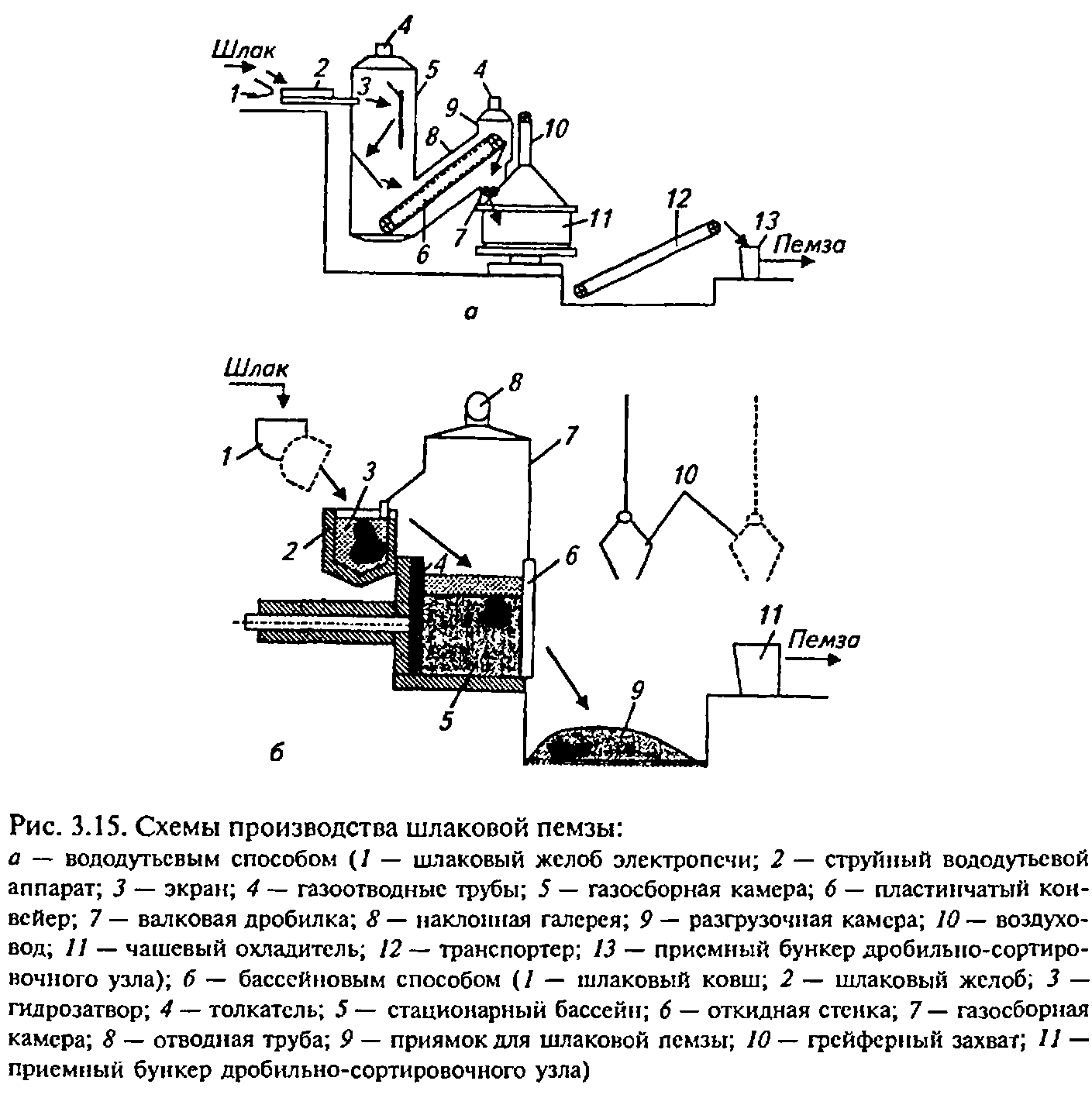

Вспучивание расплавленных фосфорных шлаков для производства шлаковой пемзы вододутьевым способом может быть организовано на установках, выполненных в различных вариантах. Схема одной из таких установок показана на рис. 3.15, а.

Расплавленный шлак дробят струей воды под давлением в вододутьевом аппарате и дополнительно разрушают при ударе об экран, после чего он попадает на настил пластинчатого конвейера, где вспучивается в результате выделения газов и охлаждается. Застывшие горячие куски шлака конвейером подают в дробилку, где их измельчают примерно до размера 100 мм. После этого шлак охлаждают в чашевом охладителе и транспортером передают на последующую переработку. Выделяющиеся при вспучивании шлака газы отводят из газосборной камеры и галереи через газоотводные трубы.

Наиболее легкую шлаковую пемзу получают при переработке расплавленных шлаков бассейновым способом. Однако сложность герметизации опрокидных бассейнов существующих типов и отвода выделяющихся в них газов и паров заставляет отказаться от их применения для переработки фосфорных шлаков. Для этой цели требуются бассейны иных типов. Так, на рис. 3.15, б представлена схема получения шлаковой пемзы с применением стационарного бассейна с толкающим разгружателем.

П роизводство

шлаковой пемзы бассейновым способом

является высокоэффективным процессом

переработки фосфорных шлаков. Экономическая

эффективность использования 1 т шлаков

в виде шлаковой пемзы по сравнению с

керамзитом составляла в ценах 1990 г. 10

руб. на 1 т продукта. Вододутьевой способ

еще эффективнее.

роизводство

шлаковой пемзы бассейновым способом

является высокоэффективным процессом

переработки фосфорных шлаков. Экономическая

эффективность использования 1 т шлаков

в виде шлаковой пемзы по сравнению с

керамзитом составляла в ценах 1990 г. 10

руб. на 1 т продукта. Вододутьевой способ

еще эффективнее.

Гранулированные фосфорные шлаки можно использовать как активную минеральную добавку к цементной шихте (до 15 %). Их применение в цементной промышленности позволяет снизить расход топлива на 6-7 %. Шлакопортландцемент на основе фосфорных шлаков интенсивнее приобретает в изделиях прочность, которая превышает прочность обычных цементов. Экономически целесообразным являются и производства из фосфорных шлаков шлакового щебня, минеральной ваты, шлакоситалловых и других изделий.

Использование фосфорных шлаков, таким образом, позволяет повысить рентабельность основного производства и получить дополнительную продукцию без затраты дорогого и дефицитного сырья.

Возможные пути утилизации фосфорных шлаков не ограничиваются перечисленными направлениями. В США, например, фосфорные шлаки используют для известкования почв. В связи с важностью извлечения редкоземельных элементов при переработке фосфатного сырья в последние годы значительное внимание уделяется вопросам химической переработки фосфорных шлаков с получением ряда ценных продуктов и концентратов редкоземельных элементов.

При выщелачивании шлаков электротермического производства фосфора из апатитового сырья азотной кислотой, например, может быть получен дисперсный диоксид кремния и раствор нитрата кальция, перерабатываемый в известково-аммиачную селитру, используемую в качестве удобрения, с одновременным получением соединений редкоземельных элементов их экстракцией трибутилфосфатом и реэкстрак-цией водой с последующим осаждением аммиаком в виде гидроксидов. Обработка таких шлаков соляной кислотой обеспечивает возмозность получения концентрата редкоземельных элементов наряду с производством высокочистого диоксида кремния и товарного хлорида кальция. Проведенные экономические расчеты указывают на возможность существенного увеличения эффективности использования в этих случаях исходного фосфатного сырья.

К омплексное

использование фосфатного сырья. Выше

отмечалось образование больших масс

отходов в процессах обогащения фосфатных

руд. Например, на 1 т апатитового

концентрата в настоящее время получают

0,6-0,7 т нефелинового концентрата. Одним

из важнейших путей утилизации таких

отходов является их комплексная

переработка в соответствии с разработанной

в СССР технологией, обеспечивающей

получение ряда ценных и дефицитных

продуктов: соды, поташа, цемента,

глинозема.

омплексное

использование фосфатного сырья. Выше

отмечалось образование больших масс

отходов в процессах обогащения фосфатных

руд. Например, на 1 т апатитового

концентрата в настоящее время получают

0,6-0,7 т нефелинового концентрата. Одним

из важнейших путей утилизации таких

отходов является их комплексная

переработка в соответствии с разработанной

в СССР технологией, обеспечивающей

получение ряда ценных и дефицитных

продуктов: соды, поташа, цемента,

глинозема.

В соответствии с этой технологией нефелиновый концентрат в порошкообразном виде спекают с известняком или мелом:

При последующем выщелачивании спека водой образовавшиеся алюминаты натрия и калия переходят в раствор. Затем водную пульпу подвергают фильтрованию от нерастворимых силикатов кальция, которые направляют в цементное производство, а фильтрат, содержащий Na2Si03, - на автоклавное обескремниванис при давлении 0,6-0,7 МПа:

Образующийся осадок после дальнейшего отстаивания пульпы в сгустителе в виде шлама возвращают на спекание, а осветленный раствор подвергают карбонизации газами печей спекания:

Д

![]() ля

полученияглинозема осадок А1(ОН)3

отфильтровывают и подвергают кальцинации.

В фильтрате (карбонатных щелоках) кроме

Na2C03

и К2СОэ

содержится определенное количество

K2S04

и бикарбонатов натрия и калия, что

обусловлено присутствием S02

в газах печей спекания и режимом процесса

карбонизации. Для предотвращения

коррозии аппаратуры кислые соли при

помощи гид-роксида натрия (каустической

соды) переводят в углекислые:

ля

полученияглинозема осадок А1(ОН)3

отфильтровывают и подвергают кальцинации.

В фильтрате (карбонатных щелоках) кроме

Na2C03

и К2СОэ

содержится определенное количество

K2S04

и бикарбонатов натрия и калия, что

обусловлено присутствием S02

в газах печей спекания и режимом процесса

карбонизации. Для предотвращения

коррозии аппаратуры кислые соли при

помощи гид-роксида натрия (каустической

соды) переводят в углекислые:

![]()

Д ля

получения нужного количества щелочей

часть карбонатных щелоков подвергают

каустификации:

ля

получения нужного количества щелочей

часть карбонатных щелоков подвергают

каустификации:

Отфильтрованный и промытый шлам, полученный при каустификации, направляют на спекание. Содержащиеся в карбонатных щелоках соли выделяют затем методом политермического разделения, основанным на их различной растворимости при разных температурах (рис. 3.16).

Карбонатный щелок, нейтрализованный щелочью (для перевода кислых солей в нейтральные), после карбонизации для освобождения от остатков А1203 и выделения осажденного Al(OH)3 подают на I стадию упаривания, где из него выделяется 25- 30 % соды. После отделения кристаллов соды маточник № 1 смешивают с маточником № 2, получаемым на II стадии упаривания, и этот раствор охлаждают до 35 °С. В процессе охлаждения в осадок выпадает K2S04, который затем отделяют от раствора, поступающего на II стадию упаривания, в результате которой выделяют остальные 70-75 % имевшейся в карбонатном щелоке соды. Отделенные на обеих стадиях упаривания осадки соды смешивают и обезвоживают.

Часть маточника № 2, не прошедшую на смешение с маточником № 1, подают на III стадию упаривания, в результате которой кристаллизуется смесь двойной соли K2C03Na2C03, Na2C03 и K2S04. Осадок отделяют от суспензии и передают на растворение в нейтрализованном карбонатном щелоке, а жидкую фазу охлаждают для выделения К,СО,-1,5Н,0, который затем отфильтровывают и высушивают. Маточник № 3 возвращают на III стадию упаривания и частично выводят из системы в виде поташного раствора (« 50 % K2CO3).

Эксплуатационные затраты на получение перечисленных продуктов по описанной технологии на 10-15 % меньше затрат при раздельном их производстве. Кроме того, при определенных условиях может быть исключен сброс производственных сточных вод.

Разработан и безупарочный способ переработки карбонатных щелоков, при котором путем их карбонизации и высаливания аммиаком можно выделить в осадок в виде NaHC03 до 97 % Na2C03 и до 85 % I^SO,. Кроме того, по этому способу получается аммиачная вода, являющаяся жидким удобрением.

З начительный

интерес представляет разработка

процессов совместной переработки

нефелина и фосфогипса. В этом случае

наряду с получением глинозема, цемента,

соды и поташа может быть выделен S02

с дальнейшим использованием его для

получения серной кислоты или серы. Суть

процесса может быть выражена уравнением:

начительный

интерес представляет разработка

процессов совместной переработки

нефелина и фосфогипса. В этом случае

наряду с получением глинозема, цемента,

соды и поташа может быть выделен S02

с дальнейшим использованием его для

получения серной кислоты или серы. Суть

процесса может быть выражена уравнением:

Н аряду

с этим могут быть получены цемент и

сульфаты калия и натрия. Таким образом,

замена известняка на фосфогипс в процессе

комплексной переработки нефелина может

позволить не только комплексно

использовать апатитовое сырье, но и

способствовать утилизации твердых

отходов производства экстракционной

фосфорной кислоты.

аряду

с этим могут быть получены цемент и

сульфаты калия и натрия. Таким образом,

замена известняка на фосфогипс в процессе

комплексной переработки нефелина может

позволить не только комплексно

использовать апатитовое сырье, но и

способствовать утилизации твердых

отходов производства экстракционной

фосфорной кислоты.