- •1.1. Утилизация золо- и шлаковых отходов

- •1 .2. Утилизация отходов процессов газификации топлив

- •Утилизация твердых отходов черной и цветной металлургии

- •2.1. Отходы черной металлургии

- •2.1.1. Технология и оборудование для подготовки металлолома к переплаву

- •2.2. Отходы цветной металлургии

- •2.2.2. Источники образования лома и отходов цветных металлов

- •2.2.4. Основные направления использования лома и отходов цветных металлов

- •2.2.6. Металлургическая переработка лома и отходов

- •Технико-экономические показатели работы двухкамерной отражательной печи емкостью 18 т

- •Переработка свинецсодержащих отходов

- •Утилизация твердых отходов химической промышленности

- •3.1. Утилизация отходов сернокислотного производства

- •3.2. Утилизация отходов производств минеральных удобрений

- •3.2.1. Утилизация отходов производств фосфорных удобрений

- •3.2.2. Утилизация отходов производств калийных удобрений

- •3.3. Утилизация отходов производства соды и содопродуктов

- •3.4. Утилизация отходов полимеров

- •3.4.1. Особенности переработки отходов термопластов

- •3.4.2. Особенности переработки отходов реактопластов

- •3.4.3. Деструктивные методы утилизации полимеров

- •4.1. Утилизация кислых гудронов и нефтешламов

- •4.2. Утилизация резиносодержащих отходов

- •4.2.1. Изготовление и применение резиновой крошки

- •4.2.2. Производство регенерата

- •4.2.3. Термические методы утилизации резиновых отходов

- •4.3. Утилизация отработанных нефтепродуктов

- •4.3.1. Источники и классификация нефтесодержащих отходов

- •4.3.2. Обезвоживание нефтесодержащих отходов

- •4,3,3. Сжигание нефтеотходов

- •4.3,4. Химическое обезвреживание нефтесодержащих отходов

- •4.3.5. Биохимическая переработка нефтесодержащих отходов

- •4.3.6. Регенерация отработанных минеральных масел

- •4.3.7. Утилизация смазочно-охлаждающих жидкостей

- •Утилизация отходов горнодобывающей промышленности

- •5.1. Утилизация отходов углеобогащения

- •5.2. Утилизация сопутствующих пород

- •6.1. Образование, классификация и использование отходов древесины

- •6.2. Переработка кусковых

- •6.3. Производство строительных и конструкционных материалов из отходов древесины

- •6.2. Переработка кусковых

- •6.3. Производство строительных и конструкционных материалов из отходов древесины

- •6.4. Утилизация древесных опилок

- •6.5. Химическая переработка отходов растительного сырья

- •6.5.1. Целлюлозно-бумажное производство

- •6.5.2. Гидролизное производство

- •6.5.3. Производство удобрений

- •6.6. Термическая переработка отходов растительного сырья

- •6.6.1. Пиролиз

- •6.6.2. Производство активных углей

- •6.7. Другие направления использования и переработки отходов растительного сырья

- •6.8. Утилизация отходов макулатуры

- •6.8.1. Нормативы образования и сбора макулатуры

- •6.8.2. Дезагрегация макулатуры

- •6,8.3. Очистка макулатурной массы

- •6,8.4. Роспуск агрегированных волокон

- •6.8.5. Сортировка волокнистой массы

- •6.8.6. Облагораживание целлюлозной массы

- •7.1. Образование и классификация текстильных отходов

- •7.2. Первичная обработка и разволокнение текстильных отходов

- •7.3. Производство пряжи

- •7.4. Производство нетканых материалов из вторичных волокон

- •Утилизация осадков сточных вод канализационных систем

- •8.1. Утилизация осадков промышленной канализации

- •6Vp.T чняцигтрпклыу гапнтяпкниу за-

- •8.2. Утилизация осадков сточных вод городских канализаций

- •8.2.1. Тепловая обработка осадков

- •Техническая характеристика камеры дегельминтизации модернизированной (кдгм)

- •8.2.2. Установки для сжигания осадков

- •Техническая характеристика лечи кс (экспериментальный проект Союзводоканалпроекта)

- •Многоподовой печи (экспериментальный проект Союзводоканалпроекта)

- •Техническая характеристика барабанной печи

- •9.1. Мусороперерабатывающие заводы

- •9.2. Термические методы утилизации тбо

- •9.2.1. Методы утилизации тбо при температурах ниже температуры плавления шлака

- •9.2.2. Методы переработки тбо при температурах выше температуры плавления шлака

- •9.5. Комплексная переработка тбо

3.1. Утилизация отходов сернокислотного производства

Для получения серной кислоты в промышленности используются два метода: контактный и нитрозный (башенный). В обоих случаях сначала из сырья получают диоксид серы S02, который затем перерабатывают в H,S04. Основное количество серной кислоты производят контактным методом из S02, получаемого путем обжига серного колчедана (обычно флотационного), сжигания природной или газовой серы, а также при обжиге сульфидов цветных металлов, причем доля серной кислоты, получаемой в нашей стране на базе цветной металлургии, год от года увеличивается.

Чистый серный колчедан содержит 53,5 % серы и 46,5 % железа. Однако примеси (песок, глина, сульфиды цветных металлов, карбонаты, соединения мышьяка, селена, серебра, золота и др.) снижают содержание серы в флотационном колчедане до 32-40 %. Оксид железа, образующийся при обжиге колчедана в печах различной конструкции, выходит из печи в виде огарка и поступает в отвал. Пиритные огарки состоят главным образом из железа (40-63 %) с небольшими примесями серы (1-2 %), меди (0,33-0,47 %), цинка (0,42-1,35 %), свинца (0,32-0,58 %), драгоценных (10-20 г/т) и других металлов.

Выходящий из обжиговой печи сернистый газ загрязнен огарковой пылью и другими примесями. Содержание в нем пыли зависит от качества и степени помола сырьевых материалов, конструкции печей и других факторов. В зависимости от типа печей оно составляет от 1 до 200 г/м3. Химический состав пыли практически не отличается от состава огарка. Объемы обжиговых газов составляют сотни тысяч кубометров в сутки; они несут с собой десятки тонн огарковой пыли. Перед переработкой в серную кислоту эти газы очищают в циклонах и сухих (огарковых) электрофильтрах до остаточного содержания пыли около 0,1 г/м3.

В настоящее время основным способом получения серной кислоты является контактный, при котором S02 окисляют в S03 на катализаторах (контактная масса на основе V205). Содержащаяся в печных газах, прошедших очистку в сухих электрофильтрах, пыль и другие примеси отравляют катализатор. Кроме того, пыль засоряет аппаратуру, увеличивает се гидравлическое сопротивление, переходит в продукт и ведет к ряду других затруднений в технологическом процессе. Поэтому печные газы подвергают дополнительной очистке путем последовательной промывки охлажденной 60-75 %-й (в полых башнях) и 25-40 %-й (в насадочных башнях) серной кислотой с улавливанием образующегося тумана в мокрых электрофильтрах. Процесс дополнительной очистки печных газов от пыли сопровождается образованием шламов, накапливающихся в аппаратуре промывного отделения и мокрых электрофильтрах.

Таким образом, твердыми отходами производства H2S04 из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.

При обжиге серного колчедана отходы пиритных огарков составляют ~ 70 % от массы колчедана. На 1 т производимой кислоты выход огарка в лучшем случае составляет 0,55 т. Так как сырьем для получения серной кислоты наряду с серным колчеданом, добываемым специально для этой цели, являются отходы, образующиеся при обогащении сульфидных руд флотационным методом и отходы, образующиеся при обогащении каменных углей, то различают три вида пиритных огарков (огарки из колчеданов, огарки из флотационных хвостов обогащения сульфидных руд, углистые огарки), значительно отличающихся друг от друга как по химическому составу, так и по физическим характеристикам. Огарки первых двух типов отличаются значительным содержанием меди, цинка, серебра, золота и других металлов.

Утилизация пиритных огарков возможна по нескольким направлениям: для извлечения цветных металлов и производства чугуна и стали, в цементной и стекольной промышленности, в сельском хозяйстве и др. В нашей стране около 75 % массы образующихся пиритных огарков находит использование в основном в производстве строительных материалов и в сельском хозяйстве.

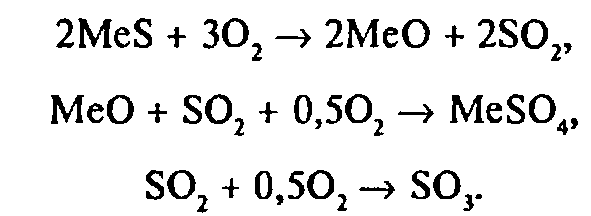

Основным методом переработки огарков в цветные металлы и железные окатыши является хлорирующий обжиг, позволяющий извлекать до 95-96 % меди и получать агломерат, используемый в доменной плавке. В качестве хлорирующего агента может быть использован хлорид натрия, хлор и хлористый водород или смесь хлора с воздухом. При использовании NaCI на первой стадии происходит окисление сульфидов по реакциям:

***

К роме

того, идет образование хлорида железа

путем взаимодействия его сульфата с

NaCI

роме

того, идет образование хлорида железа

путем взаимодействия его сульфата с

NaCI

Д алее

при взаимодействии S02,

S03,

кислорода и водяных паров с компонентами

шихты образуются хлорирующие газообразные

реагенты:

алее

при взаимодействии S02,

S03,

кислорода и водяных паров с компонентами

шихты образуются хлорирующие газообразные

реагенты:

Эти агенты хлорируют оксиды и сульфиды металлов, присутствующие в огарке:

MeS + С12 + 1,502 -> МеС12 + S03, MeS + Cl2 + 02 -> МеС12 + S02, MeS + 2HCl + 1,502-> -> МеС12 + S02 + Н20, МеО + 2НС1 -> МеС12 + Н20,

2Ме + ЗС12 -> 2МсС13.

На практике используют избыток хлорида натрия, который препятствует возгонке хлорида меди за счет образования с ней двойной соли, а также оказывает благоприятное действие на степень извлечения серебра и золота из перколяционных растворов.

Как видно из приведенных выше уравнений, в огарке наряду с сульфатной серой необходимо присутствие сульфидной серы, что в некоторых случаях достигается путем подшихтовки колчедана к исходной смеси. Принципиальная схема переработки огарков методом хлорирующего обжига, осуществленная в промышленном масштабе на Дуйсбургском и Гамбургском медеплавильных завода, приведена на рис. 3.1.

Огарок вначале измельчают и рассеивают. Гранулы размером 4 мм смешивают с хлоридом натрия (8-20 масс. %) и в случае необходимости с пиритом. Приготовленную шихту обжигают в циклонных, подовых или других печах при 550-600 °С. Далее твердый осадок, содержащий хлориды металлов, обрабатывают раствором серной кислоты, a HCI и S03 из отходящих газов улавливают в абсорбционных башнях, орошаемых водой, с получением раствора соляной и серной кислот. При кислотном выщелачивании в раствор переходят медь, цинк, кобальт, таллий, кадмий и серебро. Из этого раствора осаждают медь вместе с серебром и золотом путем цементации ее скрапом. Далее цементная медь подвергается переплавке, очистке, отливке анодов и электролитическому рафинированию. Из раствора после отделения меди путем вакуум-кристаллизации осаждают глауберову соль (Na2SO4 10H2O), а затем обжигом - сульфат натрия.

Маточник после вакуум-кристаллизации содержит (в г/дм3): 0,8 кобальта, 65 цинка, 10 железа и небольшие количества марганца. Вначале из него выделяют железо путем окисления хлором и обработки СаС03 при 50 °С и рН = 3. От раствора отделяют железогипсовый осадок, кобальт выделяют путем окисления его соединений хлором с последующим осаждением гидроксидом кальция. Образование Со(ОН)3 происходит при 50 °С и рН =4, для нейтрализации раствора используют оксид цинка. Вместе с кобальтом осаждаются также гидроксиды марганца и цинка. Для получения металлического кобальта полученный осадок растворяют в серной кислоте с последующим переосаждением гидроксидов, прокаливают при 1100 °С и подвергают восстановительной плавке. После окончательной очистки от марганца (окислительная плавка), обессеривания (под слоем карбида кальция) и удаления железа получают металлический кобальт состава (в масс. %): Со - 97,72-99,22; Fe -0,5-2,0; Си - 0,20; С - 0,03; S ~ 0,05.

Извлечение кадмия, таллия и индия проводят амальгамным методом из растворов перед осаждением цинка.

При комплексной переработке огарков низкотемпературным хлорирующим обжигом достигается следующая степень извлечения металлов (в %): железа в кек и агломерат - 80; серы в сульфат натрия - 40; меди - 80; цинка в ZnO - 80; свинца - 40; серебра - 65; кадмия - 40; кобальта - 50; таллия -17. Состав получаемых железного кека и агломерата приведен ниже в (%):

Компонент Железный кек Агломерат

Fe 61,2-61,9 61,9-63

S 0,35-0,40 0,12-0,10

Zn 0,18-0,20 0,14-0,17 Си 0,08 0,08

РЬ 0,85-0,45 0,70-0,32

As 0,05-0,065 0,03-0,04

Р 0,01-0,015 0,01-0,012

Некоторые пиритные руды, например, итальянского месторождения района Маренмы, содержат незначительные примеси цветных металлов, поэтому огарки, получаемые из этих руд, могут быть непосредственно использованы в черной металлургии. Фирма Монтэдисон, производящая 860 тыс. т H2S04 в год, обрабатывает огарки, восстанавливая их до Fe304, с последующим его отделением от примесей Si02, СаО, MgO методом магнитной сепарации и переработкой в железные окатыши.

В Испании фирмой Metalquimica del Nervion, SA в Бильбао разработан процесс экстракции цинка из продуктов хлорирующего обжига при помощи аминов. Производительность завода, работающего с 1976 г., составляет 8000 т/год Zn (чистота цинка 99,99 %).

Процесс состоит из следующих стадий: хлорирующий обжиг; выщелачивание спека; удаление соединений меди путем цементации; экстракция соединений цинка вторичным амином; реэкстракция соединений цинка водой из раствора вторичного амина; экстракция соединений цинка из водного раствора с помощью ди-(2-этилгексил)-фосфорной кислоты для отделения от примесей Си, Со, Cd, As и ионов СГ; реэкстракция соединений цинка растворами серной кислоты с получением электролита; электролиз реэкстракта с последующей плавкой и разливкой цинковых катодов.

НИУИФ и Гинцветмет проводили испытания хлорирующего обжига огарков в печах КС. При этом переход меди в раствор составлял 86-89 % при остаточном ее содержании в кеке 0,04-0,05 масс. %, извлечение цинка - 76,1-84,4 % при остаточном содержании - 0,09-0,11 %. Проведены испытания хлорирующего обжига огарков на Елизаветинском опытном заводе. В результате обжига и последующей флотации кека удалось довести содержание железа в последнем до 63 %, при этом степень извлечения металлов составляла (в %):

меди в цементную медь 78,1

золота в цементную медь 50,0

серебра в цементную медь 73,0

цинка в гидроксид цинка 74,9

кобальта в кобальтовый осадок 51,1

железа в концентрат 78,0.

В нашей стране также разработан высокотемпературный хлорирующий обжиг огарков, или метод возгонки (/ = 1000 °С). В отличие от низкотемпературного процесса, хлориды металлов возгоняются во время обжига и затем улавливаются и растворяются в воде с последующим разделением. Железный кек после удаления щелочных металлов и агломерации используется в металлургии. Проведение процесса в оптимальных условиях позволяет достичь следующей степени извлечения металлов в раствор (в %): Си - 79; Zn - 75; Аu- 78; Ag - 68; железный концентрат содержит (в масс. %): Fe - 56, Zn - 0,15.

Другой путь утилизации пиритных огарков - сульфатизирующий обжиг пиритного сырья с последующей гидрометаллургической переработкой огарка.

В нашей стране разработан и испытан процесс гидрометаллургической переработки огарков, получаемых путем сульфатизирующего обжига пиритных концентратов. Огарки имеют состав (в масс. %): Fe - 53,99; - 3,6; медь - 0,29; цинк - 0,89; кобальт - 0,012; золото - 2,2 г/т и серебро - 21 г/т. . '. Принципиальная схема процесса представлена на рис. 3.2. На первой стадии ведут 4-ступенчатос выщелачивание водой при оптимальном соотношении ж : т = 1,6 : I в смесителях при температуре 60 "С. Производительность установки по твердому веществу - 100 кг/ч. После разделения фаз получают раствор состава (г/л): медь - 1,8; цинк - 5,9; железо - 7,77; кобальт - 0,06. Степень извлечения металлов в раствор составляет (в %): медь - 85,0; цинк - 91,0; железо - 2,0; кобальт - 68,3. Медь выделяют из этих растворов путем ее селективной адсорбции - цесорбции на амфолите АН КБ-1. Для осаждения цинка и кобальта раствор обрабатывают содой с последующим прокаливанием осадка и получением оксидов.

Извлечение благородных металлов (Аu и Ag) ведут путем обработки осадка, получаемого на стадии выщелачивания, 1 %-ным солянокислым раствором тиокарбамида (рН = 1,5-2). Далее золото и серебро извлекают из растворов сорбцией их на смоле КБ-2-10П и активированном угле БАУ. Степень извлечения цинка из огарка составляет 85 %, золота - 78 %, серебра - 51 %. Железный кек соответствует по составу кондиционированному железному концентрату (в масс. %): Fe - 60; медь - 0,03; цинк - 0,08; кобальт - 0,0036; сера - 0,33; мышьяк - 0,09; золото - 0,55 г/т и серебро - 11 г/т.

Производство пигментов из огарков и огарковой пыли. Небольшие количества огарка и пыли сухих электрофильтров используют для получения минеральных пигментов: железного сурика, мумии, охры. Технология их приготовления может быть различной.

Обычно для получения пигментов типа мумии и железного сурика огарок при нагревании обрабатывают концентрированной серной кислотой. Полученный сульфат железа смешивают с алебастром, мелом, глиной и обжигают в печах. В зависимости от температуры обжига и выбранных добавок в результате химических взаимодействий получают пигменты различных оттенков. Недостатком такой технологии является присутствие в получаемых пигментах серы и ее соединений, вследствие чего краски на основе таких пигментов нельзя использовать для покрытия металлических поверхностей, поскольку сера способствует коррозии металла.

Разработана и технология минеральных пигментов, на основе которых получают краски, пригодные для покрытия всевозможных поверхностей, в том числе и металлических. Согласно этой технологии, исключающей использование серной кислоты, для приготовления пигмента типа железного сурика используют фракцию огарка 1,3-0,27 мм, наиболее богатую оксидом железа. Этот огарок измельчают, сушат и прокаливают перед смешением с наполнителями.

На

рис. 3.3

приведена технологическая схема

производства сухих минеральных пигментов

типа железного сурика из огарка. Согласно

приведенной схеме, огарок поступает на

сита, откуда фракцию с размером зерен

0,5-2 мм подают в шаровую мельницу.

Измельченный огарок промывают водой.

При этом удаляются водорастворимые

соли железа, цинка, меди, вызывающие

коррозию металлических поверхностей,

и частично - элементная сера. Промывку

проводят горячей (60-80 °С) водой при

перемешивании, которое чередуют с

получасовым отстаиванием, до исчезновения

окраски, вызываемой растворимыми солями.

Отмытый огарок подсушивают глухим паром

и подают на обжиг при 850-900 °С во вращающуюся

печь. Целью обжига является удаление

из огарка влаги и серы (из сульфидов и

оставшихся сульфатов). Сера и сернистые

соединения, содержащиеся в огарке,

влияют на свертываемость краски, на чем

построен контроль за качеством. По

л ученный

после обжига полуфабрикат (до 90 % Fe203)

размалывают и смешивают с наполнителями

для получения готового продукта.

ученный

после обжига полуфабрикат (до 90 % Fe203)

размалывают и смешивают с наполнителями

для получения готового продукта.

Огарковая пыль, осаждаемая в сухих электрофильтрах, отличается от огарка несколько большим содержанием водорастворимых солей железа. Ее используют как сырье для получения пигментов типа желтой охры. Нерастворимый остаток, состоящий в основном из оксида железа, служит в этом случае сырьем для приготовления пигментов типа мумии.

Т ехнологический

процесс получения желтой охры и мумии

(рис.

3.4)

заключается в следующем. Огарковую пыль

подают в реактор-растворитель, где ее

перемешивают с водой и воздухом в течение

20-25 мин. Затем раствор отстаивают в

течение 8 ч. Окрашенную жидкую фазу

откачивают в смеситель, куда добавляют

мел (или штыб) и глину. В смесителе

протекает реакция:

ехнологический

процесс получения желтой охры и мумии

(рис.

3.4)

заключается в следующем. Огарковую пыль

подают в реактор-растворитель, где ее

перемешивают с водой и воздухом в течение

20-25 мин. Затем раствор отстаивают в

течение 8 ч. Окрашенную жидкую фазу

откачивают в смеситель, куда добавляют

мел (или штыб) и глину. В смесителе

протекает реакция:

* **

**

в результате которой получают насыщенный влагой осадок гипса с глиной. Эту массу высушивают при 80 °С и подают в шаровую мельницу, из которой выходит готовый продукт - сухой минеральный пигмент типа желтой охры.

Осадок из реактора-растворителя в виде влажной массы (91 %, Fe203; 3,7 % FeS; 5,3 % балласта) сушат при температуре до 100°С. Полученную массу передают в печь, где при 800-900 °С из оставшихся соединений выжигается сера. Полупродукт (95 % Fe203) из печи поступает на измельчение в шаровую мельницу, куда одновременно подают глину (15 %). Выходящий из мельницы готовый продукт - минеральный пигмент типа мумии поступает на затаривание.

Получаемые согласно описанным процессам минеральные пигменты являются стабильными по цвету и неизменяемыми во времени. Масляная краска на их основе не сворачивается, а известковая хорошо схватывается.

Другие направления использования огарков. Как отмечалось выше, наибольшее количество пиритных огарков в нашей стране используется в промышленности строительных материалов, где они служат в качестве добавки к шихте для получения цемента. Другим значительным потребителем пиритных огарков является сельское хозяйство, где их применяют в качестве удобрений, содержащих медь.

В значительно меньших масштабах пиритные огарки используются в цветной металлургии - в качестве железосодержащих флюсов, в промышленности строительных материалов - в качестве железистого красителя, для получения инсектицидов, а также по ряду других направлений, где их потребление является крайне незначительным по сравнению с имеющимися ресурсами.

Извлечение селена из шламов. В колчеданах, применяемых для производства серной кислоты, содержится 0,002-0,02 % селена, являющегося химическим аналогом серы, поэтому при обжиге колчеданов наряду с S02 образуется Se02. Поскольку селен встречается в природе в очень малых концентрациях (от десятитысячных до тысячных, редко до сотых долей процента) в виде соединений, сопутствующих сульфидам металлов (Fe, Си, Zn), то отходы переработки пирита в сернокислотном производстве являются одним из основных источников получения селена. Основная его часть выделяется со шламами в промывных башнях и мокрых электрофильтрах системы очистки обжиговых газов.

Механизм выделения селена из обжиговых газов достаточно сложен. При очистке обжигового газа Se02 поглощается туманом и каплями орошающей серной кислоты. Растворимость Se02 в серной кислоте высока и увеличивается с повышением температуры. Растворяющийся в серной кислоте S02 восстанавливает Se02:

и

одновременно ![]() происходят

процессы образования политиоселеновых

кислот (типа H2SeS206)

и селенистой кислоты:

происходят

процессы образования политиоселеновых

кислот (типа H2SeS206)

и селенистой кислоты:

Селенистая кислота и селенополитионаты устойчивы при температурах ниже 70 °С. При более высоких температурах они разлагаются по реакциям:

Восстановление Sc02 наиболее полно проходит в разбавленных кислотах. Образующийся металлический селен осаждается вместе с частицами пыли из кислоты промывных башен в отстойниках, сборниках и холодильниках кислоты в виде шлама, называемого бедным. Такой шлам содержит обычно до 5 % селена. На новых заводах для выделения селена со шламом предусмотрено фильтрование кислоты, первой промывной башни.

Другая часть металлического селена осаждается вместе с сернокислотным туманом и остатками пыли в мокрых электрофильтрах. Из-за небольшого содержания пыли осадок здесь содержит много селена (до 50 %) и носит название богатого шлама. Весь селен, осаждающийся в процессе очистки газа, примерно поровну распределяется между бедным и богатым шламом.

Известно несколько способов переработки шламов газоочистки сернокислотного производства с целью выделения селена. Один из наиболее распространенных способов заключается в следующем. Собираемый при очистке холодильников, отстойников и сборников кислоты промывных башен бедный шлам разбавляют водой и прогревают острым паром для более полного выделения металлического селена. Образующуюся при этом пульпу фильтруют и полученный осадок промывают водой и 0,5 %-м раствором соды. Затем шлам сушат при 90-100 °С. Аналогичным образом обрабатывают и богатый шлам из мокрых электрофильтров.

Для последующего обжига с целью получения технического селена на основе получаемых шламов приготовляют усредненную шихту, содержащую 10-12% селена. На 1 т сжигаемого колчедана получается 10-50 г селена и расходуется 10-20 г соды, 10-20 г Fe2S04, который добавляют для ускорения осаждения селена при промывке электрофильтров, и 5-10 кг пара.

Степень извлечения селена из колчедана составляет 30-60 %.