- •1.Способы повышения качества стали

- •Современное состояние, место и значение литейного производства в машиностроении.

- •Литейное производство и его роль.

- •Изготовление отливок в песчаные формы.

- •2.3.Специальные виды литья.

- •Литье по выплавляемым моделям.

- •2.6.Роль отечественных ученых в развитии литейного производства.

2.3.Специальные виды литья.

Литье в оболочковые формы. Данный вид литья представляет собой процесс получения отливок путем заливки расплава в форму из термически или химически твердеющих смесей.

Форма изготавливается по горячим металлическим моделям, формовочная смесь содержит огнеупорный материал (например, кварцевый песок) и 3...9% термореактивных смол (например, пульвобакелит). Смола при 70 С размягчается, при 120 С плавится, превращаясь в жидкую клейкую массу.

При дальнейшем увеличении температуры смола затвердевает, образуя совместно с кварцевым песком твердую прочную корку. При 450 С смола выгорает, что облегчает разрушение оболочки при выбивке отливки. На свойстве смолы переходить из жидкого состояния в необратимое твердое основаны способы получения оболочковых форм.

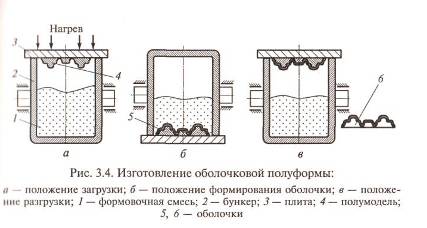

Формовочную смесь 1 (рис. 3.4, а) засыпают в бункер 2 и накрывают нагретой металлической плитой 3. На плите укреплены металлические модели (полумодели) 4. При повороте бункера на 180° (рис. 3.4, б) смесь накрывает плиту с моделями. Частички смолы плавятся, обволакивают рядом лежащие песчинки и связывают их между собой. Образуется оболочка 5, толщина которой (6... 18 мм) зависит от температуры плиты и времени выдержки.

Далее бункер поворачивают на 180° (рис. 3.4, в). Остаток смеси ссыпается на дно. Плиту вместе с оболочкой снимают с бункера и помещают в печь для полного отвердевания оболочек. Затем полученную оболочку 6 (полуформу) направляют на сборку формы. Полуформы и изготовленную аналогичным способом литниковую систему склеивают. Полученную форму помещают в опоку с чугунной дробью. Заливку расплавом производят в вертикальном или горизонтальном положении формы.

Процесс изготовления полуформ механизирован, что снижает себестоимость литья. По сравнению с литьем в песчаные формы литье в оболочковые формы позволяет получать отливки с более низкой шероховатостью поверхности и большей размерной точностью, но к отливке предъявляются дополнительные требования. Нежелательно отливать глубокие коробчатые конструкции, так как формы получаются разностенными. Можно получать тонкие ребра и четкие художественные рельефы. Оптимальная толщина стенок равна 2...8 мм. При толщине стенок 10... 12 мм в отливке можно получать отверстия диаметром от 6 мм.

Литьем в оболочковые формы изготавливают ответственные детали: ребристые цилиндры двигателей мотоциклов, гильзы, звездочки, коленчатые валы.

Литье по выплавляемым моделям.

Литейная форма – неразъемная тонкостенная оболочка, обычно из химически или термически твердеющих смесей по разовым моделям. Модель выполняется из легкоплавких (парафин, стеарин) или газифицируемых (пенополистирол) материалов.

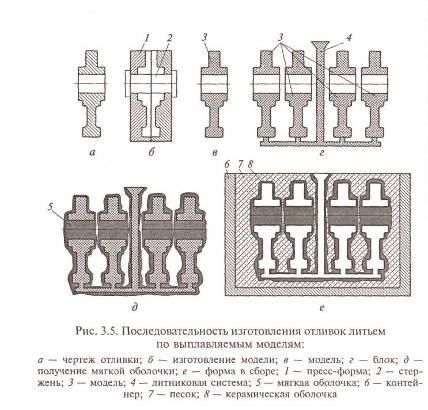

Последовательность получения отливок в серийном производстве показана на рис. 3.5. По чертежу отливки (рис. 3.5, а) изготавливают пресс-форму 1 (рис. 3.5, б) с необходимым набором стержней 2.

Расплавленный легкоплавкий материал (например, смесь 50% парафина и 50% стеарина) заливается под небольшим давлением в пресс-форму. При этом получают легкоплавкую модель 3 (рис. 3.5, в) точных размеров. После затвердевания модели собирают в блоки (рис. 3.5, г) с общей литниковой системой 4.

Далее, в несколько слоев, с промежуточной сушкой на воздухе, блоки покрывают огнеупорной смесью (например, смесь этиленсиликата и 70% кварцевой муки). В результате получают оболочку 5 (рис. 3.5, д).

Модели выплавляют из формы горячим воздухом, водой или паром (120... 150°С). Форму помещают в контейнер 6 (рис. 3.5, ё), засыпают песком 7 и уплотняют его или засыпают чугунной дробью. Затем форму прокаливают при температуре 850...900 °С.

При этом выгорают остатки модели, форма превращается в твердую керамическую оболочку 8. Горячую форму заливают расплавленным литейным сплавом.

Применение

неразъемной формы позволяет получать

отливки разнообразных форм. Объединение

нескольких моделей в единый

блок позволяет повысить производительность

литья. Однако это наиболее длительный

и трудоемкий способ из всех видов литья,

к тому же изготовление внутренней

полости пресс-формы требует станочной

обработки.

блок позволяет повысить производительность

литья. Однако это наиболее длительный

и трудоемкий способ из всех видов литья,

к тому же изготовление внутренней

полости пресс-формы требует станочной

обработки.

Литье в многоразовые формы.Литье в кокиль. Кокильметаллическая многоразовая форма, заполняемая жидким металлом под действием гравитационных сил.

Кокильное литье применяется в массовом и крупносерийном производстве, так как металлическая форма, изготовленная из стали или чугуна позволяет многократно её использовать (от 5 до 50 тыс. раз), форма может быть цельной, разъемной, с вертикальной или горизонтальной плоскостью разъема. Перед заливкой кокиль нагревается до температуры от 200-300С0, а внутри поверхность покрывается огнеупорными обмазками. Высокая теплопроводность кокиля ускоряет процесс кристаллизации сплава, способствует получению отливок большой герметичности, с высокими механическими свойствами. В результате получают точные отливки с низкой шероховатостью. Литье в металлические формы повышает производительность труда за счет механизации и автоматизации процесса. Недостатком отливок является высокая газовая пористость отливок из-за плохой газопроницаемости стенок кокиля.

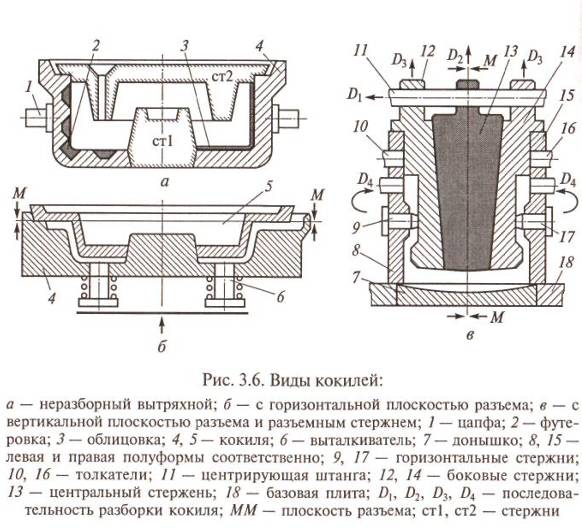

Отливки с простой конфигурацией изготавливают в неразъемных вытряхных кокилях (рис. 3.6, а).

Кокиль 4 не имеет плоскости разъема. Необходимые полости получают за счет применения песчаных или металлических стержней. Литниковая система выполняется или в плоскости разъема «кокиль – верхний стержень», или в верхнем стержне. В кокиль встроены цапфы 1, с помощью которых кокиль поворачивается на 180°, и отливка выталкивается.

Для уменьшения скорости охлаждения расплава и отливки и для повышения стойкости кокиля на его рабочие поверхности наносят теплоизоляционные покрытия. В зависимости от вида литейного сплава, габаритов и сложности отливки применяют:

- тонкослойные (лаковые) покрытия (например, копоть) – для заливки сплавов с повышенной плотностью и герметичностью;

- облицовки 3 (оксид цинка + графит, молотый мел + жидкое стекло + графит – для алюминиевых сплавов, маршалит + жидкое стекло – для чугуна и стали) – при изготовлении тонкостенных отливок и отливок сложной конфигурации;

- футеровку полную или частичную 2 – при изготовлении крупных толстостенных отливок из чугуна или стали. Футеровку (например, тонкомолотый мел + жидкое стекло, толщина слоя 8... 10 мм) наносят один раз в смену, перед заливкой расплава, поверх футеровки наносят теплостойкую краску. В автомобильной промышленности в качестве футеровки часто используются термически твердеющие смеси (например, кварцевый песок + 3...9% пульво-бакелита), наносимые на горячую форму.

Несложные

отливки с небольшими выступами на

наружных поверхностях изготавливают

в кокилях с вертикальной плоскостью

разъема. Относительно крупные отливки

простой конфигурации изготавливают в

кокилях с горизонтальным разъемом (рис.

3.6, б).

Чаще

всего кокиль изготавливают из двух

половинок 4

и

5, соответствующих двум полуформам.

Рабочая полость кокиля

соответствует

внешнему контуру отливки. Для получения

полостей в отливке используются песчаные

или металлические стержни. Для заливки

расплава в плоскости разъема ММ выполняют

каналы для литниковой системы. Для

удаления газов, выделяющихся при

кристаллизации расплава, на рабочих

поверхностях кокиля выполняют канавки

сечением 0,5 х 0,5 мм. Для повышения

долговечности кокиля отливку выталкивают

из кокиля выталкивателями 6

после

ее затвердевания и набора 30...40% прочности.

Отливка остывает на воздухе, вне кокиля,

что одновременно уменьшает вероятность

появления холодных трещин и накопления

остаточных напряжений.

соответствует

внешнему контуру отливки. Для получения

полостей в отливке используются песчаные

или металлические стержни. Для заливки

расплава в плоскости разъема ММ выполняют

каналы для литниковой системы. Для

удаления газов, выделяющихся при

кристаллизации расплава, на рабочих

поверхностях кокиля выполняют канавки

сечением 0,5 х 0,5 мм. Для повышения

долговечности кокиля отливку выталкивают

из кокиля выталкивателями 6

после

ее затвердевания и набора 30...40% прочности.

Отливка остывает на воздухе, вне кокиля,

что одновременно уменьшает вероятность

появления холодных трещин и накопления

остаточных напряжений.

В кокиле целесообразно изготавливать отливки: массивные, необрабатываемые; с повышенными требованиями к герметичности; чугунные с отбеленной поверхностью простой конфигурации; из высокопрочного чугуна или стальные простой конфигурации с толщиной стенок не менее 8... 10 мм; из легких сплавов с толщиной стенок более 2,5 мм; из кремнистой латуни, габаритами до 600 х 700 мм и толщиной стенок более 3,5 ...6,5 мм.

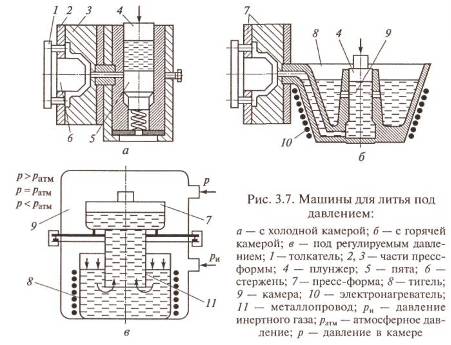

Литье под давлением. Данный вид литья представляет собой процесс получения отливок в металлических формах (пресс-формах), при котором заполнение и формирование отливки происходит под давлением. Это позволяет получить отливки со сложными очертаниями и с гладкой поверхностью, не требующей дальней шей механической обработки. Этот способ в основном используется для получения отливок из цветных металлов и сплавов и применяется в условиях массового и крупносерийного производства. Недостатком является сложность изготовления и применение дорогого оборудования.

По уровню механизации, точности получаемых отливок, производительности процесса литье под давлением превосходит все известные способы литья. Данным способом получают сложные тонкостенные отливки из легкоплавких цветных сплавов. Масса отливок – от нескольких грамм до десятков килограмм. Принудительное заполнение пресс-формы позволяет повысить жидкотекучесть литейного сплава, получать тонкостенные отливки, получать литьем резьбу (наружная резьба – от Мб х 1, внутренняя – от М25 х 2), получать отливки из дешевых сплавов, но с армированными стенками (волокнистый или сетчатый наполнитель) или применять неудаляемые трубчатые стержни (получать в отливках J криволинейные и фасонные отверстия). Применение черных сплавов ограниченно вследствие низкой стойкости пресс-форм.

Различают литье под высоким давлением (расплав поступает в форму под давлением 44...98 МПа), литье под низким давлением (расплав поступает в форму под давлением газа 18...80 кПа) и литье с противодавлением (в резервуаре с расплавом создается давление 300 кПа, в форме – 250...280 кПа). В технической литературе литье под высоким давлением называют литьем под давлением, остальные способы называют литьем под регулируемым давлением.

Литье под регулируемым давлением позволяет уменьшить скорость потока расплава, что обеспечивает равномерность заполнения пресс-формы непрерывной струей расплава. Поэтому литье под регулируемым давлением позволяет повысить качество литья.

Центробежное литье. При центробежном литье (ЦБЛ) заполнение формы расплавом, его затвердевание и частичное остывание происходят в поле действия центробежных сил, которые возникают при вращении литейной формы вокруг вертикальной, горизонтальной или наклонной оси. Внутренняя поверхность отливки при ЦБЛ часто формируется без непосредственного контакта с литейной формой и без стержней. Такую поверхность называют свободной.

Существенными недостатками ЦБЛ являются низкая точность свободной поверхности, ее загрязнение неметаллическими включениями и пористость. Этот способ позволяет получить отливки с чистой поверхностью и плотной структурой.

Наиболее часто при ЦБЛ используют металлические изложницы. Их предварительно подогревают до 300°С, затем наносят на рабочую поверхность огнеупорное покрытие (краски, облицовку, сыпучие материалы), которое повышает стойкость изложницы, снижает скорость охлаждения отливки и может служить модификатором поверхности отливки.

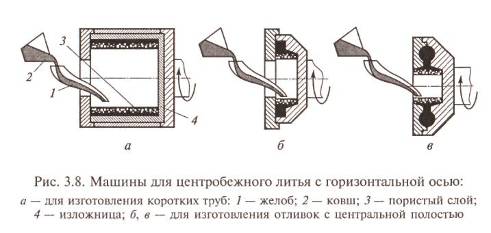

Для изготовления коротких труб (рис. 3.8, а) и отливок с центральной полостью (рис. 3.8, б, в) используют машины с горизонтальной осью вращения. Расплав из ковша 2 через желоб 1 подается во вращающуюся изложницу 4.

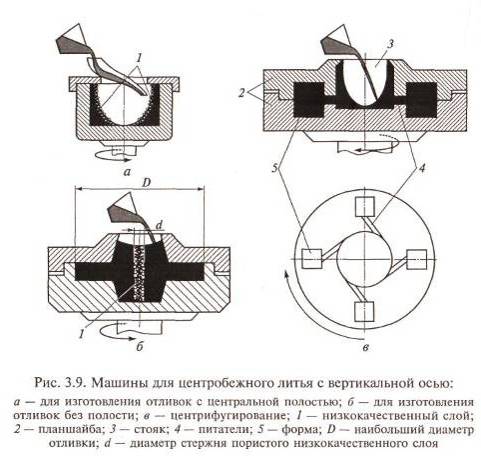

Применение машин с вертикальной осью вращения для изготовления заготовок с центральной полостью или без нее (рис. 3.9, а, б) нежелательно, так как свободная поверхность будет непрямолинейна, а слои 1, прилегающие к оси вращения {d- 0,35/)) будут низкокачественными. Разновидностью метода является центрифугирование (рис. 3.9, в), используемое для получения фасонных отливок в формах 5, расположенных на планшайбе 2 и соединенных со стояком 3 системой питателей 4; этот метод позволяет применять разнообразные формы, как разовые, так и многоразовые.

О состоянии и перспективах литейного производства в России.Литейное производство страны и региона многие годы находилось в сложных экономических условиях: в стране остро проявлялся кризис государственной инвестиционной системы, глубина и продолжительность которого привели к тяжелым, а в ряде случаев к катастрофическим последствиям для целых научных направлений, институтов, больших и малых предприятий этой важной отрасли.

В таких условиях консолидация научных сил, использование производственного потенциала, формирование инновационной политики, решение проблемы подготовки кадров стали насущной задачей экономической и промышленной политики государства и промышленных предприятий, заботой ученых и специалистов, научных организаций и учебных заведений. Можно сказать, что в настоящее время стоит задача возрождения литейного производства как отрасли промышленности на современном мировом уровне с использованием новейшего оборудования и передовых технологий.

Литейное производство является основной заготовительной базой машиностроения, его развитие зависит от уровня машиностроительного комплекса в целом. Общее количество предприятий, входящих в машиностроительный комплекс России, составляет около 7500 единиц. Доля машиностроения в общем промышленном выпуске продукции составляет около 20%.

В современных условиях отдельным отраслям промышленности присущи различные темпы развития. Удельная доля отраслей в общем объеме машиностроительного производства составляет: автомобильная - 56%; электротехническая - 14%; тяжелое и энергетическое машиностроение - 8%; химическое и нефтяное машиностроение - 4%; дорожное и коммунальное машиностроение - 3,5%; станкостроение и приборостроение - 2,5%.

В каждой из перечисленных отраслей важное место занимает изготовление комплектующих современными методами точного литья. К сожалению, большая часть литейных производств не в состоянии обеспечить высокие требования сборочных производств по качеству литых деталей и комплектующих. Это вызвано наличием устаревшего и изношенного оборудования, на котором невозможно обеспечить необходимые режимы технологического процесса, применить современные материалы.

Литейное производство выгодно отличается от других заготовительных производств (поковки, штамповки, сварки) тем, что методом литья возможно изготавливать заготовки, максимально приближенные по геометрии к самым сложным деталям машин. При современных литейных технологиях коэффициент использования металла достигает 95-97% в цветном литье и более 80% - в чугунолитейном производстве. Без сомнения, литейное производство и в будущем сохранит лидирующее положение среди заготовительных производств.

В настоящее время в России насчитывается около 1650 литейных предприятий, которые по экспертной оценке произвели в 2006 году 7,68 млн тонн отливок, в том числе из чугуна - 5,28 млн тонн, из стали - 1,3 млн тонн, из цветных сплавов - 1,1 млн тонн. В 1980 году в СССР объем производства отливок из сплавов черных и цветных металлов составил 25,8 млн тонн.

Объемы производства литых заготовок находятся в пропорциональной зависимости от объемов производства машиностроительной продукции, так как доля литых деталей в автомобилях, тракторах, комбайнах, танках, самолетах и других машинах составляет 40-50%, а в металлорежущих станках и кузнечнопрессовом оборудовании доходит до 80% массы и до 25% стоимости изделия.

Резкое снижение выпуска продукции энергетического, тяжелого машиностроения, судостроения, металлорежущих, деревообрабатывающих станков и кузнечно-прессового оборудования, тракторов, военной техники и др., начиная с 90-х гг., привело к тому, что выпуск отливок в России сократился с 18,5 млн тонн в 1985 г. до 4,85 млн тонн в 2000 г.

Серьезной проблемой литейного производства остается экология. При производстве одной тонны отливок из сплавов черных металлов выделяется около 50 кг пыли, 250 кг окиси углерода, 1,5-2 кг окиси серы, 1 кг окиси углеводородов. Весьма важной проблемой является утилизация твердых отходов литейного производства. Отработанные формовочные и стержневые смеси, относящиеся к 4-й категории опасности, составляют 90% отходов. Поэтому для каждого предприятия с точки зрения экономической целесообразности и экологической безопасности производства требуется регенерация отработанных смесей в местах их образования. С этой целью необходима срочная реконструкция литейных цехов, которая должна осуществляться на базе новых, экологически чистых технологических процессов и материалов, прогрессивных плавильных агрегатов, смесеприготовительного и формообразующего оборудования, обеспечивающих получение высококачественных отливок, которые будут отвечать европейским и мировым стандартам.

Поэтому необходимо смелее и увереннее использовать отечественное литейное оборудование (формовочные машины, линии), плавильное оборудование компании, отечественные формовочные связующие материалы, лигатуры и модификаторы. Для получения качественных литых заготовок в разовых песчаных формах в России имеются все необходимые исходные материалы (пески, глины, бентониты).

Для выплавки чугуна и стали в России производятся плавильные комплексы высокой надежности и качества, не уступающие немецким и американским. Для литейного производства современной России характерно следующее:

- 35% всех действующих литейных цехов выпускают литья менее 1,0 тысяч тонн в год, а от 1,0 тысячи до 5,0 тонн в год - 32% цехов;

- в песчано-глинистых формах в 2006 году было изготовлено 67,5% всех отливок, а в формах из холоднотвердеющих смесей только 10,2%;

- около 80% литейного оборудования в литейном производстве эксплуатируется более 20 лет, а современное (импортное) оборудование составляет всего около 6%, примерно 14% отливок получают вручную;

- из действующих около 2780 единиц чугуноплавильного оборудования 67,5% составляют вагранки, 30% - индукционные печи и миксеры и 2,5% - дуговые электропечи;

- наметилась ошибочная тенденция применения в качестве шихты некачественного дешевого лома с целью снижения себестоимости отливок, что часто приводит к повышению себестоимости литья за счет увеличения брака;

- за последние 6 лет реконструкции подверглись более 50 литейных производств, в основном крупных предприятий, таких как ОАО "Автоваз", ОАО "КамАЗ-Металлургия", ОАО "Балтийский завод", ФГУП "ПО Уралвагонзавод" и других;

- за последние годы резко сократилось число научных работников, практически все отраслевые научно-исследовательские институты по литейному производству после приватизации распались, а проектных организаций в неполной комплектации остались единицы;

- предприятия не получают необходимого кадрового пополнения практически всех категорий работников; выпускники вузов в основном работают не по специальности из-за экономической несостоятельности предприятий и их неспособности решать социальные вопросы.