- •1.Способы повышения качества стали

- •Современное состояние, место и значение литейного производства в машиностроении.

- •Литейное производство и его роль.

- •Изготовление отливок в песчаные формы.

- •2.3.Специальные виды литья.

- •Литье по выплавляемым моделям.

- •2.6.Роль отечественных ученых в развитии литейного производства.

Изготовление отливок в песчаные формы.

Литье в песчаные формы. Песчаные формы изготавливают из формовочных смесей, состоящих из кварцевого песка, глины (бентонита), воды и специальных добавок для повышения основных свойств смеси (прочность, газопроницаемость, податливость, противопригарность). При разработке чертежа необходимо учитывать специальные требования к отливке, обеспечивающие минимизацию механической обработки (оптимальные припуски на механическую обработку приближение формы заготовки к форме готовой детали).

Припуск на механическую обработку – поверхностный слой материала удаляемый на стадии механической обработки детали для обеспечения требуемой точности. Технологический литейный припуск – слой материала, удаляемый или не удаляемый на стадии механической обработки, облегчающий получение отливки. К технологическим припускам относят литейные уклоны, литейные радиусы (галтели), напуски, приливы, усадочные ребра или стяжки.

Литейные уклоны необходимы для удобства извлечения модели из формы без разрушения последней и для свободного извлечения стержня из стержневого ящика.

Литейные радиусы – закругления внешних и внутренних углов отливки и модели для получения плавного перехода в сопрягаемых стенках. Наличие литейных радиусов исключает осыпание формовочной смеси в углах формы при извлечении модели.

Напуски необходимы для упрощения изготовления отливки. Например, отверстия малого диаметра (до 50 мм) целесообразно выполнять сверлением, поэтому нет необходимости предусматривать отверстие при литье.

Приливы предназначены для удобства крепления отливки в приспособлениях при механической обработке и для захвата изделия при его транспортировке. Наличие ребер предохраняет отливку от коробления при кристаллизации и остывании литейного сплава.

Для изготовления песчаной формы используют модельные комплекты и опочную оснастку.

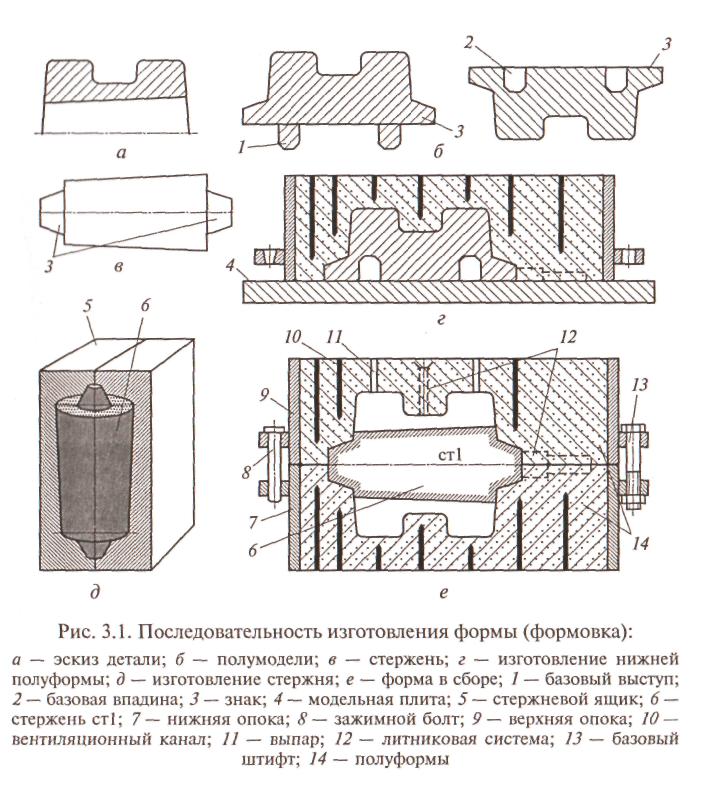

По чертежу отливки изготавливают модель. Для удобства изменения модели из формы ее часто выполняют из двух половинок. Для облегчения сборки полумоделей, в них предусматривают базовые выступы 1 и впадины 2.

Для обеспечения точного положения стержня в полости формы на модели у стержня изготавливают знаки 3, которые являются опорами для укрепления стержня. На модельной плите 4 в первую очередь получают нижнюю полуформу. Затем изготавливают верхнюю полуформу. Стержень изготавливают в специальном стержневом ящике из более качественной (стержневой) смеси.Если имеется несколько стержней, на чертеже они обозначаются ст1, ст2, ... (нумерация соответствует последовательности их укладки в форму). Полуформы14 размещаются внутри верхней 9 и нижней 7 опок. При сборке опоки базируются по базовым штифтам 13 и зажимаются болтами 8. Подвод расплава в полость формы осуществляется по литниковой системе 12. Для выпуска воздуха, находящегося во внутренней полости формы, предусматриваются выпары11. Для улучшения газопроницаемости формовочной смеси шилом протыкают вентиляционные каналы 10.

литье сплав отливка заготовка

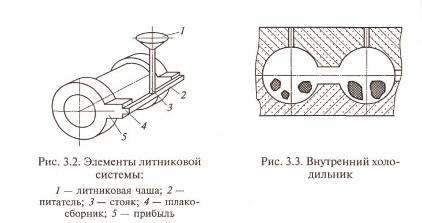

Литниковая система (рис. 3.2) состоит из литниковой чаши 1, стояка 3, питателя 2, шлакосборников4 и прибыли 5.

Шлакосборники необходимы для удаления шлаков из заливаемого расплава. Прибыль необходима для компенсации усадки застывающего расплава. Иногда отливка имеет значительную разницу объемов в разных частях.

В местах с малым объемом расплав застынет раньше, и возможен литейный брак (трещины или коробление в зоне малого объема).

Для выравнивания времени кристаллизации применяют холодильники (рис. 3.3), которые часто бывают внутренние и представляют собой твердые куски сплава, соответствующие заливаемому расплаву.

Метод литья в песчаные формы характеризуется низкой размерной точностью отливок, высокой шероховатостью их поверхностей. Однако он универсален (можно получать отливки массой от 100 г до сотен килограмм), не требует дорогого оборудования и оснастки.