- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Глава II.

ДАВЛЕНИЕ И УСИЛИЕ НА ВАЛКИ, МОМЕНТЫ И МОЩНОСТЬ ПРОКАТКИ

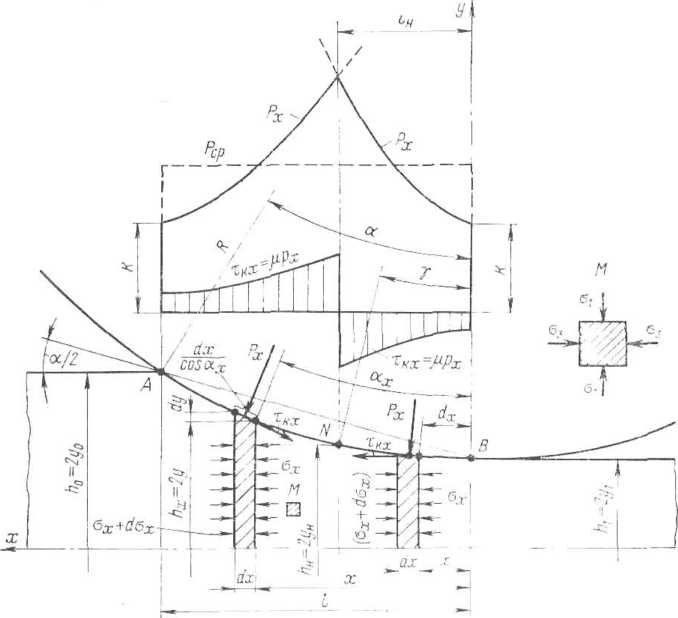

Давление при равномерной деформации металла

Для того чтобы облегчить понимание значения и влияния различных факторов в реальном процессе прокатки, введем понятие идеального процесса прокатки и рассмотрим его основные зависимости.

Идеальным процессом прокатки называется такой процесс пластической деформации металла вращающимися валками, при котором в любом вертикальном сечении зоны деформации горизонтальные скорости пластического течения металла постоянны по высоте этого

сечения и все волокла этого сечения получают (удлинение).

Идеальный

процесс прокатки является равномерным

и симметричным относительно оси

Идеальный

процесс прокатки является равномерным

и симметричным относительно оси х

(скорости и диаметры верхнего и нижнего

валков одинаковы). Все приведенные

в гл. I формулы справедливы именно для

этого равномерного (идеального) процесса

про катки.

Геометрической

зоной деформации в каждый данный момент

времени является объем металла,

ограниченный дугами захвата АВ

— а

и вертикальными плоскостями входа

металла в валки и выхода из валков,

проходящими соответственно через точки

А

и В

(см. рис. 1.30).

Процесс

прокатки — обжатия металла вращающимися

валками — возможен только благодаря

контактным силам трения; иначе говоря,

работа прокатки (деформации металла)

осуществляется только контактными

силами трения, возникающего по дугам

АВ

при вращении валков.

Контактные

силы трения создают объемное

напряженно-деформированное состояние

металла в зоне деформации. Таким образом,

постоянство скоростей и вытяжек всех

волокон в любом вертикальном сечении

обусловливает также постоянство

горизонтальных напряжений в этом

сечении, т.е. оХу

=

const.

Идеальный

процесс прокатки возможен только для

весьма широкой полосы, когда деформация

в направлении ширины настолько

незначительна, что ею можно пренебречь.

Отсюда следует, что идеальный процесс

прокатки соответствует такому объемному

напряженному состоянию металла в

зоне деформации, при котором деформация

осуществляется только в двух

направлениях — по осям х

и у,

а деформация в третьем направлении —

по оси г равна нулю.

Поэтому при анализе

напряжении

в объеме деформируемого металла можно

применять уравнения пластичности

па основе энергетической теории Губера

— Мизеса — Генки для плоской деформации

^=0) в общем виде (fie в главных

напряжениях, см. с. 20)

К

— **)* -f 4т%,

- (2тшах)'2

/г2, (II.

1)

где

ттах — максимальное касательное

напряжение при пластической деформации

(константа пластичности), равное ад/

КЗ ^0,58ад; к

— константа уравнения пластичности,

равная 2ттах ~ 1»15 <тд (см.

с. 19).

При

отсутствии разности скоростей

пластического течения металла по высоте

любого сечения в

зоне деформации (отсутствии внутренних

сдвигов) касательные напряжения хху=гух

(рис. 11.1)

в этих сечениях равны нулю (за исключением

точек на контактной поверхности, где

имеются контактные силы трения

т.,Поэтому

для идеального процесса cry =

а 1

н <ух=Оз

и для любого вертикального сечения

справедливо уравнение пластичности

(II.I) в главных напряжениях

oL

— оз

=

k. (II.2)

Рассматривая

бесконечно малый элемент толщиной clx

в зоне деформации и полагая ввиду

небольшой величины текущего угла a*

cos а*« ^ 1

и радиальное (нормальное)

давление рх

равным вертикальному напряжению (т.е.

рл/cosax&рхто\),

уравнение пластичности для идеального

случая процесса представим в следующем

виде:

Рх

— °х —

k =

const; (II.3)

dpx = dox.

Для

последующего определения полного

давления металла на валки Р

(или валков на металл) необходимо знать

радиальное давление рх

переменное по дуге захвата а

(по се проекции на горизонталь, называе

мой длиной контакта /). Однако в уравнении

(11.3) два неизвестных: рх

и

о*, поэтому для их нахождения необходимо

иметь второе уравнение с этими

неизвестными.

С

этой целью запишем условие равновесия

всех внешних и внутренних сил,

действующих па бесконечно малый элемент

шириной dx

с вы*

сотой

hx

= 2y

в зоне деформации в сечении па

расстоянии х

от оси валков (см. рис. II.1); при этом

учтем, что контактные (касательные)

напряжения тЛ- направлены в

противоположные стороны относительно

нейтрального сечения, а напряжения рх

являются радиальными (нор-

Рнс.

11.1. Эпюры распределения нормальных

(радиальных) давлений и касательных

напряжений (контактных сил трения)

по дуге захвата (по ее проекции на

горизонталь)

мольными).

Оба напряжения рх

и о.* действуют на площадку шириной

dxlcos ах:

2Х

= рх

-ch

■ sin a,. I tv———

cos av

-j-

crY„

— ( a,, -j- dox)

(y -\- cly) -

0. cos

<xx

" ‘ cos ax

' 'v

Заменяя

tgaX=dy/dx

и разделив все члены на ydx,

получим

dox Рх — ох dy , тх _q

dx у dx у

или, используя уравнение пластичности (II.3):

.dpJL L A-L l. Тх — о. (П.4)

dx у dx у

Здесь

и далее верхний знак перед тх

соответствует зоне отставания, а нижний

— зоне опережения (т. е. слева и справа

от нейтрального сечения, характеризуемого

точкой А' на дуге захвата).

Это

уравнение является основным для

определения величины р*

и оно называется д и ф ф ерей

ц и а л ьп ы м у р ав не и и е м д а в л е - н

и й при идеальном

п р о ц е с с е п р о к а т к п.

Для

решения этого уравнения необходимо

знать закон изменения контактных

напряжений (сил трения) %х

по дуге захвата.

Постоянство скоростей пластического течения всех волокон металла в любом вертикальном сечении при идеальном процессе прокатки должно вызывать скольжения по контактной поверхности, т. с. наличие разности горизонтальных скоростей металла см.ч и валков ивх по всей дуге

АВ,

за исключением точки N

нейтрального сечения, где эти

скорости равны и скольжение отсутствует.

Соответственно этой разности скоростей

по контактной поверхности действуют

контактные силы трения хх.

Поскольку

при прокатке металл деформируется

пластически, физическая природа этих

контактных сил трения будет отличаться

от сил трения, возникающих по закону

Кулона при обычном скольжении трущихся

поверхностей в условиях весьма малой

упругой деформации. Однако законы

контактного трения при больших

пластических деформациях исследованы

еще недостаточно и не имеют точного

математического выражения.

Поэтому

для идеального процесса прокатки считаем

действительным закон Кулона о трении

скольжения: тх

— (грх,

т.е. сила трения (касательное напряжение)

пропорциональна нормальному давлению

при постоянном значении коэффициенте)

контактного трения.

В этом случае дифференциальное уравнение нормальных давлений при идеальном процессе прокатки имеет вид

dpx ±

jx-P*- = 0. (II.4а)

dx у dx ' dx

Это

уравнение разрешимо относительно рх,

однако при подстановке текущих координат

у

и х

любой точки на дуге АВ

(соответствующей уравнению окружности,

центр которой смещен по отношению к

началу координат на величину f/i—fti/2)

получается весьма сложная конечная

формула, неудобная для практического

пользования.

Для получения более простых и достаточно точных расчетных формул предложено несколько способов; рассмотрим два из них, которые дают наиболее приемлемые результаты.

Первый

способ.

Заменяем процесс прокатки (осадки)

металла цилиндрическими валками

процессом осадки металла между

параллельными плитами (штампами),

причем в зоне отставания расстояние

между плитами равно hx

— 2yo—ho~Q.ons{,

а в зоне опережения hx~2y1

— =h{

—const

(ступенчатые штампы). В этом случае

dy

=

0, dy/dx~0,

дифференциальное уравнение (11.4а)

примет простой вид и решение его приводит

к простым и удобным для анализа формулам:

а) для

зоны отставания (дуга AN)

dpjdx -f ррх (2/h0) = 0; J dpjpx = — 2p/h0 f dx;

In px = — (2\xlho) x 4- C0.

При

x

— l

(сечение входа металла в валки) аЛ=0,

поэтому, согласно уравнению пластичности

(II.3):

Рх ~ Рл = Со = 1п к + 2И (l/ho).* ]п (Pjk) = tno (1 — х//);

my)

2ц

(//Л0);

pjk ; (115) j

б) для

зоны опережения (дуга BN)

dpjdx — ррх (2Ihx) = 0; j dpjpx = 2\Uhx [ dx- In px -- (2\Uhx) x + Cx.

При ;c=0 (сечение выхода металла из валков) (т*=0, поэтому, cor- I ласно уравнению пластичности (II.3):

ря

= рв = Ci = In

k;

In (pjk)

m1(xll);

mx = 2[i(lfh1)\ pjk — (П.6)

Согласно

полученным уравнениям (II.5) и

(11.6), от сечения входа I металла в валки

и сечения выхода металла из них но

направлению к г нейтральному сечению

давления возрастают по экспоненциальным

кривым. Точка пересечения кривых при

х—1п

определяет

положение нейтрального сечения

т0(\ —/„//) = т.х (IJI),

откуда

tH = ^= 1/2(1 — е)/(I —е/2) < 1/2, (II.7)

где

е=(Ло—hi)/h0

— относительное обжатие металла.

Таким образом, нейтральное сечение расположено правее середины дуги захвата (/н<//2).

Среднее

по длине контакта давление соответствует

средней ординате эпюры Рх,

т. е.

I I

Pep

Грхdx + Рхdxl = у|[ em'*"dx + j‘em'{l~xmdx

pcplk = Mm{e,n— 1), где m — u ——

—=к

h Cp ^ ^ 2(1 — e)

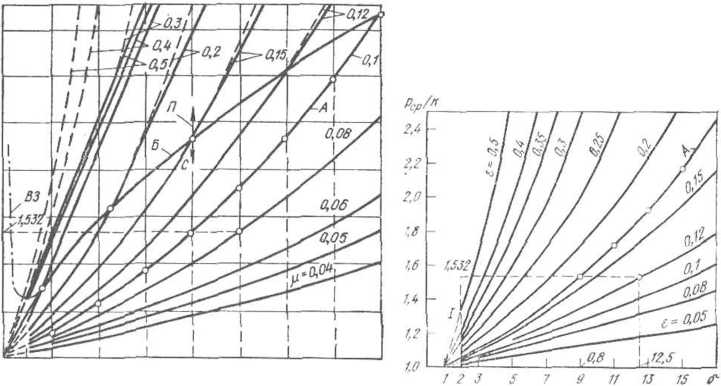

Согласно

уравнению (П.8),

среднее давление зависит от одного

параметра га. С увеличением т

среднее давление резко возрастает

(кривая А,

см, рис. II.2).

Рис.

11.2.

Кривые зависимости среднего давления

(отношения рср/к)

от параметра Uh

Ср

при различных значениях коэффициента

контактного трения:

А

—

кривая, зависящая от одного параметра

т:

5

— граница скольжения; В.

3

— кривая влияния внешних зон; П

— область наличия прилипания по дуге

захвата; С

— область скольжения

Рис.

II.3.

Кривые

зависимости отношения Рср

Ik

от

параметра б при различных значениях

относительного обжатия е:

А

— кривая, зависящая от одного параметра

т;

/—граница естественного захвата металла

валками

I J ! ( i I

I

' I

О

йи 0,4 0,6 0,8 1,0 1,2 1,йт(А)

2,4

Представим

отношение l/hcр

в следующем виде:

l!hcv

=

llhQ

[2/(2

- е)] llhy

[2(1—

в)/(2

- е)].

Очевидно,

что отношение (параметр) l/hcр

одновременно учитывает влияния толщины

деформируемого металла (к0

пли h:)

и степень обжатия е, т. е. является

наиболее универсальным (по сравнению

с l/hQ

или l/fh).

На

рис. II.2 представлены кривые зависимости

среднего давления (отношение рсР/к)

от отношения l/hc.Р

при различных значениях коэффициента

трения = const. Очевидно, что

с увеличением ///гср давление резко

возрастает, особенно при больших

значениях р..

Второй

способ

(А. И. Целикова). Дугу эахвата АВ

= а

заменим хордой АВ,

наклоненной к горизонтали над углом

a/2 = const (см. рис.

1)); тогда

ij = h\f2-j-(ct/2)x;dy/dx=a/2 = const.

В результате решения уравнения (II.4а) получим формулу А. И. Цс- ликова для среднего давления по длине контакта:

pjk

= 12

(J

- е)]./1е

(6

- 1 ))(hM(hMb

- П; (П.9)

положение нейтрального сечения

|/б

6+

л

I

hn/hi

(11.10)

2\х!а(при

ДА а/).

При больших значениях (практически при t)I>5) отношение асимптотически приближается к своему максимуму, равному

е/2).

(fciA)n, ах = I hJK = / 1/(1 — ё) ~ 1/(1

Формула

(II.9) является более точной для случая

прокатки по сравнению с формулой

(II.8)

(для осадки ступенчатыми плитами).

Однако она недостаточно наглядна, так

как для определения pcv

надо сначала найти отношение

h,l/h[

по

формуле

(П.9а). Для получения

более простои

и точной формулы для рСр

примем среднегеометрическое [а не

среднеарифметическое, как в формуле

(П.8)]

значение высоты нейтрального сечения

[см. уравнение (11.10)].

В результате получим (формула А. А. Королева)

Рс])

к

(Н.И)

ЦК

=

м

АЛ

Л|.|

=

2

ц

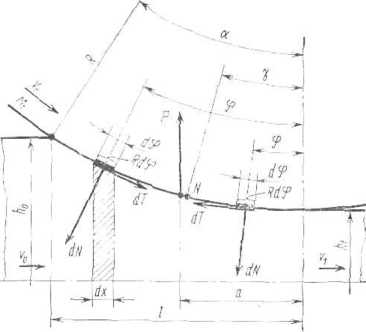

Ряс.

11.4. Элементарные силы d,N

и

dT.

действующие

от валков на металл в зоне отставания

(левее точки N)

и

и зоне опережения (правее точки N)

при

установившемся процессе прокатки

pcv/k=f

(6)

(рис.

3) аналогичны кривым, полученным по формуле (II.8). Так как формулы (II.9) и (11.11) в явном виде учитывают относительное обжатие

е,тоихследует считать более приемлемыми для прокатки, чем формула , для осадки (11.8). Разница в

подсчетах среднего давления по этим формулам для £<0,4 не превышает 4—8 %.

Полное

усилие на валок соответствует площади

эпюры давлении по длине контакта

(для ширины полосы b

=

1),

т. е.

Р

= Рс

р/, (11.11а)

где

I

— длина контакта

металла с валком (1~

)' ЯА1г).

Определим теперь момент, необходимый для вращения валков при прокатке.

Согласно

рис. П.4, в зоне деформации на бесконечно

малый элемент шириной dx

по элементарной дуге Rdcf

действуют от валков на металл

нормальная сила dN=pxRdq>

и касательная сила трения

dT=TxRdq>.

Действие этих сил от металла на

валок будет обратным, поэтому

очевидно, что нормальные силы d\r,

направленные по радиусу в центр

валка, не создают момента (Л1м=0).

Момент

прокатки определяется только контактными

силами трения dT,

направленными

по касательной к

окружности валка

и

противоположные стороны в зонах

опережения и отставания (правее и левее

точки JV,

соответствующей нейтральному углу

у).

Момент

прокатки для одного валка (при ширине

полосы b

=

1) Мх

—

1‘тЛ.

R2dx[)

— |'тд. R2d(p.

у О

С

некоторым допущением принимаем, что

по всей дуге захвата а контактные

силы трения постоянны, т. е. т*=тСр

(что равносильно также допущению, что

p.v = Pcp, так как тx

= [ipx)-

Тогда получим (формула Баюкова)

М1

- т(:р (а - 2Y)

^ тср /?2

а (1

- 2у/а). (11.12)

Подставляя

значение нейтрального угла по формуле

(1.69) в уравнение (11.12)

и заменяя тср=цРср

и

Rat&l,

получим

ML = Ч,рс I) /2 = ЧгР1 Ра = Ру[1, (И. 13)

где

а

— плечо приложения равнодействующей

Р

(усилия на валки); г[l

— afl

— коэффициент плеча приложения

сила Р.

Таким

образом, при принятом выше допущении

Tx=T,-p=const

и px=pcv=const

плечо приложения равнодействующей

давления металла на валок равно

половине длины контакта, т. е. ф=0,5.

В

действительности, как указано выше,

контактные силы трения т* и нормальные

(радиальные) давления рх

не являются постоянными по дуге захвата

(по длине контакта /, см. рис. II.1)

и коэффициент ф не равен 0,5.

При

идеальном процессе прокатки

равнодействующая Р

направлена вертикально через центр

тяжести эпюры давлений рх;

значит, абсцисса центра тяжести эпюры

хс

соответствует плечу а

приложения равнодействующей

относительно центра валка. Момент

прокатки (для одного валка) можно

выразить как момент элементарных

площадок (pxdx)

и приравнять его к моменту площади всей

эпюры рх:

i

= )’ (рх dx)x = Ра = рсР la = рср 1 (1 pi) = рар ipi2,

6

поэтому точная формула для определения коэффициента плеча приложения равнодействующей имеет следующий вид:

|

‘ 'н |

|

“ф -- Рср |

|

|

-|-

( |

0 |

|

Подставив значения рх из уравнений (II.8) и (II.9), рср из формулы (II.11) и /„ из выражения (11.10), получим формулу для определения плеча приложения равнодействующей:

Для in■<0,5 можно принять с достаточной ТОЧНОСТЬЮ, ЧТО £?m=l-j- ■ш+т2/2, тогда формула (П. 14) упрощается и принимает вид

* = ~ ([ - е 44^ < 4“ • (И.:14а)

1 — е/2

Очевидно, что при е^О величина г}- = 0)5, т.е. равнодействующая приложена посередине дуги захвата. С увеличением в и т коэффициент плеча уменьшается незначительно. Так, для т— 2,0 получим: при ь-= 0,2 ф=0,47, а при r = 0,5 ij: = 0,43.

Анализ этих формул и соответствующие экспериментальные данные показывают, что плечо приложения равнодействующей по своей величине равно (незначительно больше) абсциссе нейтрального сечения, т. е. Q —/и и ,ф='фн^0,5

Момент прокатки для двух валков равен

Мпр

= 2Ра

= 2Р\\>1, (II.15)

где следует определять по формуле (11.14), (II.14а), а Р — по формулам (II. 10), (П.11), (П.Па).