- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Основные расчетные параметры процесса прокатки

Коэффициенты деформации металла при прокатке

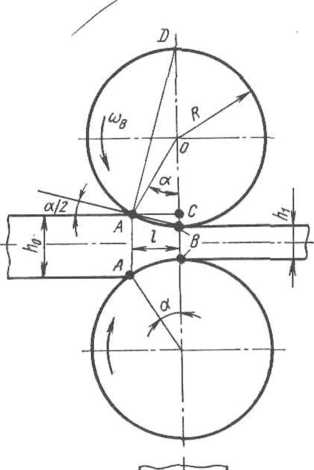

Пластическая деформация металла при продольной прокатке осуществляется при прохождении металла через зону деформации валков, вращающихся в противоположных направлениях (рис. 1.22).

Для упрощения прокатываемый металл будем в дальнейшем называть полосой независимо от того, какова форма его поперечного сече

ния. Ввиду того, что толщина полосы и

участок А

В

зоны деформации обычно значительно

меньше ширины полосы, при обжатии полосы

по толщине металл течет главным образом

в направлении ее длины (а не ширины), т.

е. в направлении наименьшего сопротивления,

и поэтому в большинстве случаев прокатки

уширение сравнению с ее удлинением.

полосы

незначительно по

(1.43)

относительным

обжатием е, т. е. отношением абсолютного

обжатия A/z

=

/i0

—

hi

к

исходной толщине полосы hQ:

г = ДЛ/Л0 - (h0 — hjlho = v0

=

] —hJho\ (142)

вытяжкой

X,

т. е. отношением длины полосы после

прокатки 1[

к

ее исходной длине 10:

Вследствие

того, что при прокатке сечение полосы

уменьшается главным образом за счет

ее удлинения, вытяжка всегда больше

единицы (обычно Я=1,2ч-2,0

и

более).

Если

обозначить сечения полосы до прокатки

через Fo—hobo,

а

после прокатки через F\=h\b\

и

соответственно объемы металла через

Vo

и

V\y

то

можно составить следующие соотношения:

уравнение

постоянства объема

(так как можно считать, что при

пластической деформации объем

металла не изменяется V'0

= V,):

VJV,

=

(MoWMi

W =

|

|

|

|

|

|

|

1 |

||

Г |

|

|

||

|

К\\\ч |

|

1 |

|

|

|

|

|

|

Рис.

1.22. Схема прокатки металла в валках

=(*0«/<ЛУ= 1; (1.44)

уравнения для определения вытяжки согласно формулам (1.43) и (1.44)

FJFX

= ljl0

= Я. (1.45)

Таким образом, вытяжка равна отношению площадей поперечных сечений полосы до прокатки и после.

Если прокатку полосы выполняют за несколько пропусков, то вытяжки (общая и в каждом пропуске) равны

Fp F0 F i Fz Fji—i ill \ \n \

'T~~ — — ~ Г- •• • — Л1 2 Л3--- Nn — Лср — Л0.

Fn F1 Fz Fa Fn

за

все проходы; п

— число

(1.46)

Таким образом, средняя вытяжка

Ьс»= VPJFn°=V к

Величины

средних вытяжек за пропуск для различных

случаев прокатки известны из

практических данных (например, при

прокатке блюмов и заготовок Л= 1,2-4-1,3

итГД.), поэтому в тех случаях, когда

требуется определить число пропусков,

необходимых для прокатки полосы сечением

F0

в полосу сечением Fn,

формулу (1.46) преобразуют следующим

образом:

п

=

(In F0

— In Fn)/ln

Xcp =

(lg F0

— Ig F„)/lg Яср. (1.47)

Во

многих практических случаях уширением

металла при прокатке можно пренебречь,

т. е. можно принять, что bQ=b\

(прокатка широких тонких полос); тогда

из уравнения (1.45) получим

X = 1г/10 — h0 bjh]_ Ьг т h0/hly (1-48)

т. е. вытяжка равна отношению толщины полосы до прокатки к ее толщине после прокатки.

Из

уравнений (1.42) и (1.48) следует, что

относительное обжатие е и вытяжка %

связаны определенной зависимостью. Так

как h\

= =

^0(1—р)>

то получим (при отсутствии уширения)

X = 1/(1 —е) (1.49)

и 8=1 — 1/Я. (1.50)

Таким образом, если известна величина обжатия, можно легко подсчитать вытяжку, и наоборот.

При обжатии в 50 % (s = 0,50) вытяжка равна 2; при прокатке с большими обжатиями (так называемыми «сверхобжатиями») вытяжка резко увеличивается и, например, при е = 0,90 вытяжка Я = 10, т. е. длина полосы увеличится в десять раз.

Угол захвата металла валками

Пространство,

ограниченное сверху и снизу дугами

захвата валков ЛВ

(см.

рис. 1.22),

боковыми гранями полосы и плоскостями

входа и выхода металла, называется

областью или зоной деформации металла.

Из

треугольников ЛВС

и АСО

следует, что ВС

—ВО

— СО

= =Н—R

cos rx=Ji

(1—cos

а). Так как BC=(hQ—h\)

/2=АН/2,

то получим следующую формулу:

cos

а

—

1 — Ah/D, (1.51)

выражающую

зависимость между углом захвата а,

обжатием Дh

и диаметром валков D.

При небольших углах захвата (а<10-И5°) можно принять, что sin а = а, т. е.

— cos а = 2sin2 (а/2) » 2(а/2)2 = а2/2.

Тогда формула (1.51) для определения угла захвата по заданному обжатию будет иметь более простой вид:

a^VWR. (1.52)

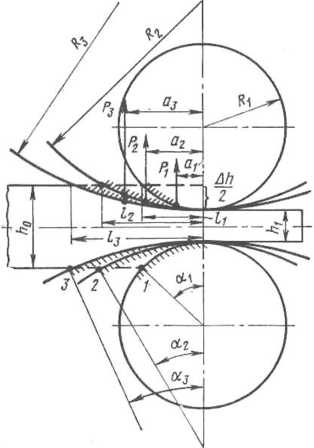

Из формулы (1.51) следует, что чем больше абсолютное обжатие при данном диаметре валков, тем меньше cos а, т. е. тем больше угол захвата а. Наоборот, одно и то же абсолютное обжатие Л/г можно получить на валках меньшего диаметра с большим углом захвата или на валках большего диаметра, но с меньшим углом захвата (рис. 1.23).

Процесс прокатки обеспечивается трением, возникающим между поверхностями валков и металла, поэтому в данном процессе силы трения являются необходимыми.

Приведем два примера, определяющих значение и величину сил трения при прокатке: рассмотрим момент захвата металла валками и установившийся процесс прокатки.

Предположим,

что полоса своей передней гранью

соприкасается с образующими вращающихся

валков в точках А

и А'

(рис. 1.24). В момент захвата металла

валками со стороны каждого валка на

металл

действуют две силы: нормальная (радиальная)

N

и касательная (тангенциальная) Т.

При относительном движении двух тел

возникающая сила трения равна нормальной

силе, умноженной на коэффициент трения

по плоскости скольжения, т. е. T=N\i,

откуда

TIN

= [А. (1.53)

Предположим,

что полоса тем или иным способом (например

рольгангом) подается к валкам и в

углах полосы, соприкасающихся с валками,

образуются небольшие площадки смятия.

Если не учитывать возникающих в момент

захвата сил инерции, то для того, чтобы

произошел захват металла валками

(втягивание металла в зев валков),

Предположим,

что полоса тем или иным способом (например

рольгангом) подается к валкам и в

углах полосы, соприкасающихся с валками,

образуются небольшие площадки смятия.

Если не учитывать возникающих в момент

захвата сил инерции, то для того, чтобы

произошел захват металла валками

(втягивание металла в зев валков),

Nslncc

Рнс. 1.23. Зависимость угла захвата, длины Рис. 1.24. Силы, действующие от валков на контакта и давления на валки от диаметра металл в момент захвата его валками валков при одном и том же обжатии

необходимо,

чтобы горизонтальные проекции сил Т

(втягивающие силы) были больше

горизонтальных проекций сил N

(выталкивающих сил), т. е. необходимо

соблюдение условия 27cos

а>2 Nsin

а.

Таким

образом, равнодействующая Р

должна быть направлена от вертикали в

сторону движения металла в зону

деформации.

Подставляя значение силы трения по формуле (1.53) получим

N[i

cos а > Nsin а,

откуда p,>tga^a или

a < |х. (1.54)

Это выражение называется условием захвата металла валками при прокатке и формулируется так: для того, чтобы валки захватили металл, необходимо, чтобы коэффициент трения был больше тангенса угла захвата или угол захвата был меньше коэффициента трения.

В результате анализа условий захвата, определяемых формулой (1.54), можно сделать вывод, что если угол захвата будет настолько большим, что тангенс его превысит коэффициент трения между металлом и валком, то валки не захватят металл (выталкивающие силы будут больше втягивающих) и прокатка его окажется невозможной.

В этом случае для обеспечения захвата нужно принять следующие меры:

уменьшить угол захвата: при прокатке на валках данного диаметра это можно сделать только за счет уменьшения абсолютного обжатия металла Д

h[см. формулу (1.52)];

Блюмов и заготовок на валках с насечкой или наваркой |

0,45—0,62 |

24—32 |

Сортовых профилей |

0,36—0,47 |

20—25 |

Листов и полос |

0,27—0,36 |

15—20 |

Горячая

прокатка

14

8

На валках с чистой поверхностью |

0,09—0,18 |

5—10 |

На валках с хорошей шлифовкой |

0,05—0,08 |

3-5 |

бочки (10—12-й класс шероховатос |

|

|

ти поверхности) |

|

|

То же, при смазке пальмовым, хлоп |

0,03—0,06 |

2—4 |

ковым или касторовым маслом или |

|

|

их заменителями |

|

|

Холодная

прокатка листов и полосы со смазкой

1

1 130 33 1

1 350 13J

1

1 600 ~ 200