- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Пластическая деформация металла

Пластичность—это способность металлического тела под влиянием внещних усилий остаточно изменять свою форму (при неизменном объеме) без разрушения. Чем выше степень деформации тела до появления первых признаков разрушения, тем выше' его пластичность независимо от ве

личины приложенных внешних усилий. Пластическая деформация осуществляется, главным образом, за счет сдвига кристаллов тела под действием касательных напряжений по определенным кристаллографическим направлениям и плоскостям с наиболее плотно упакованными атомами (например, в направлении диагоналей куба).

Разрушение — отрыв (разрыв) тела в результате достижения критического значения нормального напряжения; оно может происходить без предшествующей пластической деформации, если сопротивление отрыву меньше сопротивления сдвигу (хрупкие металлы) или после значительной деформации. В некоторых случаях разрушение может происходить также в результате действия касательных напряжений после пластической деформации.

Пластичность зависит не только от свойств вещества (определяемых его химическим составом, структурой, температурой, степенью и скоростью деформации), но и от механической схемы деформации. Механическая схема деформации имеет важное значение при обработке металла давлением, так как она позволяет повысить или понизить указанную выше природную пластичность.

При схеме напряженного состояния всестороннего сжатия вероятность разрушения металла путем отрыва мала, поэтому при этой схеме можно достигнуть наибольшей пластичности. Наоборот, при схеме всестороннего растяжения вероятность отрыва велика, поэтому пластичность наименьшая.

На

пластичность оказывает влияние не

только схема напряженного состояния,

но и абсолютная величина главных

напряжений, характеризуемая средним

(так называемым гидростатическим)

давлением оСр=р= (а1

+ 02~!-Оз)/3.

Чем больше сгСр, тем выше

пластичность, так как при больших

значениях аср металл уплотняется

(ликвидируются поры), облегчается

внутрикристаллитная и затрудняется

межкристал- литная деформация, повышается

сопротивление деформации. Когда 0з<0ср<

(01

+ 0.0/2

схема деформации имеет одну деформацию

удлинения (по оси максимального

напряжения <Г\)

и две деформации сжатия (по двум

другим осям). Такая схема всестороннего

сжатия с деформацией по одной из осей

обеспечивает наивысшую пластичность

(прессование — выдавливание металла

через очко матрицы, см. табл. 1.1),

но она требует приложения большого

усилия к деформируемому телу.

При 0Ср=02= (01 + <тз)/2 деформация е2=0 (например, уширение при прокатке широкого листа) механическая схема всестороннего сжатия обладает достаточно хорошей пластичностью.

Таблица 1.1. Механические схемы деформации основных технических процессов обработки металлов давлением

Схема

деформации

Необходимое

усилие

Схема

напряженного состояния

Пластичность

Процесс

Очень

хорошая

Хорошая

/

Высокое

Прессование

Прокатка

листов

![]()

/

Удовлетвори'

тельная

Среднее

Осадка

/

Пониженная

Низкое

Волочение![]()

![]()

![]()

0

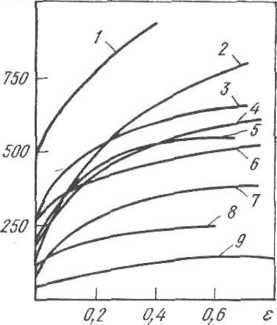

Рис.

1.15. Зависимость предела текучести <?т

различных металлов от относительного

обжатия в при холодной прокатке:

1

—

сталь 1X18I-19T,

Л0=1.5

мм; 2

— никель; 3

— нейзильбер; 4

— латунь Л62; 5 — мельхиор; 6

— сталь 10, /!«=2 мм; 7 — медь, Ао— = 10 мм; 9

—

алюминий

О

20 40 60 80 Степень '

дефорпации;

%

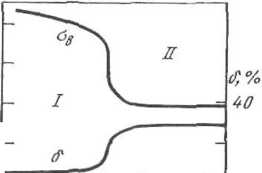

Рис.

1.14. Зависимость механических свойств

стали от степени деформации

О

200 500 700 10001,°

с

бЙ,

МПа

Рис.

1.16. Изменение свойств стали (предела

прочности ав

и удлинения 6)

при отжиге

При

разноименных схемах снижается усилие,

необходимое для пла-

стической

деформации, при этом уменьшается

пластичность.

Таким

образом, пластичность — не только

природное свойство ме-

талла, но и

его состояние, и она зависит также от

механической схемы

деформации (табл.

1.1). Поэтому при обработке давлением

малоплас-

тичных металлов не следует

применять схемы напряженного состояния

с

растягивающими напряжениями.

Деформация

металла в холодном состоянии

.Из

практики известно, что по мере увеличения

степени холодной де-

формации металл

утрачивает свои природные пластические

свойства и

становится жестким и

хрупким, т. е. трудно деформируемым.

На

рис. 1.14 приведены кривые, характеризующие

это изменение

при осадке образцов

из стали с содержанием 0,1%

С. Как видно из

рис. 1.14 при деформации

свыше 80 % металл почти полностью

теряет

пластические свойства

(удлинение становится почти равным

нулю).

бв,

МПа бт,

МПа

1000

800

600

400

200

Такие

диаграммы, которые показывают изменение

механических свойств металла в

зависимости от степени холодной

деформации, называются диаграммами

наклепа (упрочнения). Эти диаграммы

имеют очень большое значение, так как

они показывают состояние свойств

металла после определенной степени

деформации и возможность дальнейшей

его пластической деформации.

На

рис. 1.15 приведены кривые зависимости

сопротивления линейной деформации

от

от степени деформации для различных

металлов и сплавов.

Как

показывают исследования, при холодной

пластической деформации структура

металла изменяется: происходит

размельчение зерен металла и определенная

их ориентация в направлении наибольшей

деформации.

Для

восстановления пластических свойств

металла с целью дальнейшей его

деформации необходимо снять наклеп и

возвратить метал-

/200

7/0О

/О

20 30 40 SO

С,,

%

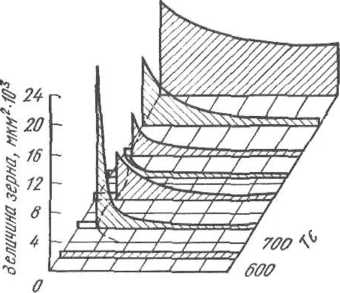

Рис.

1.17. Пространственная диаграмма

рекристаллизации стали

/ООО

А'

ш

^ i

ООО

$

(V

лу

его прежние механические свойства. Для

этой цели холодная пластическая

деформация всегда сопровождается

промежуточными нагревами (отжигами)

деформированного наклепанного металла.

В

процессе нагрева наклепанного металла

в нем будут происходить следующие

процессы: возврат / и рекристаллизация

II

(рис. 1.16).

Возврат

происходит при нагреве наклепанного

металла до низких температур (для стали

до 400—500°С). При таком нагреве структура

металла не изменяется, но внутренние

напряжения в металле снимаются и

пластические свойства его несколько

повышаются (уменьшаются предел

прочности, предел текучести и твердость,

увеличивается удлинение.)

Рекристаллизация

происходит при нагреве деформированного

металла до более высоких температур,

при которых происходит полное перерождение

структуры металла (рост зерна) и возврат

его механических свойств.

Процесс

рекристаллизации является неотъемлемой

технологической операцией при всякой

холодной деформации металла (прокатке,

волочении и т. д.), ,и он имеет большое

практическое значение. Благодаря

рекристаллизации происходит полное

восстановление механических свойств

металла и перерождение его структуры,

чем обеспечивается возможность

дальнейшей его холодной деформации.

При

изучении влияния процесса рекристаллизации

на изменение механических свойств

деформированного металла необходимо

иметь в

виду

одно очень важное обстоятельство—

величину зерна после рекристаллизации.

Оказывается, что величина зерна зависит

от многих факторов: степени деформации,

температуры, продолжительности

нагрева, размера исходных зерен и

т. д. Для каждого металла есть своя,

определенная (так называемая критическая)

степень холодной деформации, после

которой рекристаллизацион- ный отжиг

вызывает нежелательный рост зерна.

Эта степень деформации называется

критическим

наклепом.

Например, холодную прокатку листовой

стали с содержанием

около

0,1

%С надо заканчивать или при очень малом

обжатии (нагартовка около 2—4%)

или при больших обжатиях — по-' рядка

30—60 %. Средние обжатия в пределах 7—12

% соответствуют критическому наклепу,

при котором в процессе последующей

рекристаллизации образуется очень

крупнозернистая структура металла.

При такой структуре листовая сталь с

содержанием 0,1 % С не годится для глубокой

штамповки.

На

рис. 1.17

приведена так называемая

пространственная диаграмма

рекристаллизации стали.

Из

этой диаграммы наглядно видно наличие

критических степеней деформации (до

10%),

вызывающих большой рост зерна. Величина

этих критических степеней деформации

различна для разных температур

рекристаллизации.

При

температуре нагрева, несколько большей,

чем температура фазового превращения,

можно получить мелкое зерно независимо

от степени наклепа; при температурах,

значительно превышающих верхнюю

критическую точку Лс3(>1100оС),

зерно получается крупным для всех

степеней предшествующей деформации.

Практическое значение таких диаграмм

очень большое, так как они позволяют

правильно выбрать

нужный технологический процесс холодной деформации и отжига наклепанного металла с тем, чтобы получить более мелкозернистую структуру металла и необходимые механические свойства.

Деформация металла в горячем состоянии

Горячей обработкой металла называется деформация его при температурах, превышающих температуру рекристаллизации.

Деформация при температуре ниже температуры рекристаллизации сопровождается наклепом (упрочнением), так как рекристаллизации зерен металла при этом не происходит, т. е. в этом случае имеет место собственно холодная деформация, хотя температура металла и выше обычной комнатной (или цеховой) температуры (иногда такую деформацию называют теплой). Интересно отметить, что температура рекристаллизации чистых свинца, олова и цинка равна около 20°С, поэтому холодная деформация их при этой температуре, строго говоря, является горячей деформацией, так как при этом происходит полная рекристаллизация этих металлов и практически они не упрочняются (не имеют наклепа). Это свойство указанных металлов широко используют в лабораторных условиях при проведении опытов по изучению различных условий их деформации, так как результаты этих опытшз в некоторой степени могут быть сравнимы с горячей деформацией стали, проведение опытов с которой затруднительно ввиду необходимости нагрева ее до высоких температур (свыше 1000 °С).

Что же происходит с металлом при горячей деформации?

Выше указывалось, что всякое пластическое изменение формы тела сопровождается упрочнением (наклепом) материала. Однако если деформ ация металла происходит при высоких температурах, то наряду с упрочнением металла происходит и его рекристаллизация, т. е. перерождение зерен металла и снятие всех внутренних напряжений.

Если продолжительность времени рекристаллизации металла достаточна для снятия его упрочнения, то наклепа металла в процессе деформации не будет. Величина зерна деформированного в горячем состоянии металла будет определяться при этом температурой окончания деформации и степенью деформации согласно диаграмме рекристаллизации (см. рис. 1.17).

Так как при горячей деформации металлов пластические свойства их выше, а сопротивление деформации (давление со стороны рабочего инструмента, например валков) ниже, чем при холодной деформации, то отсюда следует, что горячая деформация экономически более выгодна, чем холодная, поэтому последнюю применяют только в том случае, если по различным техническим и технологическим требованиям готовый катаный продукт нельзя получить в горячем состоянии (например, тонкую стальную ленту, проволоку и т. д.).

При выборе режима горячей прокатки необходимо учитывать температуру нагрева металла перед прокаткой.

Если

эта температура нормальная (выше

температуры Ас3

и ниже температуры перегрева), то металл

будет обладать большой пластичностью

и легко поддаваться деформации. При

этом если температура окончания

деформации будет:

а) высокой

(выше Ас3)

и время охлаждения металла после

прокатки достаточным, то металл

получится крупнозернистым, так как рост

зерен будет продолжаться и после

окончания прокатки;

б) близкой к критической температуре Лс3, то металл получит наиболее устойчивую мелкозернистую структуру;

в) ниже

температуры Лсъ,

но выше Ас\

и при этом степень деформации

(относительное обжатие) будет критической

(8—15%), то возможен рост зерна;

г) ниже

Ас{

(например, для углеродистой стали ниже

680 °С), то металл после деформации

останется с наклепом, так как

рекристаллизация при этой температуре

полностью произойти не может.

Если температура нагрева металла перед прокаткой очень высокая (например, для углеродистой литой стали выше 1350 °С), то вследствие большой величины зерен и возможного окисления зерен и межкрис- таллической прослойки между ними (ввиду увеличения сродства' металла с кислородом при высокой температуре) пластичность металла будет пониженной; при последующей деформации могут появиться трещины от перегрева на поверхности металла, что может привести в дальнейшем к его браку. В этом случае необходимо деформацию прекратить, охладить металл и снова нагреть его до нормальной температуры горячен деформации.

Для

подсчета усилий, требующихся для горячей

деформации металлов и их сплавов,

необходимо знатъ

прочность этих материалов

( предел текучести) при тех температурах,

при которых производился горячая

деформация. Чтобы определить прочность

металлов'при различных температурах,

в лабораториях проводят специальные

опыты по растяжению (или сжатию)

металлических образцов при этих

температурах. Образцы при этом

помещают в небольшие электрические

печи, смонтированные непосредственно

на испытательных машинах (рис. 1.18). По

полученным данным для каждой марки

стали строят графики, на которых по оси

ординат откладывают предел прочности

(текучести), а по оси абсцисс— температуру.

На рис. 1.19 представлены такие графики

для углеродистых и легированных сталей

и цветных металлов. Графики показывают,

что при температурах выше 1000 °С для

углеродистой стали всех марок величина

предела текучести почти одинакова

независимо от содержания в этой стали

углерода, марганца и кремния. Предел

текучести легированных сталей при

высоких температурах выше, чем

углеродистых. Величина предела текучести

металлов зависит также от скорости

деформации (чем выше скорость деформации,

тем выше предел текучести (рис. 1.20).

Определение предела текучести стт и фактического (действительного) сопротивления металла деформации ад при линейном растяжении и сжатии образцов осуществляется на специальной машине, называемой пластометром. На нластометре можно проводить испытание образцов при различных значениях температуры, степени и скорости деформации.

Расчетное значение сопротивления деформации рекомендуется определять по эмпирической формуле В. И. Зюзина и А. В. Третьякова

сГд = fccfo', k — ku kg, ,

где

Go — базисное значение

сопротивления деформации, принятое для

некоторых средних параметров: температуры

1000 °С, скорости деформации и—АО

1/с и степени деформации е=0,1, при которых

£ = 1; kt,

ku

и k

е — так называемые термомеханические

коэффициенты: температурный, скоростной

и степени деформации.

В

справочной литературе А. В. Третьякова

и В. И. Зюзина приведено большое

количество таблиц

и

кривых для определения сг0

и термомеханических коэффициентов;

некоторые данные из них представлены

в табл. 1.2.

Пример. Определить <тд для стали 45 при t=1200°С, и=5 с~1 и е=0,15. Пс* табл. 1.2 находим; о0 = 83 МПа; 6t = 0,58; 6U=0,93 и fce = l,13, поэтому £=0,61, ад=-

=51 МПа.

Таблица 1.2. Значения a0, kt, ku и kB для некоторых марок стали

Марка стали |

о0, МПа |

kj при t, °С |

ka при И, С 1 |

ke при е |

||||||

900 |

1100 |

1200 |

0,5 |

5 |

50 |

0Л5 |

0,25 |

0,40 |

||

45 12ХНЗА 1Х18Н9Т |

83 100 122 |

1.27

|

0,75 0,76 0,76 |

0,58 0,52 0,59 |

0,65 0,65 0,81 |

0,93 0,9 0,94 |

1,29 1,25 1,17 |

1.13

|

1,26 1,28 1,3 |

1,32 1,34 1,36 |

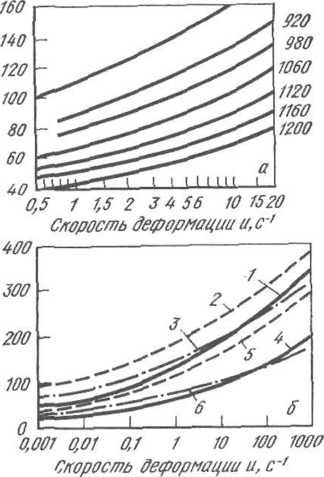

На рис. 1.21 приведены экспериментальные кривые зависимости сгд низкоуглеродистой стали (ОД7 % С) от обжатия; очевидно, что при увеличении скорости деформации сопротивление деформации резко увеличивается.

Рис.

1.19. Зависимость предела прочности

(текучести) различных металлов и

сплавов от температуры:

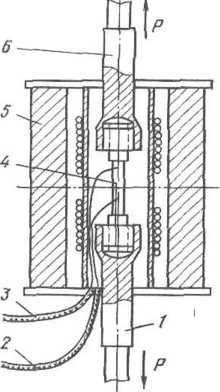

Рнс. 1.18. Схема устройства для испытания »а растяжение стальных образцов при высоких температурах:

/—

Х12Н9Т; 2 —сталь 50; 3

— Ст5; 4 —СтЗ; 5 — латунь; 6 — дюралюминий

— верхняя термопара-. 4 — стальной образец; 6 — двухсекционная индукционная печь; 6— верхний захват

О

10 20 30 40 с, %

800°С

О 10 20 30 40 £, %

Рнс. 1.21. Зависимость сопротивления деформации <Уд низкоуглеродистой стали (0,17 % С) от обжатия за проход г при различных скоростях деформации и и температурах: а — 1000 °С; б — 1100 °С; в — 1200 °С

Рис. 1.20. Зависимость предела текучести при различных температурах от скорости деформации:

а — для низкоуглеродистой стали; 6 — для легированной стали при е=0,3 (/, 4 — ШХ15; 2, 5 — ЗОХГС; 3, 6— 1Х18Н9Т; /—3— 1000°С; 4-6 — 1200 °С>