- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

It]* 205-0.984 Номинальный момент электродвигателя

45 575

0,76

кН-м.

Таким образом, МВ>МПР.

Затем следует выполнить расчет редуктора и расчеты на прочность цепи и вала ведущих звездочек.

Определим динамическую силу, возникающую при падении обрезка на опорную плиту горизонтального участка транспортера. Вес обрезка G—10 кН; (5=30°; /i=3 ы. Живая сила падающего обрезка (при ц=0,4)

h ~ .

Е0 = Gh — Лтр = Gh — (iiG ——г- = 9 кН- м.

sin

опорная

плита определим при зесе плиты

Опорную плиту представляем в виде двухопорной балки, для которой потенциальная энергия от фиктивной нагрузки, заменяющей действие удара, выражается формулой (Х.29). При 1—3 м, £=2,1*10® кПа и /=0,015 м4 получим

ра I» рг

и = ~шГ = о,1мо8 кН’м*

Приравнивая Ey=*U, получим

. ' Р= /о,П« 108 = 3300 кН. '

Напряжение в сечении А—А плиты при №=50000 см3 Р1 3300-103-300

= 50 МПа.

4-50000

Для уменьшения действия удара обрезка над плитой подвешен маятник (буфер) с грузом на конце.

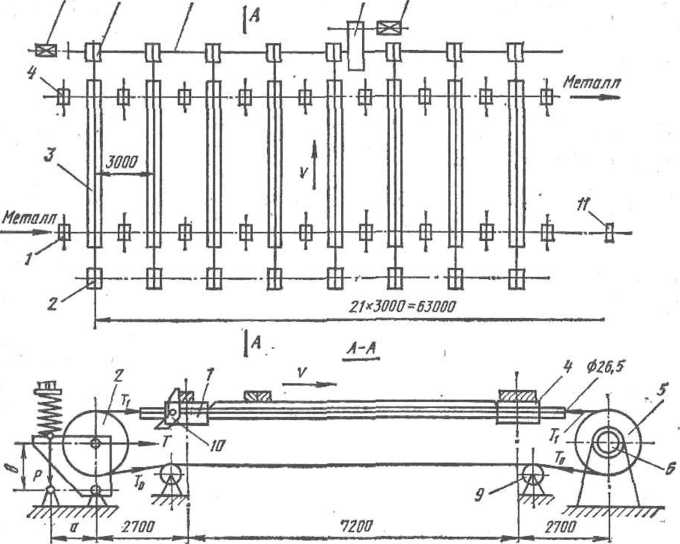

Пример 61. Выполнить расчет канатного транспортера (шлеппера) для перемещения горячих заготовок с отводящего рольганга за первой группой непрерывного заготовочного стана на боковой (обводной) рольганг перед ножницами,

КА

5 5

7

8

Рнс.

Х.24. К расчету канатного шлеппера:

/

— подводящий рольганг; 2

—

натяжные блоки: 3

— рельсовый направляющий настил: 4—

отводящий

рольганг; 5

— приводные блоки (барабаны); 6—

приводной трансмиссионный вал; 7 —

редуктор; 8

— электродвигатель; 9

— опорный ролик; 10

— шлепперная тележка с упорным пальцем;

11

■— опускающийся упор в конце рольганга;

КА

— командоаппарат

Дано: три заготовки сечением 120x120 мм, длиной 62 м, весом 72 кН каждая передвигаются одновременно; скорость передвижения и<=1,3 м/с, число канатных шлеп- перных тележек л=22, шаг между ними 3000 мм; длина (ширина) шлеппера (22—1)3 — =63 м; коэффициент трения скольжения горячего металла по направляющим рельсам ц=0,4 (рис. Х.24).

Усилие натяжения канатов, необходимое для передвижения трех заготовок:

Q = 3-72-0,4 = 86,4 кН.

Принимаем, что ввиду неравномерной вытяжки канатов только четыре шлепперные тележки одновременно соприкасаются с металлом и передвигают его. Усилие на каждом канате Qi = 21,6 кН.

Натяжение каната создается (воспринимается) пружиной на шарнирной опоре натяжного блока. Устанавливаем пружину: диаметр витка d—30 мм; средний диаметр пружины £>Ср=130 мм; число рабочих витков я = 8; высота пружины в свободном состоянии #=350 мм. При максимальном допускаемом напряжении кручения для м»ате-

риала пружины (сталь 65 Г) [т] =350 МПа пружина способна воспринимать (создавать прн затяжке) усилие

nd* л-303 Л

Р'иах 88 8£>ср [Т1'" 8-130 За0-28'6 кН-

Так как потери от изгиба каната при огибании блока малы, то можно считать, что натяжения набегающей и сбегающей ветвей каната равны между собой, т.е. Т\^Т0.

Тогда при равенстве плеч а=*Ь максимальное усилие на ось натяжного блока будет г = 70+Г,-Ртах=28,6 кН. По ГОСТ 3070—76 выбираем канат типа 6x19+1с (шесть прядей по 19 проволок на одной сердцевине) диаметром dK—26.5 мм; вес 1 м каната «?=25 Н/м=0,025 Н/мм. При Гс = 14,3 кН и расстоянии между приводным и натяжным блоками /=12,6 м максимальная стрела провеса нижнего каната

qp 0,025.12 600*

f~ 8Т0 “ 8-14300 “ ММ‘

Для уменьшения свободного провеса каната и увеличения угла обхвата блоков для нижней ветви каната устанавливаем опорные (направляющие) ролики.

Определим статический момент на валу приводных блоков (барабанов), необходимый для привода канатов всех 22 шлепперных тележек; диаметр приводных барабанов £)б=1000 мм:

а) момент, необходимый для транспортировки трех заготовок четырьмя шлеппер- ными тележками:

M! = Q~- =86,44-= 43,2 кН-м; |

2 2

б) момент, необходимый для перемещения (22—4) = 18 шлепперных тележек, не соприкасающихся с металлом; вес каждой тележки 250 Н:

М2 = 18*250-— = 2,25 кН-м;

2

|

в) момент трения в осях вращения всех натяжных блоков, установленных на подшипниках качения; dTp=l60 мм; ц=0,005:

0,16

Afa = 22* 28,6-0,005—-— = 0,25 кН-м;

г) момент трения в подшипниках вала приводных блоков (барабанов); dTp=>

=220 мм:

Мл= 18-28,6-0,005= 0*3 кН-м;

д) то же, от четырех ведущих шлепперных тележек:

0 22 •

М6

= 4 (28,6 + 21,6)0,005 —=0,1

кН-м. - ч|

U

Суммарный статический момент на приводном валу М — 2/И = 46,1 кН-м.

Статический момент, приведенный к валу электродвигателя при передаточном числе редуктора i=23,4 и т) = 0,9: *

46.1

. Мпр= 23,4-0,9 ’ кН'М*

Для привода шлеппера установлены два электродвигателя переменного тока, передающие момент через два редуктора на один общий вал приводных блоков (барабанов); мощность каждого электродвигателя 60 кВт (577 об/мин); номинальный момент двух электродвигателей

2-60

Мн

=

9,56

~ь7~

= 2,03

кН-м.

Электродвигатели допускают перегрузку 6=1,5. При скорости передвижения металла о«=1,3 M/c=const угловая скорость ведущих барабанов Шд = 2и/Ьб—2,6 1/с. Угловая скорость электродвигателя соД8= (л/30)гсдв=60 1/с; передаточное число редуктора

< = -^- = 23,4. шб

Расчет каната на срок службы (количество повторных перегибов до разрушения) :

а) напряжение изгиба в канате

где Р — коэффициент структуры каната, выбранного по ГОСТ; d= 1,7 мм — диаметр проволоки в канате; Dt — диаметр приводного барабана;

б) среднее напряжение на разрыв в ведущем канате при площади поперечного сечения всех проволок в канате F=259 м-ма

T0 + Qi 14,3 + 21,6 в

оР = = — Ю3 = 138 Н/мм2;

в) коэффициент долговечности каната определяем по формуле

Ь= <4/100/ Стр/10Л ,

где А= 120 — коэффициент, зависящий от структуры каната и материала канавки блока;

k = D6/dK = 1000/26,5 = 38;

6 = 120/100^ 138/10.38 = 0,86.

г) число повторных перегибов каната при коэффициенте работоспособности его C=8*10s (по каталогу)

z = C/64= 14,5-105;

д) канат имеет два перегиба (на двух блоках) и работает при 30 включениях шлеппера в час. Число перегибов каната в час п=2*30=60. Число часов работы каната до разрушения

h = г!п = 14,5* 105/60 = 24500 ч,

т. е. около четырех лет эксплуатации.

Далее необходимо провести расчет блоков приводного трансмиссионного вала и редуктора.

Моталки

Моталки применяют для сматывания прокатанного металла в рулоны и бунты.

На современных высокоскоростных (20—40 м/с) станах холодной прокатки применяют моталки с безредукторным приводом барабана непосредственно от электродвигателя большой мощности.

На рис. Х.25, а дан разрез по барабану моталки конструкции ВНИИметмаша для непрерывного четырехклетевого стана холодной прокатки 2500.

Смазка

Рис.

Х.25. К расчету моталки стана 2500 холодной

прокатки полосы:

Зажим переднего конца полосы губками 1 и 2 и разжатие сегментов 6 и 4 осуществляются одним пружинно-гидравлическим устройством, воздействующим на шток 7 и ползунок 10, последний перемещает верхний клин 3 и зажимает полосу губками; в то же время происходит раздвижение сегментов 4 и 6 клином 5. При обратном ходе щтока с ползуном зажим полосы освобождается и сегменты сближаются (перед съе-

мом рулона с барабана моталки). Козырек 9 предназначен для облегчения ввода переднего конца полосы в губки и закрытия шели при наматывании полосы на барабан моталки.

При наматывании рулона массой 15—25 т с натяжением полосы!1 100—150 кН барабан 8 моталки испытывает большие напряжения, поэтому он должен быть прочным и жестким. С этой целью при конструировании необходимо стремиться увеличивать внутреннее сечение тела барабана и по возможности уменьшить сечение сегментов (Не снижая их жесткости) при заданном наружном диаметре барабана.

Как было указано выше, для получения качественной полосы (равномерной толщины по ширине и длине) процесс холодной прокатки и сматывания прокатанной полосы в рулон должен быть устойчивым, т. е. натяжение полосы Т и скорость ее должны быть при этом постоянными (T=const; y=const). Отсюда следует, что мощность на барабане моталки при сматывании полосы в рулон с натяжением будет также постоянной;

^нат = Tv — const. (Х.53)

Так как в процессе наматывания полосы при T=const радиус рулона увеличивается, то очевидно, момент на барабане будет переменным:

Мк&у

=

TR = Tviсо, (Х.54)

где R и ш — текущие (переменные) значения радиуса рулона и угловой скорости барабана моталки.

Таким образом, электрическая схема автоматизации процесса смотки полосы в рулон должна обеспечивать непрерывное уменьшение угловой скорости барабана моталки по мере увеличения радиуса рулона.

При сматывании в рулон прямолинейная полоса изгибается по радиусу, равному радиусу рулона, и при этом все ее поперечные сечения испытывают упруго-пластический изгиб. Момент упруго-пластического изгиба равен

Му.п = М^п-1/2Гг),

где W2 — момент сопротивления половины упругой зоны, имеющей высоту z от нейтральной линии сечения полосы (см. с. 300).

Момент изгиба полосы действует в той же плоскости, что и момент натяжения полосы, поэтому по правилам механики можно считать, что он приложен к валу барабана-моталки.

Для совершения работы изгиба полосы от барабана моталки (т.е. от электродвигателя ее привода) потребуется затрата дополнительной мощности.

Ввиду того, что точно определить значения г и W2 не представляется возможным, при определении дополнительной мощности двигателя моталки примем (с некоторым запасом), что при сматывании в рулон полоса испытывает пластический изгиб по всему сечению, т.е. Wz— =0; тогда

ЛГ

уп

где R — минимальное значение радиуса рулона, равное радиусу барабана моталки.

Мощность электродвигателя привода моталки можно определить по формуле

Л'дв = (Л^нат + AU/П, (Х.55)

где г] — к. п. д. привода.

При определении/Упат, согласно формуле (Х.53), следует учитывать наибольшее натяжение

T

= oHbh, (Х.56)

где Он — удельное натяжение полосы, МПа; b и Л — ширина и толщина полосы, мм.

Для получения устойчивого -процесса холодной прокатки и наматывания полосы на барабан моталки на практике стремятся работать с большими удельными натяжениями. Однако из-за опасения обрыва полосы (при наличии мелких трещин-концентраторов на ее боковых кромках) это натяжение не допускают свыше 0,5—0,8от, где от — предел текучести материала полосы (с учетом наклепа ее при холодной прокатке). Обычно принимают: при прокатке и сматывании в рулон полосы толщиной до 1 мм он=0,3—0,8от; толщиной более 1 мм ан = 0,2—0,4ат.

Пример 62. Выполнить расчет моталки четырехвалкового стана 2500 для холодной прокатки полосы.

Дано: минимальная толщина полосы h~0,6 мм; максимальная ширина полосы 6=2350 мм; скорость прокатки (сматывания полосы в рулон) w = 21 м/с; предел текучести материала полосы ат=320 МПа; радиус барабана моталки 400 мм (см. рис. Х.25, б).

Натяжение полосы, принимая ои — 0,3350*= 107 МПа:

Т = сн bh — 160 кН.

Мощность на барабане моталки для сматывания полосы в рулон при натяжении полосы Т

кц • м

Л^нат ~Tv — 160-21 = 3360 = 3360 кВт.

с

Мощность на барабане моталки, требуемая для пластического изгиба полосы:

2350.0,62 Л , 2и 2-21

Wn = = 211,5 мм3; о = -^-^- = 51 1/с;

Ми = Л[и'8 == 320-211,5 = 68 кН-мм = 0,068 кН-м;

Л/иа = МИг <*> — 0,068*51 » 3,5 кВт.

Таким образом, при сматывании в рулон тонкой полосы (Л=0,6 мм) дополнительная мощность на пластический изгиб ее вокруг барабана моталки незначительная и составляет только около 0,1 % от мощности натяжения. Однако следует отметить, что мощность изгиба может быть значительной при сматывании в рулон толстой полосы. Например, при /t=4 мм получим Л/иа=30 кВт при со = 10 1/с.

Потребная мощность электродвигателя при tj = 0,95

Д^дв = (3360 -f- 3,5) f/0,95 = 3600 кВт.

Для привода моталки установлен двигатель постоянного тока мощностью 3800 кВт (500 об/мин).

Рассчитаем на прочность вал барабана моталки. Дано: вес рулона 250 кН; вес барабана моталки 120 кН; суммарный вес, действующий вниз, 250+120=370 кН. Принимаем, что натяжение полосы Г=160 кН направлено горизонтально; тогда результирующая нагрузка, действующая на барабан моталки:

Q = V 370? -f- 160? « 400 кН.

Считаем, что поворотная опора плотно прилегает к концу консольного вала барабана моталки и воспринимает опорную реакцию; тогда расчетная схема может быть представлена в виде трехопорной балкн с распределенной нагрузкой <7=Q//2=400/3,6— = 110 кН/м.

Применяя уравнение трех моментов, получим

2МП (1П + /п+1) =-6о)n+i ;

U+i

qi\

ln*°lf, ln+i=*li-, bn+\—/s/2; моментная площадь ш„+1=со2=—- — /2, поэтому

О о

2ЛЫ<1+;2)=~«'2/4;

tfa ПО’3,63

Мв =— — = ■■ ,———: =— 88 кН-м;

(/1 + /2) 8 (3,7 -j- 3,6)

Мв 88

КЛ=- ——=-23,8 кН; ql2 мв 110-3,6 88

Rc-Jt + ~ = — ij=173'7 кн;

RB^ql2+RA—Rc= ПО-3,6+ 23,8- 173,7 = 246,1 кН.

Mx^^cx-~x = Rc х-. .

Для нахождения максимума приравниваем производную нулю:

Rc— 9* — 0; х = Rq/q = 173,7/110 = 1,57 м;

110-1,57?

Мшат = 173,7-1,57 — = 110 кН-м.

Момент сопротивления сечения вала барабана в пролете /а

Гнз = 0,1^р«0,1-4003 = 6,4.106 мм3,

где d=400 мм—средний (условный) диаметр вала в сечении х=1,57 м, имеющем сложную конфигурацию.

Напряжение изгиба в сечении х=1,57 м при ka =4,5 110-10е

0 = 4'*Т>юГ = 77МПа-

Максимальный крутящий момент на валу барабана моталки, равный номинальному моменту электродвигателя (при 1=1):

Мнр

= 9,56 — == 9,56 = 72,5 кН-м.

= 9,56 ~гзг п 500

Напряжение кручения в этом сечении при W^=2W^3 и kx =2,3 72,5-10®

*-а'3-2.М.№ ^'ЗМПа-

Результирующее напряжение . apes = V 772 + 3-13* = 80 МПа.

Вал изготовлен из кованой стали марки 35ХНВ, для которой os = 1000 МПа; запас прочности составляет

п = 1000/80= 12,5.

Рассмотрим случай, когда дополнительная (поворотная) опора недостаточно плотно прилегает к кониу вала барабана, т. е. барабан моталки является консольным. Напряжение изгиба у опоры вала будет (при 700 мм и ka-2)

' г h 110-3.6=

А*из = <7/г"Y = — = g в 15 кН'М;

715-10*

о = 2 — 41 МПа;

1-700» ’

допускаемое напряжение [о] «200 МПа.

Определим радиальное давление сжатия барабана моталки при наматывании полосы с натяжением Т по формуле

(vHi

-ft)1

In

где г\ — радиус вала барабана моталки, равный ~250 мм; г$ — максимальный радиус рулона, равный 900 мм; г3 — радиус барабана моталки, равный 400 мм;

( г<\ 2 / го \2 5,06—0,39

(tH'39:

(t)=5M;

,Л 1-0.^

= Ш7.7 =2.05;

107

ог = —-— (I — 0,39) 2,05 = 65 МПа.