- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Глава VII.

ДИСКОВЫЕ НОЖНИЦЫ И ПИЛЫ

Назначение

Дисковые ножницы применяют для обрезки кромок у широких полос и резки этих полос вдоль на несколько узких (роспуска).

Для

получения качественной резки (прямой

рез без заусенцев) дисковые ножи

устанавливают с радиальным перекрытием

Д = 1—2 мм (чем толще полоса, тем меньше

перекрытие ножей); при h>W

мм

применяют отрицательное перекрытие и

с небольшим боковым (горизонтальным)

зазором б = (0,05—0,08) h

(при

резании полосы толщиной <0,2 мм ножи

устанавливают плотно, без зазора).

Толщину диска применяют в пределах

0,06—0,1 D.

Ножи

изготавливают из хромовольфрамовой

стали марки 5ХВС с твердостью после

термообработки 60 HRC;

угол

заострения ножей принимают 90° (ножи

строго цилиндрические).

Если центры дисковых ножей будут установлены в вертикальной плоскости (рис. VII. 1,а), то полоса на выходе из ножей будет изгибаться вверх (хотя и незначительно), а обрезаемая боковая кромка пойдет сначала горизонтально, а потом вниз (под собственной тяжестью). Для того чтобы полоса после резания выходила прямо, верхний нож смешают по направлению ее движения относительно нижнего ножа (рис. VII.1,6); обрезаемая кромка будет направляться под большим углом вниз (кромкокрошитель и кромкомоталки устанавливают поэтому ниже уровня ножниц).

Для обрезки кромок применяют двухпарные дисковые ножницы, а для роспуска широкой полосы — многопарные.

Методика определения усилия резания

Дуги

ВС

и АС

(рис. VII.1, в) заменим соответствующими

хордами; в таком случае процесс резания

дисковыми ножами будет аналогичен

процессу резания наклонными ножами

(см. рис. VI.1).

а

— ножи установлены в одной вертикальной

плоскости; б — верхний нож смещен в

направления движения полосы; в —к

определению усилия резания

Рис.

VII.1. Схема резания металла дисковыми

ножами:

При

некотором перекрытии ножей А скалывание

(отрыв) в сечении ED

будет

происходить при величине коэффициента

относительного

г/2

г

надреза

сечения ен=

2—^—=—; площадь среза (сдвига) равна

трапеции ABED:

F

=

-A+

h(1

~.ен)

.. „2 -вн h2 (VII.

1)

2 2 tg а 4 tg а

По аналогии с формулой (VI.2) для гильотинных ножниц, усилие резания дисковыми ножницами с одной парой ножей можно определить по формуле

' Ршах = *4^Ге=Й!°»- (VH-2)

*х tg О-

Значения

коэффициента к

такие же, что и для случая резания на

гильотинных ножницах; значения ен

приведены в табл. V.I.

Из сравнения формул (VI 1.2) и (VI.2) следует, что при всех равных величинах площадь и усилие резания на дисковых ножницах в два раза меньше, чем на гильотинных (в знаменателе 4tg а вместо 2tga).

Определим

теперь угол а наклона хорд ВС

и АС

и угол захвата металла дисками.

Из рис. VI 1.1, в видно, что

а) угол перекрытия дисковых ножей

Я-Л/2

=1 Y

— УШ~) (VII.3)

R 2

R

б) межцентровое

расстояние

между дисками А

= 2R

—

Д = 2 (R

cos a„) -f h>

откуда

угол захвата, принимая

h-f

Л

— cos a0 = 2 sin2 —— а? —— ; cos a0 = 1

2 u 2 R 1

OottVik-t-

A)/R ; (VII.4)

в) угол

наклона хорд ВС

и АС

a = Y + (a0 — V)/2 =■ («о + Y)/2 = «V2 О + Y/ao);

a

= a0/2

[ 1 + V

M{h

-f Д)

]. (VII.5)

a0

При резании без перекрытия ножей А = 0, y = 0 и а = ~^.

Зависимость диаметра дисков от толщины разрезаемой полосы, согласно формуле (VII.4), можно представить так:

2R

=

D

-

(h-\-

Д)/(

1 — cosa0)2/aJ(h

*f Д). (VII.6)

Дисковые

ножницы предназначены для резания

полос определенного диапазона по

толщине от Лтш до hmах.

Для полос максимальной толщины перекрытие

ножей может быть принято равным нулю.

Кроме того, обычно угол захвата металла

дисками равен 8—12°, т. е. а0

= =0,14—0,19, поэтому, согласно формуле (VI

1.6), на практике принимают, что D—

(ЗОч-ЮО)

(г.

Зная

усилие резания одной парой ножей,

нетрудно определить момент, который

надо приложить к обоим дискам для их

вращения при резании. Резание металла

одним диском происходит на участке

дуги (хорды) BE

(в

точке Е

наступает скалывание — отрыв).

Равнодействующие усилий на диски

приложены по середине дуг BE

и

AD,

поэтому

момент для вращения двух дисков (см.

рис. VII.1).

мрез = 2 Pa, i (VII.7)

где

a=R

sin р—

плечо приложения силы Р; р— угол

приложения си^ лы Р.

Сечение

FG

является

средним для трапеции ABED,

поэтому

FG = hJr ED = h + fl(l — ен) _ д /j _ ен \

2

[2 /*

Так как при резании с перекрытием ножей

А

= 2R

—

Д = 2 (R

cos Р)

+ FG

=

2R

cos р

+ h

(1

— ен/2),

СО(. ft 1 ^ (1 6н/2) + А .

то получимс°5Р ~ 1 ^ »

р ~ -yf h(\-eJ2)±A ' (VII.8).

При 8н = 0 (скалывание без резания) р = а0; при вн = 1 (резание по всему сечению без скалывания) р = а.

j ■ 1:

Момент трения в сшорах приводных валов при резании одной парой дисков.

Мтр

= Ppd*

\ (VII.

9)

где

ц и d

—

коэффициент трения и диаметр трения в

подшипниках опор приводных валов.

Мощность

электродвигателя для привода ножниц,

имеющих п

пар дисков диаметром D

= 2R

(м)*

вращающихся с окружной скоростью v

(м/с)

и угловой скоростью (i>H

= v/R—2v/D

(1/с)

определим по следующей формуле 4

N = kn(M.pea + Мтр) сон/т1, \ (VII. 10)

где т)—к. п. д. привода ножни1! (редуктора, шестеренной клети, муфт);

г) =

0,85—0,98; k

—

коэффицис чт, учитывающий потери

мощности на трение дисков о разрезаемый

металл; А = 1,1 —1,2.

При выборе двигателя надо иметь в виду следующие два режима работы ножниц:

Ножницы для резания толстых полос

(h>4 мм) работают с различной скоростью в зависимости от толщины полосы, т. е. при переменном статическом моменте р -зания и постоянной мощности iVaB = =Л;Н. В таком случае в фо-Умулу (VI 1.10) следует подставлять Мрозтах и швтш» соответствующие резанию полосы максимальной толщины; двигатель ножниц должен иметь регулирование скорости при постоянной мощности (изменен^; возбуждения); передаточное дисло

редуктора ПрИВОДа НОЖНИЦ ОП])едеЛЯеТСЯ ИЗ УСЛОВИЯ *=Лдвтах/Янтах-

Ножницы для резания тонких полос (/z<4 мм) в агрегатах резки должны работать при максил. альной скорости и при максимальной нагрузке по моменту при резании любой толщины заданного сортамента. В этом случае в формуле (УД.10) необходимо подставлять Afpe3max и «шпах; шуитовой электродвигазель должен иметь регулирование своей угловой скорости при постоянном моменте

М№=МНпутем изменения напряжения; мощность двигателя, подсчитанная по формуле (VII. 10), должна соответствовать номинальной мощности по каталогу (А'н), а передаточное число редуйюра следует определять из соотношенияi= Ядвном/^nmax- ^

$

Конструкция и расчет дисковых ножниц

На

рис. VII.2 показаны дисковые двухпарные

ножницы 25x2600

мм

конструкции УЗТМ, предназначенные для

обрезки боковых кромок у толстых полос(

толщиной 4—25 мм, шириной 1000—2600 мм);

предел прочности материала листов 800

МПа. Диаметр дисковых ножей / равен

1000—920 мм. Ножницы приводятся от

электродвигателя мощностью 200 кВт

(500 об/мин) через редуктор и вал 7 (i

= 23,9) и

шестерни 4,

встроенные в ножницы (/=2,63); скорость

резания 0,3 м/с. Настройка ножниц на

заданную ширину полосы осуществляется

при перемещении правой станины 5

по направляющим плитовинам б

при помощи ходового винта, приводимого

электродвигателем мощностью 3,5 кВт

через редуктор. Дисковые ножи закреплены

на приводных валах 7, установленных

на роликовых подшипниках 2

в эксцентриковых втулках 8.

Перекрытие ножей регулируют, изменяя

расстояние между осями ножей, поворотом

эксцентриковых втулок червячными

венцами 9; эти венцы приводятся червяками

(на чертеже не показаны), соединенными

с электродвигателем 10

мощностью 1 кВт. Боковой зазор между

ножами регулируют путем смещения в

осевом направлении эксцентриковых

втулок (вместе с приводными валами) при

повороте внутренних червячных венцов

11

с резьбой ручными штурвалами, соединенными

с червяками. Для направления и прижима

полосы при резке имеются холостые

верхние и нижние ролики 13.

С целью направления отрезанных боковых

кромок вниз (в кромкокрошительные

ножницы, см. рис. VI 1.4) верхние дисковые

ножи смещены по отношению к ниж-

1

i

ним на 150 мм по направлению движения полосы. Общая масса ножниц 87 т.

Рис.

VII.3.

Дисковые

многопарные ножницы 0,6X1000

мм

для обрезки боковых кромок и роспус-

ка тонкой полосы

1000 мм и толщиной 0,2—0,6 мм и роспуска ее вдоль на три узкие полосы шириной по 300 мм.

Дисковые ножи 20X250 мм установлены на цилиндрических оправках (на шпонках); расстояние между ножами фиксируется дистанционными кольцами; оправки установлены на сферических роликоподшипниках и приводятся электродвигателем мощностью 5,8 кВт (800/ /1500 об/мин) через редуктор (t = 3,5) и шестеренную клеть; скорость резания 1—5 м/с. Установка оправок с ножами по вертикали осуществляется нажимными винтами с ручным приводом.

При резке полосы на дисковых ножницах отрезаемые кромки (отходы) удаляют от ножниц двумя способами;

а) сматыванием кромок ка барабаны специальными кромкомотал* ками;

б) резкой их на короткие куски непосредственно за ножницами и направлением кусков в установленный внизу короб.

Первый способ применяют только при обрезке кромок у тонкой полосы (толщиной до 0,5 мм). За дисковыми ножницами (обычно внизу,

Рис.

VII.4.

Летучие

кромкокрошнтельные ножницы для

цоперсчной резки боковых кромок после

их отрезки дисковыми ножницами у толстой

полосы

в подвале) устанавливают кромкомоталку с приводом наматывающего шпинделя от электродвигателя. Кромки от ножниц поступают вниз непрерывно, накапливаются в желобе и периодически их концы заправляются в паз на шпинделе. По окончании наматывания шпиндель (при помощи винтового или электрического привода) выдвигается из бунта в сторону, бунт сталкивается в короб, который периодически вынимается из подвала при помощи мостового крана.

По второму способу кромку убирают от ножниц резкой ее на весьма простых по конструкции летучих ножницах (кромкокрошителях).

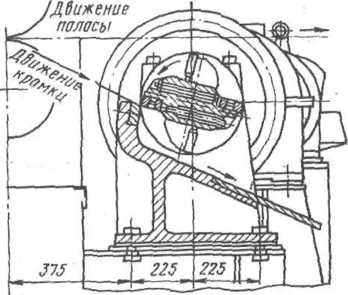

На

рис. VI 1.4 дан разрез по кромкокрошительным

ножницам, установленным за дисковыми

ножницами (см. рис. VI1.2) и ниже их. Они

предназначены для резки на короткие

куски (длиной <1200 мм) неровных боковых

кромок толщиной 4—25 мм и шириной 10—150

мм, отрезаемых дисковыми ножницами от

широких толстых полос. Правая станина

/ ножниц может передвигаться по плитовинам

2

от электро* двигателя через винтово»":

привод 3.

Приводной

кулачковый вал 4

приводится от электродвигателя

переменного тока мощностью 197 кВт

(500 об/мии) через редуктор (/= =23,9). В станинах

профилированные кулачки 5 смещены на

180° по отношению

друг к другу

с целью поочередной резки.

По

кинема/ике ножницы являются летучими,

так как они режут кромку при ее движении

(на ходу). Корпус 6

ножниц совершает кача- тельное движение

со скоростью, равной скорости движения

кромки

Рис.

VII.5. Кромкокрошительные ножницы для

поперечной резки тонких кромок

8

от кулачка 5 движется поступательно

и при встрече с верхним ножом происходит

резание кромки. Куски кромки по желобу

поступают в короб,

периодически удаляемой при помощи

мостового крана.

На рис. VII.5 приведен общий вид кромкокрошителя для резки тонких кромок (толщиной до 4 мм) шириной 20—50 мм, установленного за дисковыми ножницами.

Приводной

вал между опорами имеет форму неправильного

прямоугольника, что позволяет

осуществить крепление ножей и их

регулировку при помощи винтов. Ножницы

имеют две пары ножей для измельчения

двух боковых кромок; неподвижные ножи

закреплены на стойке рамы, установленной

на фундаменте. Ножи одного суппорта

смещены относительно ножей другого

суппорта на 90°, так что за один оборот

вала совершаются поочередно четыре

реза (по два реза правой и левой кромок).

Вал приводится от электродвигатели

мощностью 1 кВт через редуктор с

маховиками, скорость движения кромки

0,3—

1 м/с (см. рис. VI 1.3).

Пример 39.. Определить усилие резания и мощность электродвигателя дисковых ножниц 3—6x2500 мм (рис. VII.6). Ножницы предназначены для резания боковых

6

6

Рис. VI 1.6. Схема привода дисковых ножниц:

/—дисковые ножи; 2 — оправка для ножа; 3 — промежуточный вал; 4 — синхронизирующий вал настройки ножей; 5 — эксцентриковые втулки; 6 — червячный редуктор; 7 — шестерни; 8 — шпиндели; 9 — шестеренная клеть; 10 — редуктор; 11 — электродвигатель

кромок полосы толщиной 3—6 мм, шириной 2300 мм из стали 1Х18Н9Т, имеющей предел прочности Ов=500 МПа, со скоростью 1,5—3,0 м/с.

Для дальнейшего расчета принимаем; максимальная толщина разрезаемой полосы

h=6 мм; скорость резання г/=1,5 м/с; перекрытие дисковых ножей А«0,2Л = = 1,2мм;диаметр дисков, согласноформулр(VJJ.6),D=90,h=55Dмм; угловая скоростьвращения дисков со= 2-1,5/0,55 = 5,45 1/с; относительная глубина надреза при холоднрм резании поросы, согласно табл. V.1, ея = 0,4. . • . -Определяем усилие резания одной парой дисков (см. рис. VII.I)находим угол захвата металла диска по формуле (VII.4)

cos

<х0

= 1_(6,(У+ 1,2)/550 = 0,9869; о0

= 9°17';

угол перекрытия дисковых ножей определяем по формуле (VIJ.3):

cos v = 1 — 1,2/550 = 0,99782; Y = 3°47';

находим

угол наклона хорды резания ВС

по формуле (VII.5)

а<=

(а0

+ у)/2 = 6°32'; tga

= 0,U4o.

Усилие

резания одной парой дисков определяем

по формуле (VI 1.2) при h

=

5 мм

р

= 1,1 -г~тг —

0,4-500-5? as

20

000Я = 20 кН.

4*0,1145

Крутящий момент, необходимый для резания одной парой дисков находим по формулам (VI 1.7), (VI 1.8)

cos р = 1—[6(1 —0,2)+1,21/550 = 0,98909; р = 8°28';

а = Я sin р = 275-0,14723 = 40,5 мм = 0,0405 м;

/Ирез = 2-20-0,0405 = 1,664 кН-м.

Момент трения в опорах одной пары дисков определяем по формуле (VII.9) при р = 0,005;

d=220 мм=0,22 м

Мхр = 20-0,005*0,22 = 0,022 кН-м.

Мощность электродвигателя для привода двух пар дисков, согласно формуле (VII.10), при £—1,2 и 14 = 0,95-0,95 = 0,9 (см. рис. VII.1)

N

=

1,2-2 (1,664 + 0,022) = 24,5 кВт.

и, У

Для привода ножниц принимаем: электродвигатель постоянного тока типа ДП-42

л

мощностью 32 кВт, 900 об/мин или 900=94,2 1/с; редуктор с передаточным чис-

о\)

лом

1 = 94,2/5,45=17,4 и шестеренную клеть — редуктор

с передаточным числом i—

I

(см. рис. V1I.6).

Имея исходные данные (усилия, моменты и мощности), необходимо затем выполнить расчеты на прочность вала-оправки для диска, приводного вала, шпинделей, подшипников опор и зубчатых зацеплений.

Пример 40. Выполнить расчет кромкокрошктельных гильотинных ножниц с ма- ховичным приводом (рис. VI 1.7).

Рис.

VII.7.

К

расчету кромкокрошительных ножниц:

а

—схема привода ножниц: б

—

схема резания узкой кромки; в

—к

определению усилия резания; / —

электродвигатель; 2

— редуктор; 3

—

маховик; 4

— суппорт с ножам!?; 5

— нижний

неподвижный нож; 6

— ножи на вращающемся суппорте

Кромкокрошитель установлен за дисковыми ножницами и предназначен для непрерывной резки — измельчения боковых кромок полосы, отрезаемых на дисковых ножницах. Максимальная ширина кромки 6 = 70 мм, остальные данные — см. пример 39.

Кромки отрезаются дисковыми ножницами с двух сторон полосы, поэтому кром- кокрошительные ножницы имеют два самостоятельных механизма резания. Каждый

механизм резания состоит из вращающегося вала-суппорта с двумя диаметрально расположенными ножами; неподвижный нож закреплен в станине (см. рис. VI 1.5). За каждый оборот суппорта осуществляются два реза при встрече вращающихся ножей с неподвижными.

Для

попеременного резания правой и левой

кромки нсоки на правом и левом суппорта.*

смещены

на

90е.

Расстояние между суп портами

можно

регулировать (в

зависимости от ширины полосы, у

которой обрезаются кромки на дисковых

ножницах) перемещением станин по

направляющим.

Определяем скорость вращения суппортов с ножами.

После резки кромки попадают в короба, установленные в яме фундамента дисковых ножниц; короба периодически поднимают мостовым краном и разгружают в железнодорожные платформы для отправки порезанных кромок в сталеплавильный цех на переплавку.

С

целью более плотной загрузки коробов

порезанные кромки должны иметь небольшую

длину, около 200—300 мм. При скорости

непрерывного поступления кромки от

дисковых ножниц у=1,5 м/с ритм резания

кромкокрошительными ножами должен

быть в пределах 0,133—0,20 с; так как суппорт

имеет два вращающихся ножа, то один

оборот суппорта (два реза) должен

совершаться за 0,27—0,40 с. Ножи суппорта

описывают при вращения окружность

диаметром d=350

мм,

поэтому окружная скорость вращения

ножей должна быть в пределах vH

= ud/t=4,05—2,75

м/с; этой скорости соответствует

угловая скорость вращения суппорта

coc=2u/d

= 23,l—15,7

1/с, т. е. пс

— =30

о>с/л

= 220—150

об/мин.

Принимаем угловую скорость вращения суппорта с ножами (о = 20 1/с (или /гс = = 190 об/мин), при которой порезанная кромка будет иметь длину около 235 мм.

Определяем усилие резания кромки. Для уменьшения усилия резания (имеющего динамический характер при резании вращающимися ножами) ножи в суппортах установлены наклонно по отношению к неподвижным ножам, закрепленным в станинах.

Для

осуществления полностью гильотинного

реза (см. рис. VI. 1) по всей ширине кромки

необходимо, чтобы тангенс угла наклона

ножа был больше отношения h/b,

т.

е.

tg

а

> h/b

=

6/70 = 0,0857; а>4°54'.

Однако при таком угле наклона ножа при резании появится значительное горизонтальное усилие, которое будет выталкивать узкую кромку из-под ножей. С целью уменьшения усилия резания и сохранения в то же время устойчивого положения узкой кромки при резании угол наклона вращающегося ножа берем небольшой, а = 2°. При этом tg а = 0,0349<Л//>, поэтому формулой (VII.2) для определения усилия резания пользоваться нельзя.

В

данном случае максимальное усилие

резания будет испытывать сечение не в

виде треугольника ABC

(см.

рис. VI. 1), а в виде трапеции ABDE

(см.

рис. VII.7). При tg

ос

= 0,0349 получим

(a

+ b)

= /z/tga; DE

= h — b

tga,

и

площадь трапеции ABDE

F

=

k

■ b

= {h

— tg a j b;

F=

^6--y 0,0349J 70 = 334 мм2.

Согласно формуле (VI.2) усилие резания будет равно Ртах= 1,0-500-334= 160 кН.

Определяем энергию (работу) и мощность резания. Путь наклонного ножа от момента начала резания до окончания резания (см. рис. VI.1)

Я

= /i

-\-b

tg a =

6 + 70-0,0349 = 8,44 мм.

На некоторой части в конце пути происходит скалывание (отрыв) металла; принимаем, что скалывание происходит на 1/2 толщины кромки, т. е. относительная глубина надреза еи=0,5. Таким образом, путь ножа под нагрузкой (собственно резание) будет равен

Яр

= Я —

eHh

=

5,44 мм.

На протяжении этого пути усилие резания возрастает от нуля до Ртах и затем уменьшается до некоторой величины, соответствующей моменту скалывания.

Принимаем,

что на протяжении пути резания Яр

действует среднее усилие, равное Рт»х/2.

Тогда работа (энергия) резания будет

составлять

Лр = Яр = 0,00544 = 0,272 кН- м.

2 о

При угловой скорости вращения ножа <о = 20 1/с и пути резания ср = Яр/г = 2Яр/<* время резания будет равно

„ , 2-5,44

=

ф/® =

2Яр/(сод(); /р— ^0350

—0,00155 с.

Мощность резания

= Лр//р = 0,272/0,00155 = 175 кВт.

Мощность на валу электродвигателя с учетом 10 % потерь в приводе (редукторе и т. п.) составит около 192 кВт.

Таким образом, электродвигатель привода кромкокрошителя для обеспечения кратковременной (пиковой) мощности резания должен иметь номинальную мощность (при допустимой двухкратной перегрузке) не менее 96 кВт.

Определяем мощность электродвигателя при применении маховика. Для снижения требуемой мощности электродвигателя и сглаживания пиковых нагрузок устанавливаем маховик на валу суппорта с ножами.

Принимаем для привода кромкокрошителя асинхронный электродвигатель мощностью 12 кВт (вместо требующейся мощности 96 кВт), 960 об/мин, допускающий скольжение (падение скорости при пиковых нагрузках) s=8 %.

Этот электродвигатель без перегрузки обеспечит работу резания, в 192/12=16 раз меньшую требуемой, т. е. 272/16=17 Н-м. Остальную часть требуемой работы резания, равную 272—17=255 Н-м, должны обеспечить маховые массы привода, и после резания они должны накопить эту энергию за время между двумя последовательными реза ми, т. е. за половину оборота вала суппортов с ножами.

Устанавливаем

диск-маховик диаметром D

—

700

мм, массой 400 кг, радиусом инерции Г(

и квадратом его г/=/?2/2=0,352/2

= 0,0612 м2

(без учета внутреннего отверстия

маховика); момент инерции массы маховика

JM

— mrj

=24,5

кг-м2.

Момент инерции якоря электродвигателя /дв = 0,3 кг-м2 (по каталогу); момент инерции, приведенный к оси вращения маховика и суппорта

•^дв.др

~ *^дн i2

~

0,3<5? = 7,5 кг-м2,

где t=пдй/пс = 960/190=5 — передаточное число редуктора.

Учтем также моменты инерции остальных вращающихся деталей: суппорта с валом /с = 1.0 кг-м2 (после подсчета); муфты на валу маховика /м=0,3 кг-м2 (по каталогу). Моменты инерции моторной муфты (по каталогу) и шестерен редуктора (после подсчета), приведенные к оси вращения маховика равны /р=1,2 кг-м2.

Общий момент инерции всех вращающихся деталей (с учетом приведения к оси маховика)

/ = 24,5 + 7,5+ 1,0 + 0,3+ 1,2 = 34,5 кг-м2.

При вращении с угловой скоростью too=20 1/с инерционные (маховые) массы имеют запас кинетической энергии

<°o 202

Е0

= J

—тр

= 34,5 ——

= 6900 кг-м2/с

= 6,9 кН-м.

Если при резании из этой энергии 255 Н-м будет затрачено на работу резания, то после резания маховые массы будут иметь энергию £i = 6645 Н-м, угловая скорость их понизится и будет равна

щ

= /lEy!J

=V

2-6645/(34-5)

= 19,6 1/с.

Снижение угловой скорости составит До> = 0,4 1/с и двигатель будет работать со скольжением, равным

s=

(со0

—- a>i)/co0

—

Дсо/(й0

= 0,4/20= 0,02, или

2%,

что

ниже допускаемого скольжения s—S

%.

Длительность цикла между двумя последовательными резами за пол-оборота (ф=л) вращения вала суппорта

/ц= ф/й>0 = л/20 = 0,157 с.

Время

на ускорение (разгон) всех маховых масс

между двумя резами ty

=

/ц

— /р

= 0,157 —0,015 = 0,155 с.

Ускорение вала суппорта с маховиком е — dca/c# = A(i>/iy = 0,4/0,155 = 2,6 1/с2..

Динамический момент на валу суппорта, необходимый для разгона (ускорения) маховых масс:

dcо

Мдин

= J

—

= Je

=

34,5-2,6 = 90 Н-м. at

Динамический момент ускорения, приведенный к валу электродвигателя:

^дия.пр = Л4Дин/1 = 90/5 = 18 Н-м.

Номинальный момент электродвигателя ((oft»=coHi= 20,5= 100 1/с)

Мв

=

Л^дв/фдв = 12000/100= 120 Н-м,

т. е. двигатель вполне обеспечит разгон маховых масс и накопление ими кинетической энергии, отдаваемой при резании.

Ввиду того, что двигатель при резании кромок работает с весьма небольшим скольжением, вызывает сомнение необходимость установки маховика.

Выясним работоспособность ножниц без маховика. Тогда момент инерции системы

202

будет равен 7 = 34,5—24,5=10 кг-м2; запас кинетической энергии £= 10—=2000 Н-м; £ = 2000—255=1745 Н-м;

о, =

у'Г'2-1745/10

= 18,68 I/с;

Асо = 1,32 1/с и скольжение

s

=

1,32/20 = 0,066, или 6,6%, I

что не превышает допускаемого скольжения 8 %. Ускорение при разгоне е= 1,32/0,155 = =8,5 1/с; /Мд„„ = 10-8,5 = 85 Н-м; МДцН.пр = 85 : 5= 17 Н-м, что также значительно меньше номинального момента двигателя. Таким образом, устанавливать маховик не требуется, так как инерционные массы остальных деталей привода (якоря двигателя, вала суппорта и др.) обеспечивают накопление необходимой кинетической энергии в период между двумя резами.

Дисковые пилы

Ввиду того, что при резании на ножницах фасонных профилей происходит смятие тонких полок и стенок этих профилей, для резки на мерные длины двутавровых балок, рельсов, заготовок квадратного и круглого

Рис.

VII.8.

К

расчету диска пилы, вращающегося с

большой скоростью

Пилы

разделяют на две группы (в зависимости

от конструкции диска): для горячего

резания и для холодного

резания (пилы

трения). У пил, относящихся к первой

группе, диски зубчатые. У пил второй

группы диски гладкие; резание происходит

вследствие расплавления металла

при трении быстровраща- ющегося диска.

Производительность этих пил значительно

меньше производительности пил для

горячего резания с зубьями. Скорость

вращения диска пилы должна быть

максимально высокой для увеличения ее

производительности.

Определим

растягивающее напряжение' в диске пилы

при его вращении с угловой скоростью

о) и линейной (окружной) скоростью V.

Если

пренебречь влиянием закрепления диска

в концевых зажимных шайбах и представлять

его в виде тонкого кольиа (рис. VII.8), то

при вращении это кольцо будет равномерно

нагружено радиально направленными

центробежными силами q:

q = nvu1! г — moi2r,

где

m

— масса

кольца на единицу длины его окружности,

кг/м; q

—

центробежная сила на единицу длины

окружности кольца, Н/м.

Разрежем

кольцо по горизонтальному диаметру и

отбросим его нижнюю половину; для

соблюдения условия равновесия верхней

половины кольца приложим в сечениях

разреза две силы Р.

Возьмем

на окружности бесконечно малый элемент

дуги длиной rd<$

и

составим условие равновесия верхней

половины диска; спроектированные

действующие на нее силы на вертикаль

я/2

2Р

=2

j

7sin

ср

rdq>

=

2qr,

откуда

P

— qr.

Напряжение растяжения в сечении разреза (как и в любом другом радиальном сечении) будет

а = P/F,

где

F

—

площадь сечения.

Массу кольца на единицу длины его окружности можно представить следующим образом:

m = Fp,

где.р — плотность материала кольца (диска), т/м3;

тогда центробежная сила на единицу длины окружности кольца буДет

q

—

Fpw2

г.'

Так

как v=-urt

то

получим

Р

= Fpco2

г2

— Fpu2.

Напряжение растяжения н диске

f

JL e

JLJL J_ =

кН/м2

- кПа.

\ м3 с? / са. м2.

pir

или

]

МПа,

о

= pv*

1000

(VII.

11)

где

v

выражено

в м/с.

Для стального диска р = 7,Ь5 т/м3, поэтому получим

о =

0,00785г>2

МПа. (VII. 11а)

Напряжение

з стальном диске при его вращении с

большой скоростью должно быть не

выше допустимого [ст] = 160 МПа, поэтому

мак- симальная скорость диска пилы не

должна превышать v

= llyr

[а]

^ <140 м/с.

Рис.

VII.9. Усилия, действующие на диск нрв

резании металла

находится

в пределах диска при вращении с

Производительность пилы при горячем резании стальных профилей равна 2000—

5000 мм2/с. Она определяется величиной площади сечения, разрезаемой в 1 с, и зависит не только от скорости вращения диска, но и от величины подачи пилы.

При

резании дисковой пилой диск надо

прижимать к разрезаемому металлу с

усилием Q,

т.

е. непрерывно подавать диск «на металл»

с некоторой скоростью и

(мм/с). По контактной поверхности

металла с диском возникают окружное

усилие резания Р

и радиальное усилие R

(рис.

VII.9).

Так

как при вращении диска с окружной

скоростью v

(м/сJ

и

при подаче со скоростью и

в единицу времени (секунду) разрезается

площадь сечения, равная uh

(мм2/с),

то окружное усилие и а диске Р{И)

можно определить по следующей формуле

Р-Р*±±. . (VII. 12)

где

р

— давление резания, отнесенное к 1 мм2

сечения снимаемой стружки; его определяют

по опытным данным и оно зависит от

механических свойств разрезаемого

металла, его температуры, скорости

резания, состояния формы зубьев

диска и т. д.; для ориентировочных

расчетов можно принимать р=

(40-Т-60) ав,

где ав

предел прочности металла при данной

температуре резания, МПа; s

—

ширина прорези, мм; можно принимать,

что s

равно

толщине диска плюс 2—4 мм; и

— скорость подачи диска пилы; в

зависимости от толщины разрезаемого

металла, жесткости конструкции пилы и

ее производительности и

принимают в пределах 30—300 мм/с; h

—

толщина сечения разрезаемого металла,

мм.

Мощность электродвигателя привода диска пилы (кВт)' можно определить по формуле

где

Р

— окружное усилие, кН; v

—

окружная скорость пилы, м/с; — к. п. д.

привода диска; при непосредственном

приводе диска от двигателя rj=0,99.

Радиальное

усилие, воспринимаемое диском пилы на

основании опытных данных, для горячего

резания стали принимаем равным R-=*

=

(8-г-15)/'.

Усилие подачи, согласно рис. VII.9, можно определить по уравнению

Q

—

Qo

—

Qi

=

R

cos а

— Psina, (VII.

14)

где угол а находят графическим путем для каждого конкретного случая резания металла заданного профиля.

Основные параметры дисковых пил (диаметр, толщина и ход диска, допустимые размеры разрезаемых профилей и т. д.) регламентированы ГОСТ 5379--50.

Конструкция и расчет дисковых пил

Наиболее широкое применение в прокатных цехах получили салаз- коьые дисковые пилы, у которых привод диска расположен на подвижной раме с направляющими (салазках). Жесткость направляющих станины и самих салазок исключает боковое биение диска, что является основным достоинством этих пил.

На рис. VI 1.10 дан общий вид салазковой дисковой пилы конструкции УЗТМ, предназначенной для горячей резки на мерные длины рельсов, балок и других профилей.

Диск

жестко закреплен на конце двухопорного

вала, приводимого в движение

электродвигателем переменного тока

мощностью 185 кВт, (975 об/мин). Диаметр

диска 2000—1800 мм, максимальная окружная

скорость 100 м/с. Для обеспечения безопасной

работы диск сверху закрыт кожухом;

при работе зубья диска интенсивно

охлаждаются водой. Диск вместе с приводом

установлен на жесткой стальной литой

раме (салазках) 2,

перемещаемой по направляющим в станине

4

при помощи зубчатой реечной передачи

от электродвигателя 5 мощностью 14— 28

кВт, 710—i420

об/мин( с регулируемым напряжением)

через ци- линдро-конический редуктор с

общим передаточным числом /=100; скорость

передвижения салазок 135—270 мм/с.

Регулирование скорости подачи при

резании осуществляется автоматически

в зависимости от нагрузки на диск при

резании. Масса салазок воспринимается

катками диаметром 350 мм и не передается

на реечное зацепление.

Пила установлена на двух направляющих балках (плитовииах), может передвигаться по ним при помощи реечного привода от электро-

двигателя

3

переменного тока мощностью 5 кВт (910

об/мин); скорость передвижения 34 мм/с

(перемещение необходимо при резке

профилей на различные мерные длины

несколькими пилами одновременно). На

салазках установлены насосы 1

для подачи жидкой и густой смазки в узлы

трения.

Пример 41. Определить усилие на диск и мощность электродвигателя при резании двутавровой балки № 60 дисковой пилой.

Дано; диаметр диска 2000 мм; максимальная скорость вращения диска у=100 м/с; скорость подачи (минимальная при резании наибольшей толщины) и—100 мм/с; толщина диска, s0=9 мм; температура раз-

Ход

диска 860мм

Рис.

VII.11. К расчету дисковой пилы при резании

двутавровой балки

Определяем напряжение растяжения в диске от действия центробежных сил по формуле (VII. 11, а).

о,=0,00785 -1002 = 78,5 МПа.

Определяем окружное усилие на диске пилы при резании по формуле (VII.12).

Предел прочности углеродистой стали при температуре 900 °С ов = 80 МПа.

Принимаем давление на зубья пилы при резании, /?=50 ов = 4000 МПа.

На

миллиметровой бумаге в большом

масштабе вычерчиваем различные положения

диска при подаче его на «металл» при

резании и определяем соответствующие

толщины hx

в

различные моменты времени; вычерчиваем

кривую А* в функции от подачи (рис.

VII.11). Находим: максимальная толщина

/г=40 мм соответствует моменту резания

сечения, проходящего через сопряжение

стенки с полкой (точка А).

Ширина прорези s=so+3=12

мм.

Согласно формуле (VII. 12), находим

Р

= 4000.12-40-^- = 1920 Н = 1,92 кН.

Принимаем радиальное усилие /?«10Р=19,2 кН.

Графически находим а = 55°.

Определяем усилие подачи диска «на металл» по формуле (VII. 14)

19,2.0,573— 1,92-0,819 = 94 кН.

По

данным значениям /? и Q

необходимо

провести расчеты на прочность вала

диска пилы и механизма подачи диска.

Определяем максимальную мощность резания по формуле (VII. 13), соответствующую моменту резания балки максимальной толщины /г = 40 мм;

iV= 1,92-100= 192 кВт.

Для привода дисковой пилы установлен электродвигатель постоянного тока мощностью 185 кВт, допускающий двукратную кратковременную перегрузку.

Для резки горячего проката крупных сечений (квадрат 200X200— 300X 300 мм, круг 200—350 мм) из углеродистой и легированной стали (с пределом прочности до 120 МПа при 900—1000°С) применяют роторные дисковые пилы конструкции ВНИИметмаша (рис. VII.12).

Диск

пилы 1

с диаметром 2000—2500 мм, толщиной 10—12 мм

вращается со скоростью 50— 100 м/с; шаг

зубьев 50—100 мм; зубья подвергают

закалке токами высокой частоты и отпуску

на специальной установке.

Подшипники

диска 2

установлены на конце сбалансированного

ры- чага-водила 3,

вал которого 4

приводится от электродвигателя

постоянного тока мощностью ПО—400

кВт через редуктор, установленный на

раме 5. Диск приводится во вращение от

электродвигателя через клииоременную

передачу с натяжным роликом, имеющим

винтовой механизм перемещения.

Электродвигатель водила работает в режиме запуска на каждый рез заготовки; к моменту резания скорость подачи диска на металл

5—1 м/с; после резания водило останавливается в фиксированном положении при помощи командоаппарата.

Центр

диска пилы вращается по круговой

траектории относительно оси приводного

вала рычага-водила 3.

Благодаря большой скорости подачи (в

50—100 раз большей, чем у салазковых пил)

время собст* венно резания металла

составляет 0,2—0,3 с. Цикл одного резания

5—

![]()

Рис.

VII.12. Роторная дисковая а ала ударного

резания крупной заготовки

6 с (вместо 15—20 с при резании салазковыми пилами). Таким образом, производительность роторных пил значительно выше, чем салазковых.