- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Глава V.

НОЖНИЦЫ С ПАРАЛЛЕЛЬНЫМИ НОЖАМИ

Назначение и основные параметры

Для поперечной резки горячего металла квадратного, прямоугольного и круглого сечения после прокатки его на блюмингах, слябингах, заготовочных и сортовых станах применяют ножницы с параллельными ножами. Эти ножницы применяют также и для поперечной резки холодного металла — в этом случае профиль ножа сответствует форме поперечного сечения разрезаемого металла.

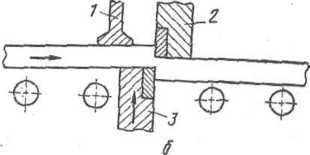

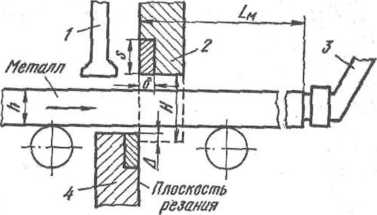

В процессе резания на этих ножницах плоскость, в которой движется нож (плоскость резания), является неизменной (рис. V. 1). Температура металла, поступающего на ножницы, обычно 800—1000°С. Для углеродистых сталей с пределом прочности в холодном состоянии ав = 400-т- н-500 МПа при указанных температурах предел прочности металла равен 100 ч-50 МПа; для легированных сталей с пределом прочности в холодном состоянии до 1000 МПа при указанных температурах ов=130— 80 МПа.

Отсюда следует, что при выборе типа и характеристики ножниц надо учитывать их назначение, чтобы правильно определить максимальное усилие резания.

Основными параметрами ножниц являются: максимальное усилие резания Р, ход ножей Н, длина ножей L и число ходов (резов) в минуту (производительность ножниц).

Размеры поперечного сечения металла, допускаемого для разрезки на ножницах данного типа, определяются максимальным усилием резания, на которое рассчитаны ножницы.

Ход ножей выбирают с учетом возможности беспрепятственного прохода металла максимального сечения под лапой механического (гидравлического) прижима и перекрытия ножей в конце резания (А = = 10 -г- 20 м м). г

Длину ножей принимают равной:

а) для небольших ножниц (500—2000 кН) 3—4-кратной максимальной ширине заготовки, исходя из условия возможности резки на них заготовок более мелких сечений, уложенных в несколько рядов (пачками) ;

б) для средних и крупных ножниц (до 16 МН), применяемых на блюмингах, 2—2,5-кратной ширине блюма максимального сечения;

в) для ножниц слябингов (до 25 МН) на 150—200 мм больше максимальной ширины слябов.

Поперечное сечение ножей обычно принимают из соотношения s/8 = = 2,5—3, где s — высота, а 6 — толщина ножа.

Форму ножей принимают в виде симметричного прямоугольника, чтобы можно было при резании использовать все четыре угла. Угол заострения делают равным 90°. Ножи изготовляют из стали марки 6ХНМ или из углеродистой стали марки Стб с твердостью после термообработки до НВ = 40 МПа. Для увеличения срока службы ножей применяют наплавку режущих кромок твердыми сплавами (типа сормайта).

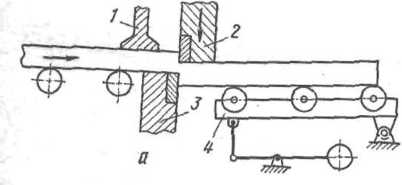

По конструкции ножницы поперечной резки с паралельными ножами можно разделить на две основные группы: а) ножницы с верхним подвижным ножом (верхним резом); б) ножницы с нижним подвижным ножом (нижним резом). 1

Ножницы с верхним резом отличаются простотой конструкции г(рис. V.2, а). Нижний нож установлен неподвижно в станине ножниц; верхний нож укреплен в суппорте (ползуне) и при помощи кривошцп-

ного или гидравлического привода движется вниз и разрезает металл. Этим ножницам свойственны два существенных недостатка; I) после разрезки металла на нижней грани сляба (блюма, заготовки) образуется заусенец, который мешает при дальнейшем продвижении металла по рольгангу; 2) из схемы, приведенной на рис. V.2, а, видно, что резку металла можно осуществить лишь при наличии качающегося стола за ножницами, что усложняет конструкцию всей установки.

Рис.

V.I.

Схема

резания металла на ножницах с параллельными

ножами:

J

—

прижим:

2

— верхний суппорт с ножом: 3 — передвижной

упор; 4

— нижний суппорт с ножом

з о м не имеют этих недостатков и поэтому получили более широкое применение (рис. V.2,б). Нижний нож смонтирован на суппорте (ползуне), который может подниматься вверх от кривошипного или гидравлического привода; верхний нож установлен в верхнем суппорте (ползуне) и тоже может перемещаться по вертикали. Перед началом резания ножи раскрыты и металл проходит между ними по рольгангу; нижний нож при этом находится ниже уровня поверхности (образующей) роликов рольганга и не мешает движению металла. Затем металл останавливается в необходимом положении (при помощи передвижного упора) и суппорт верхнего ножа опускается до соприкосновения с металлом; дальнейшее продвижение верхнего суппорта прекращается и начинает двигаться суппорт нижнего ножа; при этом происходит резание металла.

Рис. V.2. Схемы резания металла на ножницах с верхним (а) и с нижним (б) резом:

/ — прижим; 2 — верхний суппорт; 3 — нижний суппорт; 4 — задний подьемно-качающийся рольганг с грузовым уравновешиванием

Ножницы с параллельными ножами конструктивно выполняют двух типов: с электромеханическим и гидравлическим приводами.

Методика определения усилия резания

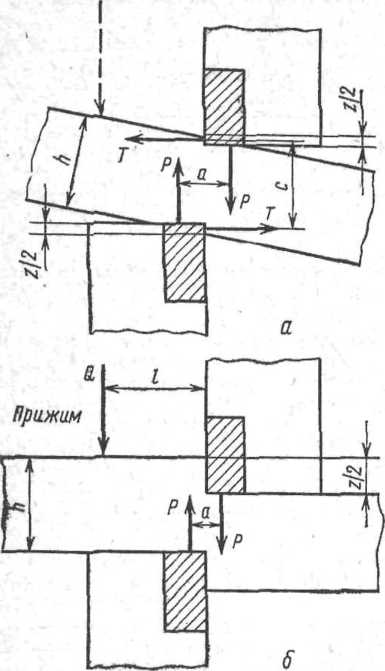

Процесс резания состоит из трех периодов (рис. V.3) :

вмятия ножей в металл (рис. V.3, а, в)\ при этом усилие на ножи постепенно увеличивается до максимального значения Ртах; длительность этого периода характеризуется коэффициентом ев, равным отношению глубины внедрения ножей в металл при вмятии к исходной высоте сечения металла, т. е. гъ~гъ/к;

собственно резания (сдвига'металла по плоскости резания); при этому усилие резания уменьшается по мере уменьшения высоты (площади) сечения металла:

скалывания (отрыва) оставшейся неразрезанной части сечения. Момент окончания собственно резания и начала отрыва (скалывания) характеризуется коэффициентом надреза ен, равным отношению глубины внедрения ножей в конце резания 2Н (начало отрыва) к исходной высоте сечения металла, т. е. гв—га/(1.

Максимальное усилие в конце периода вмятия равно усилию в момент начала резания (сдвига) металла по плоскости резания, поэтому можно написать, что

■^тах

^ ^шах ^рез == ^рез»

■^тах

^ ^шах ^рез == ^рез»

(V.1)

где Ттах — максимальное касательное сопротивление при резании (сдвиге) металла; Fvfa— сечение металла в момент начала собственно резания (сдвига) металла; &i=Tmax/aB — коэффициент, равный отношению максимального сопротивления срезу к пределу прочности.

Рис.

V.3.

Схемы

резания металла на ножницах с параллельными

ножами без прижима (а) н с прижимом

(6);

изменение усилия на ножи при резании

(в; в зависимости от глубины внедрения

ножей; А

— экспериментальная кривая; В

— прямая на участке собственного

резания

В формулу (V.1) введем также следующие практические коэффициенты:

-f-1,15—для учета влияния затупления ножей при резании; &3 = 1,1 —1,25 — для учета влияния увеличения зазора между ножами при резании.

Для дальнейших расчетов можно принимать следующие усредненные значения:

при горячем резании k = =&1&2£з^0,9— 1,0; при холодном резании k=kxk2kz&\,0— 1,1 и расчетная формула (V. 1) будет иметь вид

Лнах = ^рез. 0Ма)

В момент окончания вмятия ножей (начало собственно резания) высота сечения металла равна Л—zB=h(\— е„), поэтому площадь сечения, испытывающего напряжение среза F^—h (1—ea)b, где

— ширина разрезаемого сечения, и

Металл

Горячее

резание

Холодное

резание

6в

*н

гв

Ен

Сталь

10

0,32—0,40

0,75—1,0

0,20

0,5

»

20

0,30—0,35

0,75—0,95

0,20

0,35—0,45

»

50

0,25—0,3

0,70—0,95

0,15

0,30—0,40

»

50С2

0,23—0,28

0,65—0,90

0,10

0,25—0,30

»

1XI8H9T

0,25—0,30

0,70—0,80

0,20

0,45

>

ШХ10

0,20—0,25

0,65—0,70

0,10

0,30

Медь

0,35

0,95

0,20

0,45

Цинк

0,30

0,70

0,20

0,40

Дюралюминий

0,25

0,50

0,15

0,25

Л»ах

= К^(]-ев). (V.2)

При резании металла непрямоугольного сечения (например, круга) это сечение необходимо привести к равновеликому по площади прямоугольному сечению, т. е. принять Fce4=6fi.

В табл. V.1 приведены максимальные значения коэффициентов вмятия 8В и надреза &н, полученные экспериментальным путем при резании различных металов. Эти данные следует считать ориентировочными, так как они получены с различной степенью точности и в некоторых случаях при резании образцов небольшого сечения (25X25 мм).

При

вмятии ножей полоса (заготовка, блюм)

будет стремиться повернуться вправо

под действием момента, равного Ра

(рис. V.3,а).

При этом со стороны кромок ножей будут

возникать горизонтальные усилия Г,

создающие момент Тс

—Ра.

Ввиду того, что величины плеч а и с

неизвестны, точно определить значение

силы Т

не представляется возможным. На

основании экспериментальных данных

можно принимать, что Т=0,15—0,25 Р.

Для уменьшения боковых распирающих

горизонтальных усилий на ножи Т

на ножницах применяют механические или

гидравлические устройства для прижима

металла с усилием Q.

В

этом случае можно принимать Т—

(0,1—0,15) Р\

Q—

(0,03—0,05) Р.

Наиболее широкое применение получили ножницы с нижним резом и электромеханическим приводом эксцентрикового вала нижнего или верхнего суппорта. Для лучшего понимания кинематики этих ножниц рассмотрим вначале принцип работы кривошипно-шатунного механизма, применимый и для привода суппорта от эксцентрикового вала.