- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Глава IV.

ПРИВОД ВАЛКОВ РАБОЧИХ КЛЕТЕЙ

Шпиндели

Типы и конструкция

Для передачи валкам рабочей клети вращения и крутящих моментов от шестеренной клети или непосредственно от главных электродвигателей применяют шпиндели двух основных типов: универсальные шарнирные и зубчатые.

В основу конструкции универсальных шпинделей положен принцип шарнира Гука, поэтому шпиндели могут передавать вращение и крутящий момент под углом наклона до 8—10°.

Сторона

рабочей клети

Рабочая

Универсальные Шестеренная

клеть шпиндели клеть

Главный

двигатель

А-А

и Б-Б

Рис.

IV.1. Схема установки универсальных

шпинделей и конструктивные элементы

шарниров: а

— открытый шарнир со стороны валков;

б — глухой шарнир со стороны привода;

в

— сечение шарнира с ребром жесткости

посередине расточки

сортовых станов (при угле наклона около 1—2° и моменте 50—200 кН-м), так и обжимных, толстолистовых и заготовочных станов (при угле наклона 3—10° и моменте 0,5—3,0 МН • м).

Длину шпинделя (по осям шарниров) определяют исходя из допустимого или принятого угла наклона его и высоты перемещения одного из шарниров, характеризуемой высотой подъема верхнего валка при прокатке металла наибольшей толщины, согласно рис. IV.! и формуле

L — tf/tga. (IV.1)

Например, при прокатке слябов на ребро на новых слябингах высота подъема верхнего валка доходит до 2000 мм, поэтому длина шпинделя при максимальном допустимом угле наклона 10° составит 12 м, а масса его будет ~40 т. Для уменьшения угла наклона верхнего шпинделя и создания более или менее одинаковых условий работы нижний шпиндель также устанавливают под углом (меньшим, чем верхний).

Так как шпиндели передают большие крутящие моменты, то шарниры их должны быть весьма прочными. Наружный диаметр шарнира шпинделя со стороны привода ограничивается межосевым расстоянием шестерен шестеренной клети (или валов электродвигателей), как показано на рис. IV.l.a—ву а со стороны рабочей клети — диаметром валков (когда верхний валок лежит на нижнем). Так как в процессе работы стана валки изнашиваются и диаметр их уменьшается при переточках, то со стороны рабочей клети диаметр шарнира шпинделя должен быть несколько меньше диаметра переточенного валка. Таким образом,

диаметр шарнира шпинделя со стороны рабочей клети всегда меньше, чем со стороны привода, поэтому прочность первого шарнира также будет меньше прочности второго. Рассчитывать на прочность надо именно шарнир, расположенный со стороны валков, а не со стороны привода.

Шарнир универсального шпинделя (см. рис. IV.1) образуется лопастью 1 со стороны валка или лопастью 2 со стороны привода; головкой (вилкой) 3 шпинделя, имеющей внутри цилиндрическую расточку; бронзовыми сегментными вкладышами 4 и сухарем 5. Так как при прокатке расстояние Н между валками и угол наклона а шпинделя изменяются, то один шарнир должен быть «плавающим» в осевом направлении, а другой фиксированным. Ввиду того, что смена валков осуществляется чаще всего в горизонтальном (осевом) направлении, плавающим делают шарнир со стороны валка — в лопасти его предусматривают прорезь для перемещения сухаря 5. Со стороны привода в фиксированном шарнире лопасти предусмотрено глухое (круглое или прямоугольное) отверстие для сухаря 5. Эти сухари 5 на концах снабжены цапфами для соединения с вкладышами 4. Для уменьшения износа сухаря его облицовывают бронзовыми планками или помещают в бронзовые стаканы; применяют также наплавку бронзы на боковые грани сухаря. Принцип шарнира Гука достигается благодаря возможности поворота в двух перпендикулярных плоскостях; относительно оси расточки головки шпинделя и оси сухаря. Для монтажа бронзовых вкладышей 4 в собранном виде с сухарем 5 необходимо, чтобы просвет между щеками (вилками) головки шпинделя был несколько больше хорды (ширины) вкладыша, т. е. чтобы п>пг (см. рис. IV.8).

С целью повышения прочности головки шпинделя в середине ее расточки иногда оставляют ребро жесткости Л, в этом случае каждый бронзовый вкладыш состоит из двух половин, которые можно менять местами при их неравномерном износе; смена вкладышей осуществляется сбоку и не требует демонтажа шарнира.

Диаметр расточки в головке обычно равен половине диаметра головки, а толщина лопасти составляет 0,26 D. Конструктивные размеры шпинделя после проверки прочности его необходимо согласовывать с ГОСТ 8059—70.

Так как шарнир шпинделя не является герметичным (поверхности трения открыты) и сам шпиндель при работе вращается, то конструктивное решение вопроса непрерывного подвода смазки представляет большие трудности. Вследствие того, что включение шарниров шпинделя в цеховую систему жидкой циркуляционной смазки невозможно, к поверхностям трения тем или иным способом подводится густая смазка (ИП-

. В некоторых (весьма редких) случаях подводится также и жидкая смазка, однако при этом приходится применять малоэффективные устройства: герметичные кожухи с уплотнениями, кожухи для масла, привариваемые к головке шпинделя, полости для масла внутри головки шпинделя и т. п.

На рис. IV.2 показан универсальный шпиндель реверсивного стана конструкции ВНИИметмаша. В конструкции шпинделя предусмотрен оригинальный и весьма простой способ подвода густой смазки к бронзовым вкладышам (бронза марки АЖ9-4) через осевое и радиальные отверстия от стационарного подшипника с уплотнением, входящего в состав устройства для уравновешивания шпинделя (см. рис. IV.3); в подшипник мазь периодически подается питающими клапанами, включенными в цеховую систему автоматической централизованной смазки.

На рис. IV.3 представлено шпиндельное устройство с гидравлическим уравновешиванием для чистовой реверсивной четырехвалковой клети стана 2800 для прокатки алюминия.

В средней части шпиндели опираются на подшипники с баббитовой заливкой. Подшипник нижнего шпинделя опирается на плунжер гидравлического цилиндра, установленного в стойке на фундаменте. Верх-

|

Шшь, |

тМж ! |

|

1 |

|

; |

I / |

wsssi |

1 Ilx’Tx4 V / L. ^ .Л. / |

W| |

VY'/S |

Пробна

Подвод стзпи

Рис.

IV.2.

Универсальный

шпиндель привода валков четырехвалковой

клети стайа 1700

Рнс.

IV.3.

Гидравлическое

уравновешивание шпинделей

четырехвалковой клети стана 2800

А-А

6-6

Z50Q.

Рис. IV.4. Шпиндельное устройство с пружинным уравновешиванием рабочих валков четырехвалковой клети стана 2500:

А — подвод густой смазки к баббитовой заливке среднего подшипника; В — подвод смазки к шарниру шпинделя (через радиальные и осевые отверстия)

ний шпиндель уравновешивается двумя боковыми гидравлическими цилиндрами.

Рассмотренное гидравлическое устройство уравновешивания работает плавно и отличается большой надежностью, однако применять его целесообразно только тогда, когда в цехе действует насосно-аккумуляторная станция высокого давления, обслуживающая другие механизмы и устройства (гидравлическое уравновешивание валков, гидросбив окалины и т. д.).

На рис. 1V.4 дан общий вид шпиндельного устройства с пружинным уравновешиванием шпинделей рабочих валков четырехвалковой клети стана 2500 холодной прокатки. Шпиндели изготовлены из кованой высокопрочной стали маки ЗОХГВТ. Баббитовые подшипники уравновешивающего устройства и шарниры шпинделей смазываются густой смазкой, подаваемой через осевые и радиальные отверстия, соединенные с системой централизованной автоматической густой смазки.

Неудовлетворительная служба шарниров с бронзовыми вкладышами (затруднения с подводом смазки, неравномерный и большой износ вкладышей, вызывающий значительный расход дорогостоящей и дефицитной бронзы для изготовления запасных вкладышей, масса каждого из которых на больших станах достигает 300 кг) побуждает конструкторов изыскивать более рациональные конструкции шарниров. Опыт замены бронзовых вкладышей пластмассовыми (текстолитовыми) не дал положительных результатов ввиду затруднений с подводом смазки и охлаждения шарниров.

В последние годы разработано несколько удачных конструкций универсальных шарниров на подшипниках качения по типу карданных валов автомобилей. Трудности, возникающие при применении таких шарниров для передачи больших крутящих моментов (до 2—ЗМН-м) шпинделями прокатных станов, связаны в настоящее время только недостаточной грузоподъемностью подшипников качения. Опыт эксплуатации таких шпинделей на прокатных станах при передаче крутящих моментов до 0,8 МН-м дал вполне удовлетворительные результаты.

На рис. IV.5 показан универсальный шпиндель с шарнирами на роликовых конических подшипниках для привода рабочих валков четырех-

Рис.

IV.5.

Универсальный

шпиндель с шарнирами стана 500/1500 X2500

на

подшипниках качения дрессировочного

валковой клети дрессировочного стана 500/1500x2500 конструкции ВНИИметмаша и НКМЗ.

Шпиндель предназначен для передачи крутящего момента 50 кН-м при скорости вращения до 800 об/мин.

Со стороны рабочего валка и со стороны его привода вилки-полу- муфты 3 соединены с фланцами 1 закладными болтами 2; два диаметральных зуба (кулака) вилки входят в соответствующие пазы (впадины) во фланце. Вторые вилки-полумуфты 10 насажены на шлицевые концы среднего вала шпинделя. Вилки изготовлены из высокопрочной стали марки 34XH3M; вал — из стали марки 45. Осевое перемещение шпинделя происходит за счет скольжения фланца на конце валка. Крестовина шарнира образуется четырьмя осями 8, изготовленными из стали 40ХМ, с роликовыми подшипниками 5, установленными в отверстиях на концах вилок 3 и 10, внутренней втулкой 9 и наружной обоймой 4. От перемещения в радиальном направлении оси 8 фиксируются болтами 7 с гайкой 6. Смазка роликовых подшипников и осей 8 густая, набивная. Периодически запас смазки пополняют через пробки в оси 5.

Для привода валков жестепрокатных и дрессировочных станов при больших скоростях прокатки (до 30 м/с) применяют шпиндели типа удлиненных зубчатых муфт, зубья которых обработаны снаружи по сфере

Рис.

IV.6.

Шпиндельное

соединение с шарнирами типа зубчатых

муфт жестепрокатного стана 500/1300X1200

и имеют бочкообразное сечение. Такие зубчатые шпиндели дают хорошие результаты в эксплуатации, если угол наклона шпинделя не превышает 1°30'.

На рис. IV.6 представлена конструкция такого шпинделя, примененного УЗТМ для четырехвалковой клети непрерывного пятиклетевого стана 500/1300x1200 для прокатки жести. Зубчатые втулки 1 и 3 изготовлены из высокопрочной кованой стали марки 35ХНВ, вал шпинделя 4 — из стали 40Х. Снаружи на зубчатые втулки опирается обойма— полумуфта 2 с внутренними зубьями, соединенная с фланцем втулки 1 болтами (шпильками).

Уравновешивание верхнего и нижнего шпинделей гидравлическое, осуществляемое при помощи трех цилиндров, на плунжеры которых опираются опоры 5 средних подшипников. Номинальный крутящий момент, передаваемый одним шпинделем, равен 100 кН-м. Угол наклона верхнего шпинделя ^ЗО'. Давление рабочей жидкости (масла) в цилиндрах гидравлического уравновешивания 3 МПа. Смазка зубчатых зацеплений — жидкая заливная (периодически) или густая закладная; смазка средних баббитовых подшипников — жидкая циркуляционная.

Для привода валков чистовых клетей непрерывных мелкосортных и проволочных станов, работающих при больших скоростях (до 2000 об/ /мин), универсальные шпиндели с бронзовыми вкладышами и шпиндели с шарнирами на подшипниках качения во многих случаях оказываются неработоспособными; первые — ввиду неудовлетворительных условий смазки и быстрого износа вкладышей, а вторые — ввиду незначительной долговечности подшипников качения. При применении этих шпинделей для данных условий работы клетей возникает сильная вибрация валков при прокатке. На некоторых из указанных выше станов

эти шпиндели были заменены шариковыми универсальными шпинделями. Конструкция шпинделя ясна из рис. IV.7. Для устранения осевых зазоров предусмотрены пружинные упоры. Для повышения долговечности шарнира место контакта стандартных шариков со втулками можно изменять путем установки промежуточных прокладок различной толщи-

Рис.

IV.7. Универсальный шпиндель с шариковыми

шарнирами для привода валков непрерывных

проволочных и мелкосортных станов 250

(AfJ{р

=20 кН м, а

=*7°):

I—втулки

с полусферическими лунками для шаров;

2 — стандартные шары; 3

—

втулка с полуцилиндрнческими пазами

для шаров; 4

— вал шпинделя

ны. При эксплуатации такие шпиндели показали долговечность в несколько раз выше, чем шпиндели с бронзовыми вкладышами и шпиндели на подшипниках качения. Вибрация шпинделей и валков полностью устранена.

Расчет универсальных шпинделей с шарнирами на бронзовых вкладышах

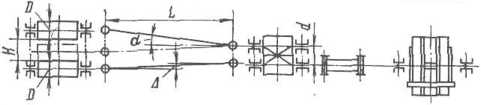

На рис. IV.8 представлена схема действия сил на щеки головки шпинделя при передаче им крутящего момента Л1Кр- На каждую щеку шпинделя будет действовать сила Р, возникающая в результате давления лопасти на бронзовый вкладыш и бронзового вкладыша на щеку по цилиндрической поверхности их соприкосновения.

Момент, передаваемый шпинделем, будет равен Мкр = Ра, где Р — усилие, с которым нижний бронзовый вкладыш давит на нижнюю щеку головки шпинделя, а верхний вкладыш — на верхнюю щеку; а — расстояние между точками приложения сил.

Принимаем, что удельные давления вкладыша на щеку шарнира распределяются по трапеции и сила Р приложена в плоскости центра тяжести этой трапеции. Обычно с «6/4 и fm 0,35 6; a=2f=0,7 b.

При передаче шпинделем крутящего момента Мкр вкладыш будет давить на щеку шпинделя с силой Р, которая будет равна

Р = MKV/a. (IV.2)

Таким образом, при передаче шпинделем крутящего момента в сечении щеки I—/ гга расстоянии х от оси шарнира будут возникать напряжения и от кручения, и от изгиба.

Напряжение кручения в сечении /—I будет равно

т = Мкр/2/Ц7кр = Мнр/(2Гкр), (IV.3)

где WKр — момент сопротивления сечения /—/ кручению.

Для определения момента сопротивления кручению по заданным размерам головки шпинделя сечение 1—1 вычерчено отдельно в виде сегмента.

Определить точное значение момента сопротивления кручению сече

ния, имеющего форму сегмента, трудно, поэтому обычно сегмент приравнивают равновеликому по площади прямоугольнику высотой h и шириной {b\-\-b2). Момент сопротивления сечения прямоугольника кручению определяют по формуле

wRP = Mh + b2)h\ (iv.4)

где коэффициент т] зависит от отношения ширины прямоугольника к его высоте. При (Ь\ -\-b2) Ih—2-^rQ величина 1^ = 0,254-0,3.

Напряжение изгиба в сечении щеки /—/ будет равно

^из = МИЗ/ГИЗ,

где Waз — момент сопротивления сечения /—/ изгибу. \

Из рис. IV.8 видно, что момент изгиба сечения I—I равен произведению силы Р на плечо х\ согласно формуле (IV.2), получим

МЙЗ

= Рх = Мкрх/а. (IV.

5)

Определять момент сопротивления изгибу сечения I—/, имеющего форму сегмента, тоже весьма трудно, поэтому пользуются приближенной формулой. Для этого сегмент заменяем равновеликой по площади трапецией с основанием (6i+262) и высотой h. Момент сопротивления сечения трапеции изгибу равен

(IV.6)

/I2.

6(36х + 4Й2)

действия

изгиба и

'расч

Шпиндели обычно изготовляют из углеродистой кованой стали марки 40 или из легированных сталей 40Х, 40ХН, 40ХНМ, 35ХНВ. Предел прочности этих сталей равен 650—850 МПа.

Принимая пятикратный запас прочности, получим, что допускаемое напряжение в щеке шпинделя будет равно [<т] = 130-^-170 МПа, поэто-

му полученное по формуле расчетное напряжение не должно быть выше этого допускаемого.

Из рис. IV.8 видно, что максимальные напряжения будут возникать в каком-то сечении шпинделя на расстоянии х от оси шарнира. Так как с увеличением расстояния х изгибающий момент увеличивается, но одновременно с этим увеличиваются и моменты сопротивления этого сечения, то заранее нельзя сказать, на каком расстоянии х напряжения будут максимальными. Для этого надо взять несколько сечений (/—I, 11—11 и т. д.) и рассчитать напряжения в них по приведенному выше методу.

Кроме определения напряжения в сечении I—/, необходимо также проверить напряжение в теле шпинделя в его средней части по длине. Очевидно, что тело шпинделя работает только на кручение, и напряжение в любом сечении по длине шпинделя между его шарнирами будет равно

т = Мкр/Гкр = MJ(Q,2d% (IV.7)

где d — диаметр тела шпинделя.

Подсчитаннное по этой формуле напряжение не должно превышать указанных выше допустимых напряжений.

Так же как и при расчете щеки головки шпинделя, при расчете лопасти примем, что удельные давления от вкладыша распределяются на поверхности каждой вилки по трапеции и сила Р\, действующая на вилку при передаче лопастью крутящего момента AfKP, равна

Рг = (IV.8)

Сила Р\ будет приложена эксцентрично относительно центра сечения вилки толщиной s. Очевидно, что эта сила будет скручивать сечение вилки моментом M = где е — эксцентрицитет приложения силы Р| относительно центра тяжести сечения вилки (определяется по чертежу).

Этот момент будет скручивать сечение вилки и создавать в ней напряжения кручения. Вместе с тем сила Р\ будет создавать изгибающий момент относительно сечения I—/ и в этом сечении будут возникать напряжения изгиба.

Таким образом, при передаче лопастью крутящего момента в сечении I—/ вилки будут возникать и напряжения кручения, и напряжения изгиба.

Напряжения кручения в сечении /—/ будут определяться по формуле

т = М/Гкр - Pxe!WKр. (IV.9)

Момент сопротивления сечения /—/ вилки лопасти кручению можно определить приравняв это сечение прямоугольнику высотой s и шириной (60—с0)/2:

^кр = Ъ 1(Ь0 — с0)/2] s2.

Напряжение изгиба в сечении вилки I—1 будет равно

= (IV.10)

Из рнс. IV.8 видно, что изгибающий момент в сечении /—I равен

МИЭ = Р1Х. (IV.11)

Момент сопротивления изгибу прямоугольного сечения вилки лопасти определяют по формуле

WB3 = l(b0^c0)/2)sV6. (IV. 12)

Кроме определения напряжения в сечении /—/, необходимо также проверить напряжение в сечении II—II.

Это сечение передает полный крутящий момент Мкр и в нем возникают только напряжения кручения, которые можно определить по формуле

т = MJWm. (IV. 13)

Момент сопротивления кручению этого прямоугольного сечения ^кр = 'As2. ' (IV. 14)

Иногда шестеренные и рабочие валки изготовляют как одно целое вместе с лопастями для шарниров шпинделей, поэтому допускаемые напряжения для лопастей надо брать такими же, как и для шеек шестеренных и рабочих валков.

Во многих случаях особенно когда шейки валков установлены на подшипниках качения лопасти насаживают на концы рабочих или шестеренных валков (см. рис. IV.4). В этом случае их изготовляют из такого же материала (сталь 40 или 40Х), как и шпиндели; поэтому допускаемое напряжение для расчета лопастей принимают таким же, как и при расчете шпинделей.

Шестеренные клети и редукторы

Типы шестеренных клетей

Шестеренные клети предназначены для разделения крутящего момента и передачи вращения валкам стана через универсальные шпиндели. Шестеренные клети предусмотрены во всех прокатных станах, за исключением станов с индивидуальным приводом валков, осуществляемым непосредственно от двух двигателей (большие блюминги, слябинги и в некоторых случаях толстолистовые четырехвалковые станы).

Во всех шестеренных клетях приводной от главного двигателя является нижняя шестерня (за исключением среднелистовых и сортовых трехвалковых станов, где приводной иногда делают среднюю шестерню).

Учитывая, что диаметр прокатных валков в процессе эксплуатации станов не является величиной постоянной (так как валки по мере их износа перетачивают или перешлифовывают), за основной параметр сортовых прокатных станов принят не диаметр рабочих валков, а диаметр начальной окружности шестерен шестеренных клетей. Благодаря этому можно сократить число требуемых типоразмеров шестеренных клетей и применять клети с одинаковым диаметром шестерен для различных прокатных станов. Кроме того, при этом значительно сокращается число типоразмеров дорогостоящего инструмента (долбяков или пальцевых фрез), требуемого для нарезания зубьев шестерен.

Диаметр начальной окружности шестерен шестеренной клети зависит от диаметра валков стана и величины наибольшего расстояния меж- ду ними при прокатке. Так как высота подъема верхнего валка в процессе прокатки изменяется, то диаметр шестерен нужно выбирать, исходи из условия, что угол наклона верхнего шпинделя не должен превышать допустимой величины (8—10°).

Практически установлены следующие соотношения между диаметром начальной окружности шестерен d0\ диаметром новых валков DH, диаметром переточенных (до допустимого предела) валков Dn и максимальной высотой подъема верхнего валка h: а) для малых блюмингов и дру* гих обжимных (черновых) двухвалковых станов

(IV.

15)

(IV

Л 6)

4, = (DH + A)/2.

В шестеренных клетях применяют шестерни с шевронным зубом, без дорожки или с дорожкой в середине, что объясняется следующим:

а) шестерни работают, как правило, с довольно высокими окружными скоростями 5—20 м/с и применение прямых зубьев в этом случае не рекомендуется вследствие малой плавности их хода;

б) применение косых зубьев внесло бы усложнение в конструкцию клети, так как потребовалось бы устройство для восприятия осевых нагрузок;

в) применение шевронных зубьев с дорожкой в середине (для выхода червячной фрезы при нарезании зубьев) нежелательно, так как дорожка уменьшает полезную ширину шестерни и, следовательно, уменьшает и величину передаваемого крутящего момента. Однако шестерни с дорожкой проще и дешевле в изготовлении.

Нарезку шевронных зубьев осуществляют либо при помощи специальных косозубых долбяков, либо пальцевыми фрезами. Обработку зубьев обычно выполняют по 2-му или 3-му классу точности. Угол наклона шевронных зубьев на делительном цилиндре шестерни обычно принимают равным р»30°; профильный угол эвольвенты в торцовом сечении а = 20°.

В шестеренных клетях передаточное число зацепления равно единице (t = 1), поэтому диаметр начальной окружности шестерни d0 равен межосевому расстоянию шестерен шестеренной клети А.

Число зубьев z= 184-29. Превышение этого предела недопустимо, так как оно влечет за собой уменьшение модуля, т. е. уменьшение прочности зубьев на изгиб. Обычно зубья шестеренных валков подвергают поверхностной закалке ацетиленовым пламенем для улучшения их сопротивления износу, поэтому для лучшего подвода горелки (или индуктора при закалке током высокой или низкой частоты) к зубьям не рекомендуется принимать модуль зубьев меньше 8—10 мм.

Поскольку шестерни одного и того же диаметра предназначены для передачи различных усилий и крутящих моментов (в зависимости от назначения прокатного стана), на практике их изготавливают различной ширины.

По ширине шестерни шестеренных клетей подразделяют на три типа: узкие при отношении В/Л = 1,2; средние 1,6—2,0 и широкие 2,5. Применение более широких шестерен (В/А >2,5) нежелательно, так как при этом увеличивается прогиб шестеренных валков и ухудшаются условия передачи нагрузки зубьями.

Обычно шестерни шестеренных клетей изготовляют из сталей 45, 40ХН, 60Х2МФ с поверхностной закалкой до твердости 450—570 НВ. Механические свойства заготовок из этой стали (после нормализации)' следующие: предел прочности aB = 600-f-800 МПа, предел текучести <js=320 МПа, относительное удлинение 6>15%, ударная вязкость a-k^45 Н-м/см2; твердость 170—195 НВ, предел усталости ст-1=280МПа.

Расчет зубчатого зацепления

Основные параметры шестерен шестеренной клети (межосевое расстояние А или диаметр начальной окружности do, модуль, число зубьев, ширина шестерен) выбирают по конструктивным соображениям в соответствии с ГОСТ 3705—56 в зависимости от типа стана, диаметра рабочих валков, высоты их подъема и передаваемого крутящего момента. После этого необходимо выполнить поверочный расчет передачи. Зубья передач всех типов рассчитывают на прочность контактных поверхностей. Как показывает опыт эксплуатации,^зубчатые передачи в большинстве случаев выходят из строя не вследствие поломки зубьев (что бывает редко), а вследствие разрушения (выкрашивания) их рабочих контактных! поверхностей. Поэтому зубья передач всех типов рассчитывают сначала/ на прочность контактных поверхностей по наибольшим касательным) напряжениям, а затем уже на прочность по опасному сечению, т. е. по| основанию зуба. \

Расчетной нагрузкой является передаваемый зубчатым зацеплением максимальный крутящий момент и определяемый с учетом (коэффициент к) качества изготовления зацепления, концентрации напряжений и характера (динамичности, повторяемости) нагрузки

где Мзац—максимальный момент, передаваемый зубчатым зацеплением. Расчетный коэффициент k определяется следующим образом:

(IV.

18)

klkykfa

где k\ — коэффициент ширины шестерен (колеса) : при b/dQ —1,5; 2,0 и 2,5 &i = l,4; 1,55 и 1,65 (соответственно); 62—коэффициент концентрации, определяемый по формуле /г2= 1 +0,1 i\ kb — коэффициент качества, для 2-го класса точности изготовления; &3 = 1,2; для 3-го класса

£з=1,4.

Таким образом, для шестеренных клетей с передаточным числом i=l, изготовленных по 2-му классу точности при Б/Л=2, расчетный коэффициент k — 1,55 • 1, 1*1,2 « 2.

Поверочное определение конта кт ног о напряжения сдвига в поверхностном слое зубьев шестерни (при угле эвольвенты а = 20°, угле наклона зубьев р«30° и перекрытии е«1,35) выполняют по формуле

![]()

(IV. 19)

где стк выражено в МПа; Мрасч— в Н • мм, А и b — в мм.

Напряжения изгиба у основания зубьев шестерни с числом зубьев z и нормальным модулем тн

(IV.20)

где аш выражено в МПа; Мрасч — в Н-мм, а тн и b — в мм; ^ — коэффициент концентрации напряжений у основания зубьев; при нарезке шестерни долбяком г|) = 1,5; червячной фрезой г|э = 1,6 пальцевой или дисковой фрезой г|> = 1,8; у— коэффициент формы зубьев шестерни, определяется в зависимости от так называемого приведенного числа зубьев: znpnB=z/cos3 р=2/0,649« 1,54г.

Для z=18-f-29 можно принять г/=0,35-^0,21; для 2=30-^50 у — '=0,43^-0,45; для z>50 г/ = 0,45->0,48 (для редукторов).

Проверку напряжений в зубьях редукторов (шевронных, с дорожкой посередине для выхода червячной фрезы) выполняют по тем же формулам, как и для шестеренных клетей. Однако следует отметить, что иногда шестерни редуктора изготовляют не с шевронными (без дорожки или с дорожкой посередине), а с односторонними косыми зубьями, и угол наклона их меньше (обычно р = 8°6'34"); кроме того, коэффициент перекрытия таких косозубых шестерен больше (е=1,5-г-

1,6). В этом случае коэффициенты в формулах (IV. 19) и (IV.20) для редукторов будут другими (для колеса и шестерни):

1,

1МраСч

'ф

![]()

![]() (IV.22)

(IV.22)

Допустимые напряжения для материалов зубчатых шестерен и колес твердостью 200—350 НВ:

а) на сдвиг в поверхностном слое зубьев:

[сгк1 = 0,6 (оу + a,) -f 30 » 2cft МПа;

б) на изгиб в опасном сечении у ножки зуба:

[а] = 0,12 (ав + ат) + 25 ^ 0,45сгт.

Для указанных выше сталей, из которых изготовляют шестерни, ав«750 МПа и ат = 450 МПа;

допускаемые напряжения для них будут [сгк] =900 и [а] =200 МПа. Зубчатые колеса редукторов изготовляют бандажированными или цельнолитыми из углеродистой стали марки 45Л, для которой механи

ческие свойства и допустимые напряжения на 15—20% ниже указанных выше, а также из легированной стали марки ЗОХГСЛ.

Между диаметром шестерни do, -торцовым модулем ms и числом зубьев z существует следующая зависимость: do—m^z.

Для шестеренных клетей do—А, поэтому do=A=msz.

Нарезку шестерен выполняют обычно на станках инструментом с нормальным модулем в виде целого числа (реже с торцовым). Межосе- вое расстояние выражают следующими формулами (при ms = mB/cosp): для редукторов

А

=

=

т„

cos §

(IV.24)

Рис.

IV.9.

Эвольвентное

зубчатое зацепление

Тогда сумму чисел зубьев шестерни z1 и колеса z2 надо брать обязательно равной £i-f-z2-=99 или 21+г2=198стем,чтобы (г| +

+z2)/cosp всегда было целым числом (100 или 200). Для шестеренных клетей принимают (3 =

=28-^35° (зубья корригированные) .

После расчета зубчатого зацепления по заданной передаваемой нагрузке окончательный выбор номера шестеренной клети необходимо согласовать с ОСТ 24.016.01 : 1-й ряд для у<5,0 м/с а 2-й и 3-ряды — для повышенных скоростей.

Эвольвентные зубчатые зацепления (рис. IV.9), применяемые, как правило, в силовых передачах во всех областях машиностроения, обладают следующими преимуществами: нечувствительностью к отклонениям межосевого расстояния, так как контакт зубьев происходит по эвольвентным кривым одинакового профиля; большой несущей способностью (особенно по прочности зубьев на изгиб): несложной технологией изготовления и контроля зубьев и простотой инструмента, требующегося для нарезания зубьев.

Однако эвольвентному зацеплению свойственны и недостатки: повышенная чувствительность к перекосам валов (нарушение контакта по длине зуба); повышенные контактные напряжения ввиду относительно малых радиусов кривизны эвольвент.

Расчет шестеренного валка на прочность

Шестерни шестеренной клети передают большие крутящие моменты; их изготовляют как одно целое с шейками для подшипников и часто называют шестеренными валками. Размеры шеек шестеренных валков определяют расчетом их на прочность; в этом случае, когда применяют роликовые конические подшипники для шестеренных валков, размеры шейки необходимо согласовать также с внутренним диаметром этих под

шипников. На концы шестеренных валков насаживают головки шарниров шпинделей или лопасти для соединения со шпинделями.

Рассмотрим усилия, действующие на зубья шевронной шестерни (при расчете шейки валка на прочность коэффициент концентрации k напряжений в зубьях не учитываем). Угол в торцовом сечении шестерни (рис. IV.10)

tg ат = tg а/cos р = tg 20°/cos 30^ = 0,36397/0,866 » 0,421; ат = 23°.

Зная величину угла ат> определим усилие, действующее в зубьях в этом сечении

Рт

= XT/cos

ат, (IV.

25)

где

Хт

— максимальное окружное усилие в

зацеплении шестерен.

Рнс.

IV. 10. К расчету

шестеренного галка: a

—

силы, действующие в шевронном зубчатом

торцевом сечении

зацеплении;

б

— направление сил в

Значение Хт можно определить из крутящего момента, передаваемого зацеплением:

*т = AW(<V2) = 2МзааД*0,

где do — диаметр начальной окружной шестерни.

При aT=23° cos а7=0,92, поэтому последняя формула примет следующий вид:

Рт = 2,17Af3aIIA20. (IV.26)

(IV.27)

R = PJ 2.

Максимальное напряжение изгиба будет в сечении / — I между шейкой и шестерней, оно равно

ст = Миз/0,Ы3. (IV. 28)

Изгибающий момент в этом сечении будет равен произведению силы R, действующей на шейку, на расстояние от оси шейки до опасного сечения I—/. Это расстояние можно принять равным половине длины шейки шестеренного валка, т. е. 1/2, тогда

Mn3

= Rc^Rl/c. (IV.29)

Поставляя значение Рт из формулы (IV.27) , получим формулу для определения напряжения изгиба в опасном сечении шейки:

a « 5,43 —зап 1 , . (IV.30)

d0ds

где / и d — длина и диаметр шейки шестеренного валка,

Кроме напряжений изгиба, в шейках шестеренных валков возникают также напряжения кручения. Максимальное напряжение кручения будет в шейке со стороны двигателя (или редуктора) и оно определится по формуле

(IV.31)

где МНр=2 Мзац— максимальный крутящий момент, передаваемый шейкой двум шестерням от ведущего вала двигателя (или редуктора).

Результирующее напряжение в этой шейке от действия изгибающего и крутящего моментов будет равно

(IV.32)

Хотя напряжения в остальных шейках будут меньше, чем в шейке валка со стороны двигателя (или редуктора, однако из условия однотипности применяемых подшипников размеры шеек обоих валков делают одинаковыми.

Допускаемое напряжение для шеек при изготовлении шестеренных валков из кованой стали 40 и 40Х равно [а]я=: 130-^150 МПа.

Результирующее напряжение должно быть меньше допускаемого.

Конструкция шестеренных клетей и редукторов

Шестеренные клети делают открытыми (со съемной крышкой). Они состоят из следующих основных элементов: станины, крышки, шестерен (шестеренных валков) и подушек с подшипниками. Станины и крышки отливают из высокопрочного или модифицированного чугуна (марок ВЧ45—5, СЧ32—52); шестерни изготовляют из кованой легированной стали марок 40ХН и зубья подвергают поверхностной закалке; подшипники—роликовые конические или (реже) баббитовые (если конструктивно нельзя применить роликовые ввиду их больших габаритов). К подшипникам и в зубчатое зацепление непрерывно подается жидкая смазка (брайтсток) от центральной циркуляционной смазочной станции, располагаемой обычно в подвале цеха вблизи рабочей и шестеренной клетей. Для шестерен и подшипников должно быть предусмотрено хорошее уплотнение, не допускающее утечки масла, оказывающего разрушающее действие на фундамент.

На рис. IV. 11 представлена шестеренная клеть для привода рабочих валков четырехвалковой клети стана 2500 конструкции НКМЗ. Межо- севое расстояние Л —500 мм, длина бочки шестерен 1200 мм, угол наклона зубьев (3=30°, 2=21, ms—24 мм, зубья корригированные. Максимальный крутящий момент на приводном валу 400 кН-м. Подшипники и зубья смазываются жидким маслом П-28 (брайтсток). Станина и крышка отлиты из серого чугуна марки СЧ32—52, подушки литые из стали марки 35Л1П. Шестерни из легированной стали марки 60Х2МФ с целью облегчения нарезки шевронные зубья сделаны с дорожкой в середине (для выхода червячной фрезы). Для предотвращения утечки масла из подшипников на концах шеек сделаны маслосбрасывающие кольца. Для подачи масла на верхнюю шестерню в крышке предусмотрены, отверстия для труб. Масло самотеком удаляется через отверстие внизу корпуса клети.

На рис. IV. 12 показана конструкция шестеренной клети с межосе- вым расстоянием Л = 500 мм для привода валков рабочей двухвалковой клети 500 сортового стана 350 конструкции ЭЗТМ. Максимальный крутящий момент на нижнем ведущем валу 200 кН-м, 2=25, тв=18 мм, ms=20 мм, р=25°5Г.

В отличие от рассмотренной выше шестеренной клети в конструкции этой клети роликовые конические подшипники для шеек шестеренных валков установлены непосредственно в расточках корпусом самой клети (подушки исключены). По условиям монтажа подшипников корпус сделан составным из трех частей. Ввиду исключения подушек для подшипников и с целью избежания выработки гнезд под подшипники все три части корпуса отлиты не из чугуна, а из стали марки ЗОЛ. Шесте

ренные валки изготовлены из стали марки 40ХН. Для восприятия возможных осевых усилий на одной опоре роликовый подшипник зафиксирован. Конструкция этой клети проще в изготовлении, но требует применения стального (более дорогого) литья вместо чугунного.

На рис. IV.13 показана шестеренная клеть с межосевым расстоянием >4 = 1000 мм для привода рабочих валков чистовой реверсивной четырехвалковой клети 800/1400x2800 толсто л истового стана.

Максимальный крутящий момент на приводном нижнем валу

МН-м, частота вращения шестерен 50—120 об/мин (2,7—6,3 м/с), z== 20, ms = 50 мм. Ввиду большой нагрузки на опоры и невозможности конструктивно расположить соответствующие роликовые подшипники качения в данной клети шейки валков установлены в баббитовых подшипниках (баббит марки Б16). Станина, крышка и подушки подшипников отлиты из высокопрочного чугуна марки ВЧ45—5. К зубьям смазка подводится через боковые отверстия в станине клети.

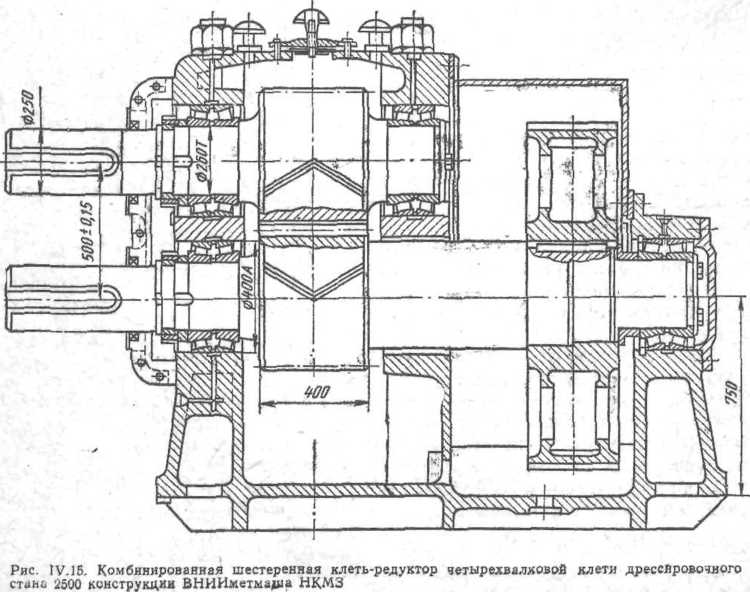

В том случае, если выбранный для привода валков электродвигатель характеризуется значительно большим числом оборотов в минуту (Пдв), чем частота вращения валков (пв) при прокатке, в главной линии стана устанавливают понижающий редуктор. Наоборот, если пАВ< <Спв, применяют ускоряющий редуктор. Во многих случаях, когда передаточное число редуктора меньше четырех (i<4) и мощность привода небольшая, редуктор объединяют с шестеренной клетью в одном корпусе. Такие комбинированные шестеренные клети-редукторы применяют в приводе многовалковых и четырехвалковых клетей.

В многовалковых (12- и 20-валковых) клетях станов для холодной прокатки полосы приводными являются не рабочие валки малого диаметра, а валки промежуточного ряда. Ввиду этого конструкция шестеренных клетей для привода валков отличается от рассмотренных выше.

На рис. IV. 14 представлен общий вид комбинированной шестеренной клети-редуктора для привода четырех крайних валков 20-валково- го стана конструкции ВНИИметмаша, расположенных в двух вторых промежуточных рядах. Приводным является нижний шестеренный валок, а верхние шестерни попарно приводятся от нижней. Передаточное число каждой нижней пары шестерен / = 0,5. Характеристика шестерен: 2i=50, гг = 25, ms= 12 мм; та= 11,88 мм. Нижняя шестерня приводится

■^77/y>77777ZZZZ^7}ISl,j

■^77/y>77777ZZZZ^7}ISl,j

Рис. IV.12. Шестеренная клеть для привода валков среднесортного стана 350 конструкции ЭЗТМ

PJiC- Шестеренная

клеть чистовой реверсивной четырехвалковой

клети толстолистового

0390

от двух установленных последовательно электродвигателей мощностью 2X1050=2100 кВт, 190—415 об/мин. Смазка роликовых подшипников и зубьев шестерен жидкая: циркуляционная. Корпус клети сделан составным из четырех частей и для монтажа подшипников предусмотрено три разъема. Подшипники смонтированы в расточках непосредственно в корпусах клети, отлитых из стали марки 35J1. Шестерни изготовлены из стали марки 40ХН. Так как шестерни с косыми зубьями, то для восприятия осевой нагрузки правый нижний подшипник зафиксирован в своей опоре.

Рис.

IV.И. Комбинированная шестеренная

клеть-редуктор 20-валкового става

1200 конструкции ВНИИметмаша

В одном корпусе, отлитом из стали марки 25Л11, объединены двухступенчатый редуктор (tj— 2,81, Zi = 37, z2 = 104, ты—7 мм, ms = 7,07 мм, р=8°06/34//, 12 = 3,45; 2|=35, z2=124, mH = 10 мм, ms= 10,101 мм, (3=8о06'34") и шестеренная клеть (/=1, zt =22=25, ms—20 мм, (3 = 30°). Ведущий вал редуктора приводится от электродвигателя мощностью 260 кВт, 450/900 об/мин.

Максимальный крутящий момент на выходных шестеренных валках 2X25 кН- • м. Все валы-шестерни изготовлены из кованой стали марки 40ХН, а насадные шестерни — из литой легированной стали марки ЗОХГСЛ. Одна опора ведущего вала-шестерни и одна опора шестеренного вала для восприятия осевых усилий снабжены зафиксированными роликовыми коническими подшипниками. Крышка редуктора сварная, крышка шестеренной

яшшт

клети и крышки подшипников стальные литые. Смазка всех подшипников и зубчатых зацеплений жидкая, циркуляционная.

В линиях рабочих клетей с приводом от электродвигателей большой мощности, если пдв>пв устанавливают отдельные редукторы (не в комбинации с шестеренной клетью).

На

рис. IV. 16 представлен редуктор ЦД-4000

(цилиндрический двухступенчатый с

межосевым расстоянием 4000 мм) конструкции

ИКМЗ, установленный в приводе уширительной

четырехвалковой клети 800/

На

рис. IV. 16 представлен редуктор ЦД-4000

(цилиндрический двухступенчатый с

межосевым расстоянием 4000 мм) конструкции

ИКМЗ, установленный в приводе уширительной

четырехвалковой клети 800/

Рис. IVЛ6. Двухступенчатый редуктор с цилиндрическими шестернями ЦД-4000

/1400X3200 непрерывного широкополосного стана 2500. Крутящий момент на ведущем валу 100 кН-м, частота вращения этого вала 428 об/ /мин.

Характеристика шестерен: I ступень: Z\~32, г2=108, = 3,38, ms = ==16 мм, тн= 14 мм, {5 = 28°57'98"; II ступень: Zi=36, zr2= 164, i2— =4,58, ms=24 мм, (5=30°; общее передаточное число (=15,5. Ведущая шестерня изготовлена из легированной стали марки 34ХМ; ведомое колесо сделано составным бандажированным; корпус литой чугунный, бандаж (для зубчатого венца) цельнокованый из легированной стали, насаженный в горячем состоянии. Днище и крышка редуктора сварные. Смазка жидкая, циркуляционная. Масса редуктора 144 т.

■

М

onр

Рис.

IV. 17. К расчету шестеренной клети на

опрокидывание

Расчеты шестеренной клети на опрокидывание

Как было сказано выше, в шестеренных двухвалковых клетях приводным обычно является нижний шестеренный валок и в исключительно редких случаях — верхний. Шейка приводной шестерни получает со стороны двигателя (или редуктора) крутящий момент, равный Мкр и передает его двум шестерням, а последние — двум валкам^ (МПр) через универсальные шпиндели.

Таким образом, на шестеренную клеть будут действовать следующие моменты:

MKp-=Mnf, — со стороны двигателя; этот момент приложен к нижнему валку и имеет положительное значение (по часовой стрелке, рис. IV. 17); Mi=M2 — реактивные крутящие моменты со стороны валков; один из них будет положительным, а другой отрицательным.

Опрокидывающий момент, действующий на клеть, будет равен алгебраической сумме этих моментов (с учетом их направления).

Modp = Mkp + Mi~M2. . (IV.33)

Если момент Мкр, получаемый шестеренной клетью со стороны главного двигателя, будет распределяться поровну между верхней и нижней

шестернями (т. е. между рабочими валками), как это происходит при простом процессе прокатки, то тогда М\—М2 и

Мопр = МКР = Muv. (IV .34)

Значит, при простом процессе прокатки момент, опрокидывающий шестеренную клеть, равен моменту прокатки (или моменту привода валков).

Рассмотрим два частных случая:

Предположим, что верхний шпиндель сломался, но некоторое время прокатка еще продолжается; тогда М\ = 0 и весь момент привода будет передаваться только одному нижнему валку, т. е. М2=Мкр.

В этом случае, согласно формуле (IV.33), получим: Л4ОПр=0.

В случае поломки нижнего шпинделя (М2 = 0: Mi=Mnp) опрокидывающий момент, действующий на шестеренную клеть, будет равен двойному моменту прокатки (т. е. двойному моменту привода валков):

МоаР = 2 Мпр. (IV.35)

Таким образом, в аварийных случаях опрокидывающий момент шестеренной клети в два раза больше момента, опрокидывающего рабочую клеть (см. формулу III.50).

Момент, опрокидывающий шестеренную клеть, будет стремиться оторвать шестеренную клеть от фундамента или плитовин, т. е. будет растягивать фундаментные болты.

Обозначим число фундаментных болтов с одной стороны шестеренной клети через п и диаметр болта через d.

Усилие, действующее на один фундаментный болт, будет равно

Q=\/n(MonP/b-Gl2), (IV.36)

где b — расстояние между болтами, установленными с одной и другой стороны шестеренной клети; G — вес шестеренной клети.

Для того чтобы лапы плитовины не отходили от фундамента, каждый болт надо затянуть с усилием на 20—40 % больше растягивающего усилия, т. е. Qc= (1,2-s-1,4) Q.

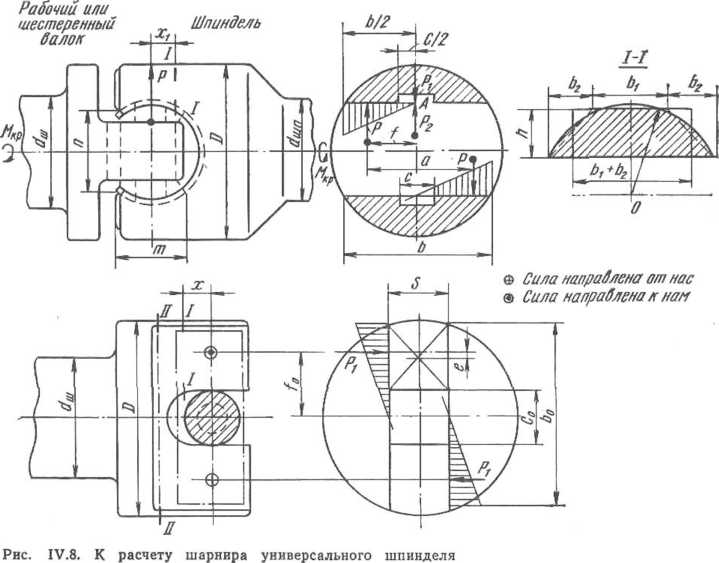

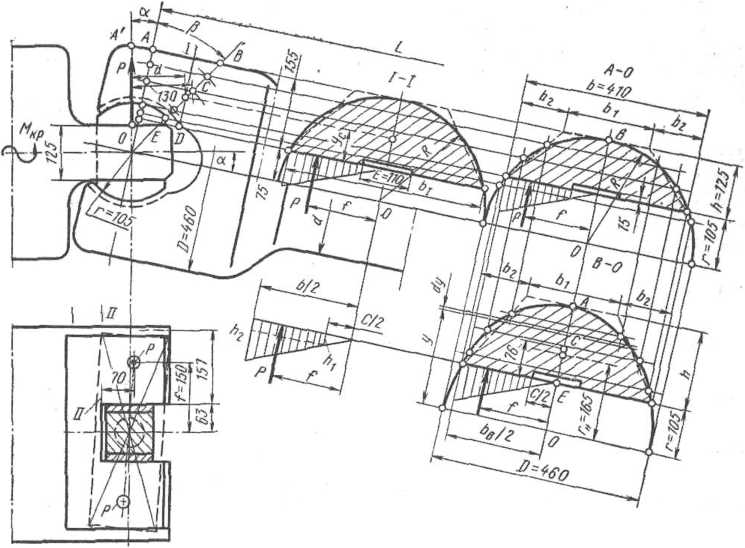

Пример 29. Выполнить поверочный расчет универсальных шпинделей четырехвалкового стана 500X1500x2500 (см. рис. IV.11).

Дано: максимальный крутящий момент, передаваемый одним шпинделем МКр= =205 кН’М; максимальный угол наклона шпинделя а=3°. Так как сечение головки шпинделя ослаблено расточкой с=110 мм и глубиной 15 мм, необходимой для центрирования бронзового вкладыша, то для более точного расчета примем, что давление в любом сечении головки распределяется по трапеции.

Определим плечо приложения равнодействующей силы Р (рис. IV. 18).

Площадь трапеции и треугольников:

/IV.1 1

КОНСТРУКЦИЯ И РАСЧЕТ МАШИН И МЕХАНИЗМОВ ПРОКАТНЫХ СТАНОВ 2

fcr'c-Hl- 47

-^ = 4-! 52

1С — хг V RAh + xi 1 I' -I- xi ; I' - 2xi lz =-- i2; 56

T = (,+ii)n->: (П-21а) 62

. г' 96

Й-Г. + Й»-70^(7- + -^-). (III.45) 162

I* ?(*■ 206

j ■ 1: 245

L — ^ ^ j L0CH = ^ 2 L0CH = j 2 = MM" 280

+-И(И* 352

№ № 355

^Ht)4 399

f _ _b_ 1 - (с / ft)3

1 — {dbft

Рассмотрим случай работы шпинделя, когда угол наклона и —0 (горизонтальное положение). Сечение А'О будет соответствовать сечению АО:

Ь = 2VR* — г? = 2]/230?— 105? = 410 мм;

, 410 1 _ (110/410)3 _

1 -(ПОЛНО)» ' = “•

Момент, скручивающий одну щеку головки шпинделя:

![]()

Усилие Р, действующее на щеку головки шпинделя: р = Mlf — 102,5/0,143 = 720 кН.

Заменяя сегмент сечения АО равновеликой трапецией, получим: 6|=190 мм; = 110 мм; (6| + 62)=300 мм; Л = 125 мм; /Л —300/125 = 2,4; rj = 0,255.

Момент сопротивления трапеции, заменяя ее прямоугольником:

Гкр = г) (ft, + b2) № = 0,255-300-125? = 12- 10э мм3.

Напряжение кручения в сечении АО

T = yW/l^Kp= 102,5- 10в/12- 10й = 85 Я/мм2 = 85 МПа.

Сторона рабочего балка Ш

I ш

Рнс. 1V.18. К расчету универсального шпинделя

Напряжение кручення в теле шпинделя диаметром rf=270 мм Мкъ 205-106

т

=

Угол закручивания тела шпинделя: на длине L=2500 мм

Мцп L 180 2Ш* 10е-2500-32 180

Ф = —— = = 0,68°.

у GJ р я 0,8- 105л-2704 я

На 1 м длины шпинделя

Ф* 0,68/2,5 = 0,27°.

Допустимо |ф] =0,5° на 1 м длины.

Рассмотрим сечение АО при работе шпинделя с максимальным углом наклона <х=3°. Так как cosa«=l, то напряжения в сечении АО будут незначительно отличаться от напряжений, подсчитанных выше для случая а=0.

Рассмотрим некоторое произвольное сечение /—/, параллельное оси шарнира головки шпинделя и расположенное от него на расстоянии *=90 мм при а = 3°.

При геометрическом построении равновеликой трапеции находим Ь|=210 мм; Ь2=* = 115 мм; Ь\ =440 мм; Л= 155 мм.

Центр тяжести трапеции

h bt + 2/36z 155 210 + 2/3-115

~ь1+\ ~ 2 м—=60"м-

Графически находим плечо а силы Р относительно центра тяжести сечения (нейтральное волокно): а— 110 мм.

Момент, изгибающий это сечение:

Мив = Ра = 720-0,110 = 79,2 кН-м.

3*2102 + 6-2Ю. 115 + 2-1152 •

W => 155s = 1,12- 10е мм3;

6(3-210 + 4.115)

79,2-10е

а=

r.i^-ioe-5=71

н/мм2 = 71 МПа-

Напряжение кручения в сечении /—/

110 \3

, 440 ' I 440 ,

, = ~з ГПо^“ = 153мм;

1~Ы)

Мкп=Р/ = 720-0,153 = 112 кН-м;

-Ш._ ® 0,248;

/гх 15о

Гкр = 0,248 (Ьг + b2) h] ~ 0,248-325-1552 = 2,4- 10е мм3; n2‘106 ,

= 47 Н/мм2.

2,4-10"

Рассмотрим сечение ВО под углом (3 = 30° к оси шарнира шпинделя и (Р+а) =33° к вертикали. Графическое построение сечения показано на рис. IV. 18

Ь1 = 200 мм; Ь2~ 110 мм; Ьв = 420 мм; h = 170 мм;

„Л 200 — —- 110

170 3 w м

У о = — — = 76 мм; а =130 мм; ,

2002 + 6-200-110 2 • 1102

1Г- = бТв-200Т4-1^ 1702 = °'81 •10“

Миз = 720-0,130 = 93,6 кН-м;

Напряжение изгиба 93,6-10я

—^si-'ioS—115 н/мм -

/

110 у ~

j

420

)

_

I

110 у \

420 )

420 1 Л ,

/==“ Гпо'\Г =148 мм;

Мкр = Р/ = 720-0,148 = 106 кН-м;

+ = ilL=i|8|. 7j — 0,242; h 170

U^Kp = 0,242 (310) 1702 = 2,17-10» мм3;

106-10е

= 49 Н/мм2.

2,17.10е

Напряжение растяжения в сечении ВО.

Усилие нормальное к сечению ВО

PN = Рcos[90(а + р)1 = Рcos57° = 0,544Р = 0,544-720 = 392 кН;

Ры 392-Ю3-2 „ ,

0р ” FT ~ (420 + 200) 170 ~6’ Н/ММ ‘

Результирующие напряжения:

а) по сечению ВО

арез = V1152 + 3-49? =* 142 Н/мм2;

б) напряжение растяжения в точке Е

сг£= 115 + 6,4= 121,4 Н/мм2. '

Определим напряжения в сечении ВО более точно, принимая консоль слева от сечения ВО за кривой брус.

Обозначим ширину элемента сечения через Ьх на расстоянии у от центра кривизны; площадь этого элемента

J

dy.

h

Радиус нейтральной линии кривого бруса F F

г»

—

У

1 У

,

, 2b2(r

+ h) 1

r-f

A n

In

1 —

2bz

r i

0,5(420+200)

170

2oo+^ll0(105+

170)

170

52

700

105

= 165 мм.

(200 + 355)0,97 — 220 Радиус центра тяжести трапеции р = ОС = г+ ус s= 105 + 76 = 181 мм.

Статический момент сечения относнтельно нейтральной линии S = F (р — гн) = 52 700-16 = 0,841.10е мм3.

Максимальное напряжение изгиба в точке Е

=

64 Н/мм? = 64 МПа.

841•10® 105

Таким образом, полученное напряжение почти в два раза меньше, чем подсчитанное выше (115 МПа) без учета влияния кривизны бруса. Максимальное напряжение в точке Е а=121,4 МПа не превосходит допустимое напряжение для стали ЗОХГВТ, из которой и изготовлен шпиндель (ав = 800 МПа и сгт = 500 МПа). Запас прочности по пределу текучести составляет

п «500/121,4 = 4,1.

Напряжение изгиба в вилке лопасти со стороны рабочего валка (сечение II—II)

Миз = 720-0,07 = 50,4 кН-м;

157-1252

Гиз = = 0,408-10е мм3;

о

.50 4- 10е

0=

o,4«hoV

-инм.шмь.

Сечение ///—/// имеет форму прямоугольника и испытывает напряжение кручения

b/h — (63 + 157)2/125 = 440/125 = 3,5; rj = 0,28;

№Кр = 0,20 (440) 125? = 1,9- 10е мм3;

х = /Икр/^кр = 205-10®/(1,9* 10е) = 108 Н/мм? = 108 МПа.

Лопасть муфты со стороны рабочего валка изготовлена из стали 40ХН, для которой ат*=500 МПа, запас прочности по максимальному изгибающему моменту (от предела текучести) л=500/124 «4.

Пример 30. Выполнить поверочный расчет зубчатого зацепления и прочности ведущего вала шестеренной клети с межосевым расстоянием /1=500 мм четырехвалкового стана 500/1500 x 2500 (см. рис. IV.11).

Дано: максимальный крутящий момент на приводном (ведущем) валу МИР= =400 кН-м; передаточное число t=l, максимальный крутящий момент, передаваемый зубчатым зацеплением, Л43ац=Мкр/2=*200 кН-м; число зубьев шестерни z=21: модуль нормальный тн=21 мм; модуль торцовый mt—23,8 мм; угол наклона шевронных зубьев) j}=30°; ширина шестерни 1200 мм; рабочая ширина зубьев (с учетом проточки у вершины шевронных зубьев) 6=1150 мм; d0=A=500 мм.

Определяем расчетный корректирующий коэффициент по формуле (IV.18) при В/А = 1200/500=2,4:

k = 1,65-Ы,2= 1,98.

Максимальный расчетный момент, передаваемый зубчатым зацеплением, определяем по формуле (IV.17)

Мрасч = 200-1,98 =396 кН-м.

Максимальное напряжение сдвига в контактном слое зубьев находим по формуле (IV.19)

240 ,/* 396-10е (1 + 1)3

ШУ 1 = 79э Н/мм? = 795 МПа.

Шестерни изготовлены из стали марки 40ХН; зубья нарезаны по 2-му классу точности и подвергнуты поверхностной закалке до твердости 50 HRC\ допустимое контактное напряжение Ок^ЭОО МПа.

Напряжение изгиба у ножки зуба определяем по формуле (IV.20), принимая у—0,42 и 1,6:

396-10е-1,6

0 = -0,42:^.21.1150 “ 224 H/“S = 224 МПа'

Допускаемое напряжение при нереверсивной работе [а] = 230^250 МПа.