- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

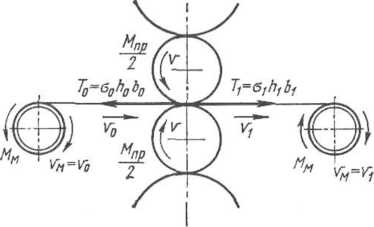

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Момент и мощность прокатки

Момент

прокатки, прикладываемый к валкам со

стороны их привода и

необходимый

для деформации (обжатия) металла (без

учета потерь на

трение

в подшипниках валков), можно определить

двумя способами: 1)

по давлению металла на валки, зная плечо

приложения равнодействующей этого

давления; 2)

по расходу энергии при прокатке.

Первый

способ

рассмотрен выше и заключается в следующем.

Для простого процесса прокатки и прокатки

с натяжением полосы (при условии, что

T0~Ti)

равнодействующая

давления металла на валки направлена

вертикально и момент прокатки (для

ширины полосы b

=

1),

согласно

формуле (II .29), равен

Mnv

=

2 Ра

= 2Рг|?/ = 2^/7ср

Р, (11.53)

где

t{)=а/1

— коэффициент плеча приложения

равнодействующей, определяемый по

формулам (11.10) и (11.19); рср

— среднее давление, определяемое по

формулам (II.8,

II.9)

и (11.11, II.20) или по кривым рис.

2, II.3;I— длина контакта, определяемая по формуле (1.59) для горячей прокатки и (1.62, II.14а) для холодной прокатки с учетом сплющивания валков.

При

холодной прокатке с натяжением, когда

заднее натяжение полосы не равно

переднему (ТцфТ\),

момент прокатки определяется по формулам

(II.39) и (11.41).

Второй

способ

— определение момента прокатки по

расходу энергии на деформацию (обжатия

металла), заключается в следующем.

Как

известно из курса механики, крутящий

момент на валу (кН*м) можно выразить

через передаваемую валом мощность N

(кВт)

или энергию А

(квт-с) и угловую скорость о> (1/с)

следующим образом:

М

= N1

со

- AIЫ

= Alt-Rlv, (11.54)

здесь <ii — v/R,

где

v

—

окружная скорость, м/с; R

—

радиус вала, м.

Рассмотрим

применение этой формулы для двух случаев:

при прокатке полосы прямоугольного

сечения; при прокатке полосы фасонного

сечения в калибрах.

Прокатка полосы прямоугольного сечения. Определим вначале работу деформации при осадке заготовки высотойhoи ширинойbо до конечных размеровhiиЬхмежду параллельными плитами — штампами (см. рис. 1.13):

л.

dA = Pdh) А = J Pdh.

л#

Так

как hi<hQ,

то

для получения положительного значения

работы деформации поменяем местами

пределы интегрирования. Кроме того,

примем, что в процессе деформирования

рсP=const,

поэтому

Р=рсРЬ

(при

длине заготовки, равной единице, в

направлении, перпендикулярном

показанному на рис, 1.13). При пластической

деформации объем деформируемого металла

остается постоянным V=h0b0=hibl=hb

= =sconst,

поэтому

b=V/h.

На

основании изложенного получим

логарифмическую формулу для работы

деформации:

А

= Pcv

V

[ dh/h

=

/7СР

V

In

(fig/h]), (И.55)

Ад

где

Vln

{h0lhi)

= VCM

— так

называемый смещенный (логарифмический)

объем металла.

Таким

образом, работа

(энергия) деформации пропорциональна

среднему давлению и смещенному объему

металла.

Так как ln(fio/^i)^

1, то очевидно, что смещенный объем

может быть больше или меньше объема

деформируемого металла (частицы которого

при осадке изменяют свое положение

непрерывно). Так, при Ao/^i

= l,5 получим:

In

1,5

= 0,4

и Vc*

в

0,4 К; при ho/hi—З

получим In

3=1,1

и l/CM=l,I

V.

Процесс

прокатки можно представить как процесс

осадки металла между наклонными плитами

— штампами (хордами АВ,

см. рис. 11,1)’» поэтому формула осадки

(11.55) будет справедлива и для случая

прокатки.

Если

прокатка осуществляется с кантовкой

полосы, то общий расход энергии при

обжатии металла за несколько пропусков

его через валки следует определять

по формуле

A =pcpV In (h/L0), (II.55а)

где

L0

и

Li

—

длина полосы до и после прокатки.

Объем

прокатываемого металла (при ширине

полосы Ь

= 1)

=h0v01—hi v11,(II .556)

где

у0

и У| —

скорости

входа металла в валки и выхода из валков;

t—

длительность прокатки.

Кроме

того, согласно уравнению (1.70): vx

= vB(\

+s), где

s

—

опережение металла при прокатке.

Используя

эти зависимости и уравнение (П.54), формулу

(11.53) для момента прокатки представим в

следующем виде (при b==

1):

Mav = pcp\n(h0lh1)h1R(l+s). (11.56)

С

достаточной точностью можно принимать

In

(Vfti) =

In

1/(1

— г)

&

е/(1

— е/2)

« 2е/(2

— е).

Таким

образом, при прокатке полосы прямоугольного

сечения без натяжения, или когда заднее

натяжение равно переднему, момент

прокатки можно определить по давлению

металла на валки [см. формулу

) или по расходу энергии [см. формулу (11.56)]. Достоинством формулы (11.56) является то, что для определения момента прокатки не нужна величина плеча приложения равнодействующей. Однако определить значение коэффициента плеча приложения равнодействующей для этого случая прокатки нетрудно при совместном решении уравнений

и (11.56):

(II.57)

in (у/1Х) hjR(l +s)

/а

Для

горячей прокатки, когда нет сплющивания

валков, согласно уравнению (1.58), l2

= RAh=Reh0.

Подставляя

hx=hQ(\—

е)

и ln(/i0//ii)

= =

е/(1—е/2),

получим

1— е

(1

+ S).

(II.

57 а)

1—е/2

При

обжатии г=0,15-г-0,3 и s=0,03-r-0,05

получим

-ф=0,5-*-0,45, что соответствует указанным

ранее значениям (см. с. 65).

При

холодной прокатке полосы коэффициент

плеча приложения равнодействующей

следует определять по формуле (11.57). в

которую надо

Рис.

11.26. К определению работы (энергии)

деформации металла при прокатке

полосы с натяжением

подставлять

значение длины контакта с учетом

упругого сплющивания валков.

Изложенные

выводы справедливы для простого

процесса прокатки

без

натяжения и при холодной прокатке с

натяжением, но когда заднее натяжение

равно переднему; в обоих этих случаях

равнодействующая Р

направлена вертикально (см. рис.

18 и 11.23).

При

холодной прокатке, когда заднее

натяжение полосы не равно

переднему,

момент

прокатки

, прикладываемый к валкам, определим

следующим образом (рис. 11.26). Очевидно,

что общий расход энергии на деформацию

металла объемом V

с толщины h0

до

толщины hx

(при

ширине 6=const)

не

зависит от того, с натяжением или без

натяжения осуществляется деформация.

В данном случае работу деформации

совершают валки, переднее и заднее

натяжения:

А

= Ав-{-

А{

— Л0, (11.58)

где

Ав

— работа деформации, совершаемая

валками.

Работа

заднего натяжения Л0

взята со знаком «минус», так как она

уменьшает вытяжку (деформацию по длине)

полосы.

Очевидно,

что (при 6

= 1)

T1 = a1h1; A1 = T1v1t = T1L1 = T1VJh1 = o1V;

Тq == Oqhi, А0 ~ T0vQt = Т0Lq = ТqVlh0 = о0V.

Согласно

уравнению (11.58), работа деформации,

совершаемая валками

(11.59)

Ав

= А — Аг-\-

А0,

или,

учитывая формулу (11.55)

Лв

= [рс

р

In

(M*i) —

ax

+

ст0]

V.

(11.60)Согласно

уравнениям (11.54) и (11.556) получим, что

момент прокатки, прикладываемый к

валкам при 6

= 1, равен (формула А. И. Це- ликова)

Мпр = [рср (M*i) — <?! + <т01 R (1 + s),

где

Рср — среднее давление при прокатке

без натяжения.

Очевидно,

что заднее натяжение увеличивает, а

переднее уменьшает момент прокатки на

валках. Достоинством формулы (11.60),

является

то,

что для определения момента прокатки

на валках не требуется знать точку

приложения и угол наклона равнодействующей

к вертикали [сравнить с формулой (11.38)].

Более точный анализ показывает, что

переднее и заднее натяжения уменьшают

влияние контактных сил трения на общую

работу деформации, поэтому момент

прокатки будет несколько меньше

определяемого по формуле (11.60).

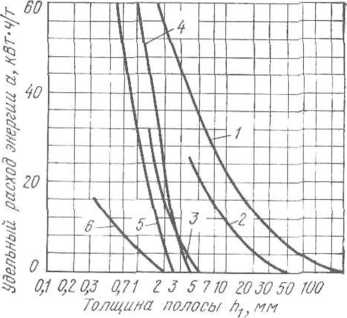

Прокатка полосы и фасонного профиля в калибрах.Момент прокатки определяют по практическим данным о расходе энергии. По расходу энергии при прокатке блюмов, слябов, сортовых профилей и листов на стенах различного типа и конструкции накоплено большое количество практических данных, собранных на основе статистической обработки материалов о работе действующих станов. Эти данные могут

Рнс. 11.27. Кривые удельного расхода энергии главными электродвигателями при горячей прокатке низкоуглеродистой стали на различных станах:

— слябинге: 2 — блюминге; 3 — непрерывном проволочном стане 250 ; 4 — непрерывном среднесортном стане 350; 5 — непрерывном заготовочном стане 700/500; 6 — рельсобалочном трехвалковом стане 800; 7 — крупносортном стане 500; 8 — автомат-стане трубопрокатного агрегата 250j 9 — прошивном стане агрегата 250

Рис. 11.28. Кривые удельного расхода энергии при горячей и холодной прокатке на полосовых станах:

/ — непрерывном широкополосном четырехклетевом стане 1700 горячей прокатки стальной полосы; 2 — двухвалковом стане 900 для прокатки цинка; 3 — реверсивном четырехвалковом стане 1700 для холодной прокатки дюралюминия; 4 — непрерывном четырехклетевом стане 1700 для холодной прокатки стальной полосы; 5 — непрерывном пятиклетевом четырехвалковом стане 1200 для холодной прокатки тонкой жести; б — стане для холодной прокатки меди

быть

использованы при проектировании новых

прокатных станов и выборе типа и

мощности двигателя для них, если

проектируемые новые станы по своей

характеристике, конструкции и сортаменту

проката мало отличаются от действующих.

Они

особенно полезны для определения момента

на валках при прокатке сортовых профилей

в калибрах, так как в этом случае подсчет

момента прокатки по давлению на валки

затруднен сложностью определения

контактной площади и среднего давления.

Практические

кривые расхода энергии при прокатке

обычно имеют вид, показанный на рис.

11.27 и 11.28.

По

оси ординат откладывают удельный расход

энергии а,

выраженной в кВт-ч/т, т. е. работу,

затраченную на прокатку 1 т данного

металла, а по оси абсцисс — вытяжку

металла А, (по отношению к длине исходного

слитка или заготовки) или толщину листа

и полосы. Так как зависимость расхода

энергии от удлинения выражается некоторой

сложной кривой, то для удобства эту

зависимость строят по оси абсцисс в

логарифмическом масштабе, что приближает

кривую к прямой линии и делает использование

ее более удобным.

81

Вследствие

того, что начало кривой отнесено к длине

исходной заготовки (^=1),

а возрастание расхода энергии — к

увеличению общей вытяжки, очевидно, что

расход энергии за данный пропуск металла

че-

А. А. Королев

рез валки (при котором полученная ранее вытяжка увеличивается) определяется по кривой как разность двух ординат (см. рис. 11.27)

а

= (ап+1

— ап), • (11.61)

где

ап+j

и

ап

— удельные расходы энергии при последующем

и предыдущем пропусках, кВт-ч/т.

Если

массу прокатываемой заготовки (полосы

и т. д.) обозначить через /я, то общий

расход энергии за проход, кВт-ч

А

= (дп+1

— ап)

т. (11.62)

Расход

энергии при прокатке измеряют но

показаниям электрических измерительных

приборов, установленных в электромашинном

зале прокатного цеха. В результате этого

в полученные при измерении данные

входит и расход энергии на трение в

подшипниках валков и передаточных

механизмах главной линии стана в процессе

прокатки. Однако при построении

кривых удельного расхода из полученных

при измерении данных по расходу

энергии исключается измеренная в то же

время работа холостого хода стана, что

делает эти кривые более точными.

Если

требуется ориентировочно определить

по кривым расхода энергии, какова

мощность, затрачиваемая на прокатку

А/пр (кВт), и потери на трение в подшипниках

валков Nw

(кВт)

при данном пропуске металла через

валки, при которых удельный расход

энергии по кривой равен (Дти-1—ап)

(см. рис. II.27), то можно воспользоваться

следующей формулой:

Мпр

4- р = [3600 (an+i

~

an)(t\

т, (11.63)

где

t

—

длительность пропуска металла через

валки, с.

При

измерении расхода энергии во время

холодной прокатки полосы с натяжением

в общий расход энергии входит также и

энергия, затрачиваемая на создание

заднего и переднего натяжений полосы,

что необходимо иметь ввиду при

пользовании кривыми удельного расхода

энергии (см. рис. 11.28).

Мощность

электродвигателя для привода валков и

крутящий момент на его валу состоят из

трех частей

Л^дв

- А/пр + ЛГТР

± Л/дин = лгст

± ЛГДИП; (11.64)

^дв

= КР

+ КР

± Кш

= Кг

± м;ин, (н.б5)

где

Nпр

и МПр

— соответственно мощность прокатки и

момент прокатки, приведенный к валу

двигателя, необходимые для совершения

работы деформации (обжатия) металла

валками; NTP

и

AfTP

—

соответственно мощность трения и

приведенный к валу двигателя момент

сил трения, возникающих в подшипниках

валков (MTPi

)

и в передаточных механизмах (МТР2

): шестеренной клети, редукторах, шпинделях

и муфтах; А/дИн

и Мд„н — соответственно мощность и

динамический момент, приведенный к валу

двигателя, необходимые для преодоления

инерции всех вращающихся от двигателя

частей главной линии стана (валков,

шпинделей, шестерен, муфт) в период

разгона (плюс) или замедления (минус).

Первые

две величины (Nnp

+ NTP)

или

(/Ипр+Мтр

) являются неизменными (постоянными

по величине) в течение пропуска металла

через валки и называются статической

нагрузкой

двигателя.

Динамическая

нагрузка двигателя (Л^дин

или Мднн)

возникает только в станах со скоростью,

регулируемой в течение процесса прокатки,

или в станах с маховиком на валу редуктора

в линии привода валков.

Рассмотрим,

как определить отдельные составляющие

нагрузки двигателя.

Момент

прокатки, приведенный к валу двигателя,

легко определить зная: а) момент прокатки

МПР,

приложенный к валкам стана и необходимый

для преодоления момента равнодейст

вующих

давления металла на валки относительно

осей вращения; б) передаточное число

редуктора i

привода

валков от электродвигателя, т. е.

= MJi. (11.66)

Момент

прокатки определяют по усилию прокатки

[см. формулы

, (11.41) и (11.46)] или по расходу работы (энергии), затрачиваемой при прокатке [см. формулы (11.60) и (11.62)].

Момент

трения, приведенный к валу двигателя,

складывается из момента трения в

подшипниках валков и момента трения в

передаточных механизмах:

М'т? = = AVI + Mrp2/i.

При

прокатке металла на двухвалковом стане

момент трения Мтр1>

возникающий в четырех подшипниках двух

валков, равен

Mtpi = 4 (р/2) ги = P[ia da, (11.67)

где

Р

— полное усилие прокатки; jin

—

коэффициент трения в подшипниках

валков; dn

—

диаметр шейки валка [для текстолитовых,

открытых подшипников скольжения, см.

рис. (III.9)], диаметр втулки подшипника

жидкостного трения закрытого типа (см.

рис. III.15) или средний диаметр роликов

для подшипников качения (см. рис. III.16).

При

прокатке металла на четырехвалковом

стане давление металла на рабочие валки

передается на неприводные опорные

валки, поэтому потери на трение возникают

только в подшипниках опорных валков.

Момент трения в этих подшипниках,

приведенный к оси вращения приводных

рабочих валков, равен

Mrn = P\inda(Dp/Don), (11.68)

где

|ЛП,

dn

—

коэффициент трения и диаметр трения в

подшипниках опорных валков; Dp

и

Don

—

диаметры рабочих и опорных валков.

Для

подшипников валков прокатных станов

рекомендуется принимать следующие

значения коэффициента трения |ЛП:

Для подшипников с коническими роликами 0,04

Для подшипников жидкостного трения 0,003

Для подшипников скольжения с металлическими (бронзовыми) вкладышами < ... . 0,07—0,1

То же, с текстолитовыми вкладышами при скорости скольжения 3—1 м/с 0,01—0,02

Потери

на трение в передаче от двигателя к

валкам учитываем коэффициентом

полезного действия (к. п. д.) передачи

г]п. Тогда, не вычисляя величины Мтр2)

сразу можно определить статическую

нагрузку двигателя:

К, = (м„Р + Чр.УЧ; = К, “«.• (Н-69)

Коэффициент

полезного действия передачи можно

представить как произведение к. п. д.

шестеренной клети (14,

= 0,92-4-0,95), редуктора (^2=0,95-^0,98 для каждой

ступени) и шпинделей с муфтами (т\з1=

= 0,99). Таким образом, получим г)п='г]1'П2Т1з

= 0,85-4-0,93.

Коэффициентом

полезного действия прокатного стана

называется отношение приведенного

момента прокатки к приведенному

статистическому моменту:

■Пет = = —^se— л = ! г, (11.70)

л<т мпр+мтр1 1 + мгп/мп

В

зависимости от конструкции подшипников

валков момент трения составляет 6—12

% от момента прокатки, поэтому к. п. д.

стана находится в пределах т)ст

= 0,750,85.

Динамический

момент возникает только при изменении

скорости прокатки в течение пропуска

металла через валки (например, на

реверсивных, толстолистовых и

полосовых станах), а также на станах, в

приводе которых предусмотрен маховик

(например, в трубопрокатных автомат-станах,

листовых трехвалковых станах и т. д.).

При

движении тела массой т

с неравномерной скоростью v

и

ускорением j

динамическая

сила равна Fja№—mj=m(dvlat).

При

неравномерном вращении тела

предполагается, что его масса сосредоточена

на окружности, радиус которой Ri

называется

радиусом инерции; при этом

v = (nRif j = dv/dt = Rt (d(Dldt)y

где

dcafdt

— угловое

ускорение, 1/с2.

Динамическая

сила при вращательном движении равна

Fnm = mj = mRi (dco/dt).

Момент

этой силы (динамический) относительно

центра вращения MWH=FAimRi,

или

МАая

- mRj

(da/dt)

=

J

(daldty.

Произведение

mR\

называется

моментом инерции вращающейся массы, a

mD\

—

маховым моментом.

Так

как Ri=Di/2,

то

= (da/di). (11.71)

Приведенный

к валу двигателя маховой момент равен

сумме маховых моментов масс всех

деталей, вращающихся в линии стана:

mD] = mD\ + mD2u + (mD2 + тП2ш + пЮ2шп + mD2B) 1 /i2,

где

mDn,

mDM,

m£)p,

mDm,

mDmn,

mDB

— маховой

момент соответственно якоря двигателя,

моторной муфты с ведущей шестерней и

маховиком на ней, ведомой шестерни

редуктора, шестерен шестеренной клети

и коренной муфты, шпинделей и валков.

Передаточное число i

возведено

в квадрат, так как живая сила массы

пропорциональна квадрату частоты

вращения, а последняя уменьшается по

направлению от вала двигателя.

После

определения Мст

и М№н

можно определять мощность главного

электродвигателя. Двигатель выбирают

в зависимости от того, для какого стана

он служит приводом.

Станы с постоянной скоростью прокатки (нереверсивные)

Максимальную

мощность двигателя этих станов определяют

по максимальной статической нагрузке

^двтах = Л*ст ®дв> (11.72)

где

содв — частота вращения якоря двигателя

при данной нагрузке 1/с.

При

длительном режиме работы электродвигателей

допускается перегрузка & = 1,5-т-3,0,

указываемая в каталогах. Поэтому

номинальная мощность двигателя NH=MmaJk.

Во

многих случаях указываемая в каталогах

номинальная частота вращения двигателя

пн,

выбранного по мощности, превышает число

оборотов в минуту валков пв,

определяемое технологически заданной

скоростью прокатки v

и

диаметром валков D.

Исходя

из этого можно выявить необходимость

в установке редуктора в линии привода

стана с передаточным числом.

Станы с регулируемой скоростью прокатки (реверсивные)

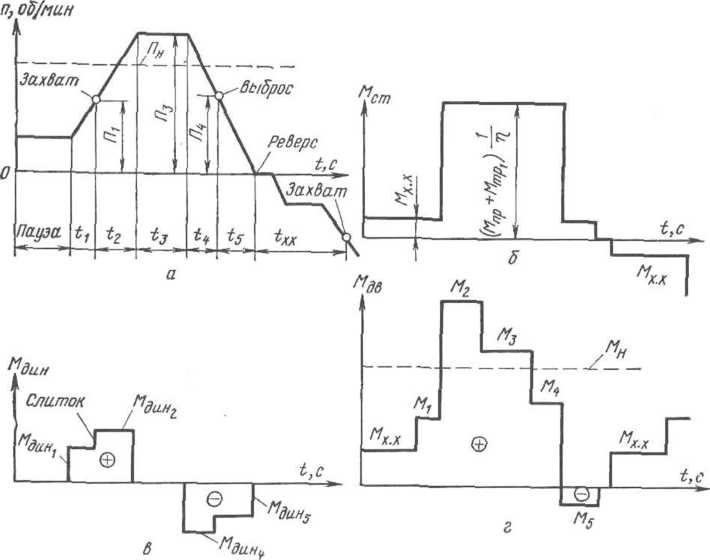

Как

было указано выше, на этих станах

(блюмингах, слябингах, толстолистовых

и т. д.) при прокатке металла возможно

регулирование частоты вращения валков

в течение каждого прохода: после захвата

металла частота вращения валков

увеличивается, затем прокатка происходит

при постоянной (установившейся) частоте

вращения валков и далее, перед окончанием

прокатки частота вращения уменьшается.

Затем двигатель останавливается и

реверсируется для пропуска металла в

обратном направлении.

Прежде

чем определить мощность двигателя,

необходимо построить его нагрузочные

диаграммы

для всех профилей прокатываемого

сортамента. Для примера на рис. II.29

приведена нагрузочная диаграмма

для одного пропуска металла через валки

при реверсивной прокатке на блюминге,

которая показывает, что изменение

частоты

вращения валков в течение каждого

пропуска характеризуется трапецеидальным

графиком, изменение моментов двигателя

— графиком в виде

Рнс.

II.29.

Нагрузочная

диаграмма главного электродвигателя

при прокатке на реверсивном блюминге:

a

—

график изменения частоты вращения

двигателя; б— статическая нагрузка

двигателя; в

— динамическая нагрузка двигателя;

г

— результирующая нагрузка за один

проход металла через валки

ступенчатых

прямоугольников. Время прокатки включает

периоды разгона, установившейся

скорости и торможения. Обычно захват

металла валками происходит в период

разгона двигателя, а выброс его из

валков — в период торможения двигателя

(чтобы уменьшить время, необходимое

для реверса).

В

периоды разгона (ускорения) и торможения

нагрузка двигателя складывается из

статического и динамического (приведенных

к валу двигателя) моментов:

При ускорении и торможении привода без металла в валках (без слитка)

Л*1

= мст1

+ Мдт|

= М%%

+ 'UmD]

(Ло/Д);

Ms = Mxs — 'ijnD] (da/dt), (11.73)

где

Мх.I—момент

холостого хода стана во время паузы

между пропусками, который можно

подсчитать, исходя из формулы

(11.74)

11 2(

Здесь

mig

—

нагрузка на подшипник от массы одной

вращающейся детали в линии привода

(валков, шестерен и т. д.); ц*, ^ — коэффициент

трения и диаметр трения в подшипниках

данной детали. Обычно момент холостого

хода составляет 2—5

% от номинального момента двигателя;

mD

2

— приведенный маховой момент массы

всех вращающихся

деталей

в линии привода; da/dt

—

угловое ускорение; обычно на блюмингах

принимают равным при ускорении 3,8-ь8,0

1/с2

и при торможении 4,0-ь 10,0 1/с2.

При ускорении привода с металлом в валках

Щ

= М„г

+

М;ш2» + _L тщ

JjL

, (11.75)

где

tnD]

— приведенный маховой момент с учетом

массы слитка (полагая, что масса

слитка т

находится на окружности валка диаметром

D),

При торможении привода с металлом в валках

м,

= мы-

Мдйв4 = **9±*т . (11.76)

2 где niDu =mDtt.

При прокатке с постоянной (установившейся) скоростью

= (M„p + (И.77)

После

построения нагрузочной диаграммы для

всех пропусков металла через валки

приступают к определению номинального

момента двигателя. Номинальный момент

двигателя отпределяют из двух условий:

предотвращения нагрева двигателя при

протекании большого тока в обмотке его

якоря при больших нагрузках (моментах);

допустимой кратковременной перегрузки

двигателя, не вызывающей пробоя изоляции

его обмотки.

Вследствие

того, что ток в обмотке якоря двигателя

пропорционален моменту, проверку по

току заменяют проверкой по моменту,

Проверка на нагрев по моменту заключается в определении эквивалентного (среднеквадратичного) момента за весь период прокатки одного слитка (за все проходы металла через валки) по формуле

MSK

=

У

Mi V+

t

^

+ -<

Мт

(11.78)

' (1+/2 + (з + (.+ (ь = «ц

где

£ц—

время цикла прокатки одного слитка.

Проверка на допустимую перегрузку:

^двшах^

где

Ждвшах — максимальный момент двигателя

по нагрузочной диаграмме; k

—

коэффициент перегрузки; для реверсивных

двигателей постоянного тока £ —

2,5-ь2,75.

Таким

образом, в обоих случаях номинальный

момент двигателя должен быть больше

момента по нагреву и по перегрузке.

Примеры расчетов

Пример 3. Определить среднее давление металла на валки и полное усилие прокатки при горячей прокатке толстого широкого листа в четырехвалковон клети стана 2800.

Дано: диаметр рабочих валков стана £> = 800 мм; Л0=40 мм; /гj = 30 мм; Лср =

=35 мм; Л/г =10 мм; е = 0,25; I— VRAh = 63 мм; ///гср = 1,8; u = 0,4; ibn = 0,28; а=Д/г/г=0Д6 (9°10'). *