- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

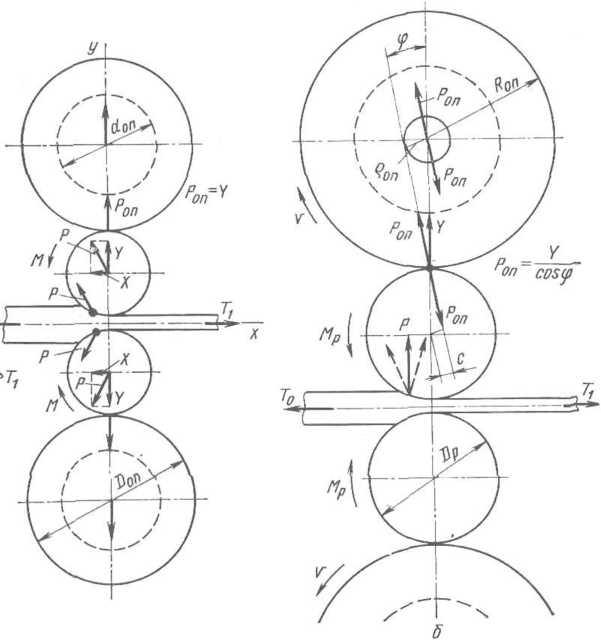

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Прокатка на многовалковом стане

В

четырехвалковом стане имеются два

рабочих валка (меньшего диаметра) и

два опорных (большего

диаметра). При прокатке давление металла

на рабочие валки передается на бочки

опорных валков и воспринимается их

подшипниками; таким образом, благодаря

большой жесткости

опорных валков (диаметр которых в 2,5—3

раза больше, чем у

рабочих

валков) прогиб их (и опирающихся на них

рабочих валков) будет незначительным

и профиль прокатываемой полосы будет

иметь прямоугольное сечение (с весьма

небольшой разнотолщннностью по ширине

полосы).

Рассмотрим

два случая: 1)

приводными от электродвигателя являются

рабочие валки; 2) приводными являются

опорные валки. В обоих случаях вращение

неприводных валков осуществляется за

счет сил трения, возникающих в контакте

между рабочими и опорными валками.

Примем

следующее допущение: при качении опорных

валков по рабочим (или наоборот)

возникающие в контакте между ними силы

трения— качения весьма незначительны,

и они не влияют на направление усилий,

действующих на валки; таким

образом,

эти усилия

не будут смещаться

относительно геометрических точек

контакта, лежащих на прямой, соединяющей

центры валков.

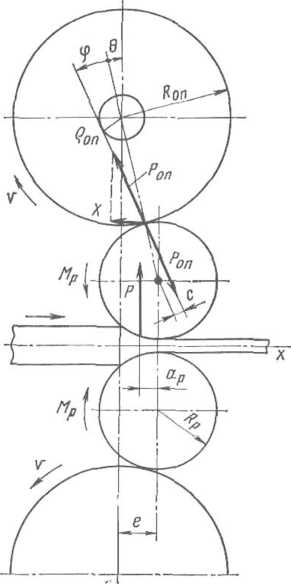

Приводными являются

р а б о ч и е в а л ки. Тогда, согласно рассмотренному выше, в общем случае внешние натяжения полосы могут быть не равны между собой{Т0фТ\),поэтому равнодействующаяР(полное давление металла на рабочие валки) не будет направлена вертикально. Предположим, чтоТ0>Т\и равнодействующаяРнаправлена влево (в сторону большего натяжения), рис.II.22,а. При разложенииРполучим, что горизонтальная силаХ=(Т0—Т\)/2изгибает рабочий валок в горизонтальной плоскости и воспринимается подшипниками рабочего валка, а сила У передается на опорный валок. Если пренебречь потерями на трение в подшипниках опорного валка, то полное давление на опорный валок равноP — Y.

Однако

пренебрегать потерями на трение в

опорных валках нельзя, так как их шейки

характеризуются

большим

диаметром dQп,

и при больших значениях усилия У

момент трения будет значительным. Что

касается потерь на трение в подшипниках

рабочих валков, то их можно не учитывать,

так как сила X незначительна и диаметр

цапфы рабочего валка невелик.

Таким

образом, если учесть потери на трение

в опорных валках, то усилие Роп

будет направлено по касательной к кругу

трения, радиус трения которого

роп=Цоп^оп/2. Здесь ц0п

— коэффициент трения в подшипниках

опорных валков (см. рис. II.22,6).

Рис.

11.22. Направление усилий на рабочие н

опорные валки четырехвалкового стана:

а

—при прокатке с натяжением (Го>Г|); б

—с учетом трения в подшипниках опорных

валков

Это

направление силы Р

не зависит от того, какое направление

имеет полное давление металла Р

на рабочие валки: вертикальное или

наклонное (указано штриховыми

линиями), т. е. не зависит от величины

натяжений Т0

и 7V

Однако

величина силы Роп

зависит от натяжения Т0

и

Г, и направления равнодействующей Р.

Очевидно, что

Рon

Wcoscp, sin ф

= pon/Ron

—

И'оп ^оц/^оп* (11.43)

где

ввиду незначительного отклонения

равнодействующей Р

от

вертикали (согласно рис. 11.22) можно

принимать У

ж Р.

Момент

трения в подшипниках опорных валков

МТр.0П

= 2Род

Роп ~ ^И'ОП^ОП* (11.44)

Для

того, чтобы вращать опорные валки и

преодолевать этот момент трения, к двум

рабочим валкам со стороны их привода

потребуется приложить дополнительный

крутящий момент, равный

•^ТР.ОП

=

^оп (^р/^оп)* (11.45)

Таким

образом, общий момент, который потребуется

приложить к рабочим валкам, равен

Л1р

= А/др -}- AfTp

0п> (11.46)

где

МПр

— момент, требующийся для деформации

металла (момент прокатки), определяемый

по формулам (11.39) и (11.41).

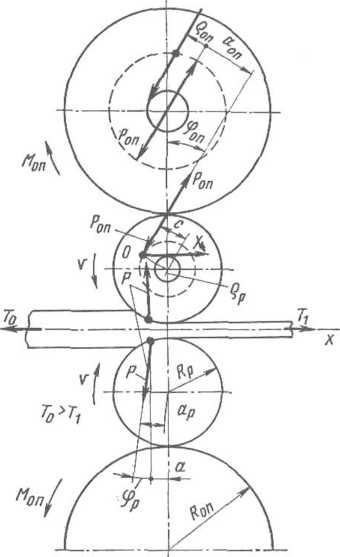

На

станах с постоянным направлением

прокатки листов и полосы (нереверсивных)

часто устанавливают подушки с подшипниками

рабочих валков таким образом, чтобы

рабочие валки были

смещены (на

5—

мм) относительно опорных валков в направлении движения металла (на рис. 11.23 вправо). Практика показывает, что при этом достига-

Рнс. 11.23. Направление усилий на рабочие и Рис. 11.24. Направление усилий на рабочие и опорные валки в случае смещения рабочих опорные валки с учетом трения в подшипни- валков по отношению к опорным ках в случае привода опорных валков

ется

большая устойчивость положения рабочих

валков, т. е. более правильное

соприкосновение рабочих и опорных

валков по образующим их цилиндрических

поверхностей (обеспечивается большая

точность параллельности образующих

в плоскости, проходящей через центры

опорных валков). В этом случае угол

смещения составит sin0

= е/(/?р+/?Оп),

а угол наклона силы Р0п

к вертикали увеличится и будет равен

ср+0. Если принять, что равнодействующая

Р

направлена вертикально, то из условия

равновесия рабочего валка получим

Р

- Рш

cos

(Ф

+ в) = 0; Рш

= Р -1—

, (11.47)

COS (Ф -f- 0)

т.

е. сила Р0п

будет несколько больше, чем в случае,

когда смещения нет [см. формулу (11.43)].

Однако ввиду небольшой величины углов

ср и 0

в данном случае момент трения опорных

валков, приведенный к оси вращения

рабочих валков, можно подсчитывать по

формуле (11.45).

Приводными являются опорные валки

(рис. 11.24). Такую схему привода применяют, когда при малом диаметре рабочих валков (и еще меньшем диаметре их шеек) передавать большие крутящие моменты, необходимые для прокатки металла, рабочими валками практически невозможно ввиду чрезмерных напряжений на кручение, возникающих в шейках валков со стороны их привода.

Рассмотрим

сначала условие равновесия неприводного

рабочего валка. Положим, что То>Тх.

При направлении сил Р

и Роп

влево в подшипниках рабочего валка

возникает горизонтальная сила X,

касатель

ная

к кругу трения радиусом рр.

Проектируя все силы (пересекающиеся в

одной

точке О) на горизонталь, получим

Рsin<рр —Ропsinфоп +X= О, откуда

X = Р sin ф0 + Р0п sin Фоп* (И-48)

Составим

также условие равновесия моментов сил,

приложенных к рабочему валку: Pap-f-Xpp—

Ропс

= 0.

Подставляя

сюда значение X

по формуле (11.48), получаем выражение

для определения угла наклона силы Роп

(при c=Rp

8Щф0п):

sin

фоп

= Р/Роп

[(ар

+ р sin

<рр)/(Яр

+ Рр)1. (И.49)

Ввиду

небольшой величины второго члена в

числителе можно принимать

sin

фоп

= Мпр/[Роп

(Яр

+ рр)1, (II.49а)

где

Мщ)=Ра1>

— момент прокатки, определяемый по

формулам (II.38)

и

(11.41).

Определим

момент, который необходимо приложить

для вращения одного опорного валка:

М0ц

— Роп (аоп

4" Роп)» (11.50)

ГДе

Ооп = ^оп sin фот

Роп==М,оп С?оп/2.

Рис.

11.25. Направление усилий на валки в

многовалковом (12-валковом) стане

Подставляя

значение sin

фон

по формуле (II.49а) и пренебрегая потерей

на трение в подшипниках опорного и

рабочего валков (роп=рР=

=0),

получим

Моп

= Мпр(Яоп/Яр). (11.51)

Таким

образом, для осуществления деформации

металла (прокатки) в случае привода

опорных валков к ним потребуется

приложить момент в Ron/Rt>=2-t-2£

раза

больший, чем при приводе рабочих валков;

это обстоятельство надо учитывать при

проектировании четырехвалкового

стана с приводными опорными валками.

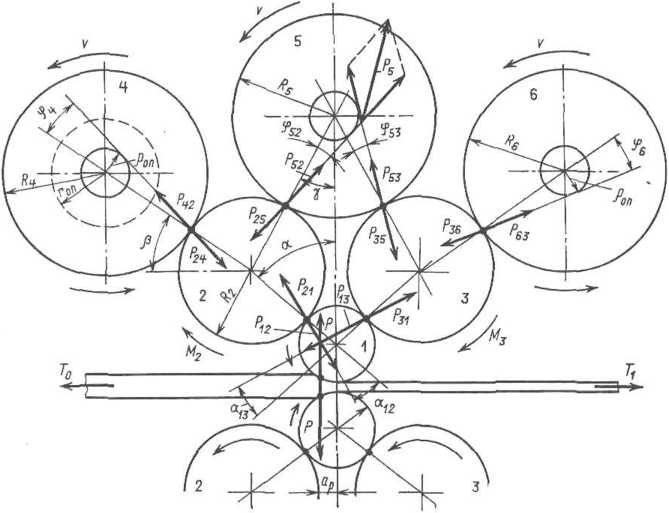

Рассмотрим

схему действия сил при прокатке на

12-валковом стане (рис. II. 25). Приводными

являются валки среднего ряда, т. е. валки

2

и 3.

Определим

сначала направление сил, действующих

на основные опорные валки (ролики) 4—6.

Очевидно, что эти силы направлены по

касательным к кругам трения, радиус

трения которых р0п=р.ол^оп/2,

Т. е. Sin

ф4

= роп/^4;

Sin

ф52

= роп/-^5

и т. д.

Затем

составим условия равновесия рабочего

валка 1;

примем, что T0=Ti

и

сила Р направлена вертикально вверх:

а) Рар—P[2^isin

ai2—Pi3Pisin

ai3=0;

sin cci2

= sin ai3=-Pop/[(Pi2-(-Pi3)i?1];

б) P—^i2COs(a—CC12)—Pi3cos(a-fan)

=0;

в) />i2Sin(a—ai2)—-Pi3sin(a+ai3) =0;

P\2

= P/[cos(a—a12)-}-sin(a—a,3)];

Pi3=P/[cos(a+aj3)-f

sin(a-f-a)3)].

Далее

составим уравнение равновесия приводного

промежуточного валка 2

(или валка 3,

что одно и то же ввиду симметричности

схемы расположения валков):

а) P24COs(p+<p4)—

P25COs(y—ф52)—

P2isin(a—ai2)

=0;

б) — Р245т(р + ф4) +P25Sin(v—Ф52) +P2iCOs(a—a}2) =0.

Так

как Ръх^Рп

известно, то из этих

двух уравнений можно определить

неизвестные Р24

и P2s;

в) M2—P24R2

sin

ф4—Р25^2

sin

ф52~

Р2\R.2

sin

ai2

= 0;

М2— V2P«p {Rl/Ri) + (P24+ P25) (~~) Роп-

f?4

Таким

образом, момент, необходимый для привода

двух промежуточных валков:

М2

+ М3

= Мпр

{RJR&2

+

(Р24

+ Р25)(Р2/#4)

Роп, (Н.52)

где

Мпр=2Ра.р

— момент прокатки [см. формулы (II.29),

(11.38) и

(11.41)];

Р — полное давление металла на рабочие

валки при прокатке, определяемое с

учетом упругого сплющивания валков.