- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Измерение давления металла на валки при прокатке

Для

правильной эксплуатации прокатного

стана и во избежание поломки валков,

станины, приводных шпинделей и других

деталей необходимо в процессе

прокатки измерять полное давление

металла на валки Р

(усилие

при прокатке). Кроме того, замеренные

фактические данные значений Р

при различных случаях горячей и холодной

прокатки позволяют судить о

правильности теоретических формул,

применяемых для определения полного

и среднего давлений [см. формулы (Il.lla),

(II.21а)

и (11.276)].

Рис.

11.13. Схема измерения усилия, действующего

на нажимный винт, гидравлической

месдозой

Для

измерения полного давления на валки

применяют различные приборы (месдозы)

и устройства. Месдозы устанавливают в

рабочей клети между нажимными винтами

и подушками’ верхнего валка

или между

подушками нижнего валка и нижними

поперечинами станин.

Гидравлическая месдоза (рис.

13) состоит из составного корпуса — стакана2,4и плунжера1.В стакане иод дном плунжера находится жидкость (глицерин). Во избежание утечки жидкости плунжер опирается на жидкость через резиновую мембрану3,края которой зажаты в составном внешнем корпусе. Для предохранения месдозы от смещения при вращении нажимного винта его сферический подпятник опирается на упорный шариковый подшипник внутри плунжера. Усилие на нажимной винт,

измеряемое

месдозой, будет равно давлению жидкости,

показываемому манометром 5,

умноженному на площадь дна плунжера.

Гидравлическая

месдоза является весьма простой по

своему устройству и надежной в

эксплуатации. Недостаток ее состоит в

том, что она обладает большим

запаздыванием показаний при изменении

усилия на валки, поэтому ее применяют

на станах с длительным режимом прокатки

(листовых, полосовых, заготовочных,

сортовых). Точность измерения усилия

зависит от точности показаний манометра

и в некоторых случаях (например, при

проверке теоретических формул)

оказывается недостаточной.

Гидравлическая

месдоза является единственным

устройством, которое позволяет

непосредственно измерять усилие на

валки (на нажимные винты) при прокатке.

Все другие типы месдоз и устройств,

описы

ваемые

ниже, основаны не на измерении усилия

при прокатке, а на измерении упругой

деформации станины или других деталей,

воспринимающих это усилие. Так как

эта упругая деформация согласно закону

Гука, пропорциональна нагрузке, то

по величине деформации можно определить

усилие при прокатке.

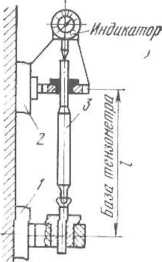

Стержневой

тензометр

механического типа (рис. 11.14) состоит

из стального стержня 3,

один конец которого установлен в нижнем

кронштейне 1,

а другой свободно проходит через втулку

в верхнем кронштейне 2.

Кронштейны закреплены на стойке станины

так, чтобы расстояние между ними

(база /) было максимальным при данной

высоте стойки; кроме того, ось крепления

кронштейнов и ось измерительного

стержня должны находиться в вертикальной

плоскости, соответствующей нейтральному

сечению стойки станины; это сечение

испытывает растяжение только от

вертикального усилия на валки при

прокатке, а напряжения изгиба в нем

равны нулю. При прямоугольной форме

горизонтального сечения стойки

станины нейтральная линия будет

проходить посередине этого сечения.

На верхний торец стержня опирается

штифт точного (микронного) индикатора.

Перед прокаткой штифт устанавливают

так, что стрелка микрометра показывает

пулевое положение. При прокатке

стойка станины растягивается,

увеличивая базовый размер / на величину

А/. При этом штифт индикатора «следит»

за

11М-

0пРсделе,,ме

положением

верхнего торца стержня и стрелка ин-

давления при прокатке ' г s г i u

путем

измерения дефор- дикатора показывает

абсолютное удлинение стои- cTofiKK

стаииныТЯ^ханн-

ки

станины А/. Согласно з а ко и у Гука

усилие, рас- ческим тензором с «и-

тягивающее стойку, Уг

— У j2

=

(A///)EF,

где

У

—

днкатором J ‘ „

усилие,

воспринимаемое нажимным винтом; г

— горизонтальное сечение стопки

станины.

Если

модуль упругости Е

материала станины (для литой стали

около 2-105

МПа) или сечение стойки F

известны

недостаточно точно, то станину

предварительно надо тарировать. Для

этого в окне станины устанавливают

гидравлический домкрат; прикладывая

различные усилия, растягивают станину

и замеряют при этом деформацию стопки

станины, определяя цену одного

деления индикатора. Зная цену деления

индикатора и число делений,

соответствующих деформации А/, легко

определить усилие, действующее на

стойку при прокатке.

Этот

способ недостаточно точен и его применяют

для грубого определения усилия на

валки при прокатке.

Электрическими

месдозами

пользуются для более точного измерения

усилий. Результаты измерения показываются

стрелочным гальванометром, и их

можно регистрировать на фотопленке

при помощи осциллографа. В этих

мссдозах упругая деформация детали,

испытывающей прямое давление при

прокатке, преобразуется в электрический

ток небольшой силы (мА) при помощи

так называемых датчиков различного

типа: емкостных, угольных, индуктивных,

магиитострикнпонных и датчиков

сопротивления. Электрические импульсы

датчиков поступают в усилитель и после

усиления регистрируются осциллографом.

Месдоза

с датчиками сопротивления

(рис. 11.15) состоит из герметичного

корпуса 4,

внутри которого расположен деформируемый

стакан 5; на наружную А

и внутреннюю Б

поверхности стакана наклеивают

проволочные датчики сопротивления.

Датчик состоит из плоской спирали 2

(несколько

петель) тонкой проволоки или тонкой

полоски фольги, наклеенной на

плотную бумажную

подкладку 3;

сверху

его заклеивают

тонкой бумагой 1.

Датчик наклеивают на деформируемую

деталь (станину, промежуточный стакан

под нажимным винтом и т.п.) и сверху

также покрывают клеем для предохранения

от влаги. Благодаря прочному «схватыванию»

клея датчик будет деформироваться так

же, как и основная деталь, на которую

он наклеен, т.е. будет растягиваться и

сжи

маться,

поэтому его называют также тензодатчиком

(датчиком растяжения). При упругой

деформации датчика будет изменяться

его сопротивление и вследствие этого

изменится сила тока в электрической

цепи питания датчика.

Для

изготовления датчиков применяют тонкую

проволоку или фольгу из следующих

материалов: колстантана (60 % С u-f-

40

% N

j),

нихрома (80% Ni+20

%

Сг), манганина (84% Cu+12%

Mn+4 %

Ni)

и

др. Эти материалы обладают большим

температурным коэффициентом элек-

Рис.

11.15. Измерение усилий (деформаций) при

помощи датчиков сопротивления: а —общий

вид месдозы с датчиками А

и Б\

б

— проволочный датчик; в

— фольговый датчик; г

— схема

наклейки датчиков и

соединение их по схеме моста

-Уитсона; д—схеага

наклейки датчиков непосредственно на

стойки станины

трического

сопротивления и высокой чувствительностью

к деформации.

По

сравнению с проволочными фольговые

датчики имеют большее отношение

периметра к площади сечения, лучше

воспринимают деформацию и через них

можно пропускать ток большой силы (до

500 мА) от схемы питания, так как теплоотдача

их больше. Одиако показания их менее

стабильны при температурных изменениях

и точность показаний ниже.

Рабочие

датчики наклеивают по образующим

цилиндрического стакана, воспринимающего

усилия при прокатке (см. рис. 11.15, а). Для

компенсации влияния температурных

колебаний па сопротивление рабочих

датчиков перпендикулярно им наклеивают

компенсационные датчики, не

испытывающие деформацию при нагрузке.

Датчики соединяют

по

схеме моста Уитстона: два противоположных

плеча составляют сопротивления

рабочих датчиков и два плеча—сопротивления

компенсационных датчиков. Если

сопротивления рабочих и компенсационных

датчиков одинаковы, ток в диагонали

моста равен нулю.

При

нагружении месдозы сопротивление

рабочих датчиков изменится и в

диагонали моста появится ток, который

будет отклонять стрелку миллиамперметра;

этот ток можно также регистрировать

на фотопленку осциллографа.

Для

измерения усилия при прокатке можно

наклеивать датчики непосредственно

на стойке станины (по нейтральной линии,

см. рис. 11.15,

д),

однако ввиду малой упругой деформации

станины и датчиков в этом случае

необходимо применять усилитель для

повышения точности показаний.

Все

рассмотренные выше месдозы, устанавливаемые

под нажимные винты, предварительно

тарируют на прессе и определяют показания

датчиков при различных усилиях,

действующих на подпятник.

Выше

было отмечено, что при холодной прокатке

листов и полосы среднее и полное давление

металла на валки значительно увеличиваются

вследствие упругого сплющивания валков.

Определить длину сплющенной дуги

контакта металла с валком весьма трудно,

так как она зависит от среднего давления,

которое в свою очередь является функцией

этой длины. Задача значительно

облегчается, если на стане предусмотрены

месдозы, измеряющие усилия на валки

при прокатке. При прокатке полосы

шириной b

среднее

давление (МПа), согласно формуле (11.11а)

Рср = Р!(Ь1С) = qllct

где

q

—

усилие на валки, измеренное месдозами

и отнесенное к 1

мм ширины листа (полосы), Н/мм.

46000A/i

’![]()

Но

вместе с тем зависимость между рср

и /с

определяется уравнением (11.236). Приравнивая

правые части этих уравнений, получим

формулу для определения длины сплющенной

дуги захвата (проекции на горизонталь)

:

(11.28)

где

Дh

—

абсолютное обжатие за данный пропуск

металла в валках, мм; для стальных валков

С=1,08- 10“5мм2/Н.

Зная

Р,

q

и

Ah,

находим

/с

и фактическое среднее давление с учетом

упругого сплющивания валков.

Для

подтверждения теоретических выводов

и формул о характере распределения

радиальных давлений металла на валки

при прокатке [см. рис. II.1,

II.6

и формулы (II.5), (II.6),

(11.17)] большое значение имеет

экспериментальное исследование этого

вопроса. С этой целью автором применена

небольшая месдоза с датчиком,

вмонтированная во вкладыше, установленном

в пазу по длине бочки валка, В радиальном

направлении во вкладыше сделано

небольшое (диаметром 1 —1,5 мм) отверстие,

в котором находится цилиндрический

штифт, опирающийся нижним концом на

месдозу (рис. 11.16).

Месдоза

представляет собой цилиндрический

стакан, внутри которого помещены

датчики. В емкостной месдозе датчиком

служат пластины конденсатора, в

проволочной — проволочные тензометры,

в угольной— угольные столбики. Вкладыш

месдозы и измерительный штифт шлифованы

по наружному диаметру вместе с валком.

При прокатке штифт месдозы, проходя

зону деформации, воспринимает и передает

давление металла месдозе; при этом

изменяется зазор между пластинами

конденсатора (или сопротивление

проволочного и угольного датчиков).

Импульс месдозы передается по проводам

4,

выведенным через отверстие в центре

валка, на электрическую схему и далее

на осциллограф, в котором на фотобумаге

фиксируется кривая радиальных давлений

при прохождении штифта через зону

деформации. Месдозу предварительно

градуировали под прессом на ожидаемое

максимальное давление, а при обра

ботке

полученной осциллограммы учитывали

торцовую площадь поверхности штифта

и масштаб градуировочной кривой,

выражающий зависимость показаний

месдозы (ординаты кривых радиальных

давлений) от давления штифта.

Положение

геометрической оси валков

фиксировали на

осциллограмме при помощи специального

отметчика пути коллекторного типа,

который давал разрывы в показаниях

шлейфа через каждые 10 и 5 мм и один разрыв

строго по оси валков.

Рис.

11.17. Осциллограммы, полученные при

холодной прокатке полосы 2X30

мм

из стали 10 1

Т„

= 0

Puc. II.16. Устройство для измерения радиальных давлений металла на валок при прокатке при помощи месдозы со штифтом:

/ — вкладыш; 2 — штифт; 3 — месдоза; 4 — изолированные провода, идущие от датчиков месдозы к усилителю и осциллографу; 5 — рабочий валок

N |

Н\ |

МЛААМАМШАА |

||

|

|

' У ь |

|

и |

|

* |

|

|

|

6DC |

•ссГ |

|

|

|

Щ |

|

/10,8 |

|

|

200 |

- / |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

•Распределение

давлений исследовали на двухвалковом

стане 250 при прокатке различных металлов

и сплавов.

На

рис. 11.17, а приведена осциллограмма,

полученная при холодной прокатке

образцов из стали марки 10 толщиной 2

мм, шириной 30 мм с обжатием 48%. Измерение

проводили двумя месдозами, установленными

на верхнем и нижнем валках, сдвинутыми

на 5—б мм одна относительно другой.

Рассмотрение

осциллограммы позволяет сделать

следующие выводы:

Радиальные давления распределяются по дуге захвата неравномерно и точка максимума эпюры давлений находится между осевой плоскостьювалков исерединой дуг изахвата; равнодействующая давлений,соответствующая центру тяжести эпюры, расположена ближе к оси валков (Р/а = 0,4-н0,3 в зависимости от толщины и обжатия металла).Вершины эпюр давлений не пикообразной, а куполообразной формы (см. рис. II.6).

При

рассмотрении осциллограммы необходимо

иметь в виду, что начало и конец

кривых не характеризуют величины

действительных давлений в сечениях

входа и выхода металла из валков; здесь

измерительный штифт только «входит»

в зону деформации или «выходит» из нее,

поэтому он не соприкасается с металлом

всей своей торцовой поверхностью.

На

рис. 11.17, б

и в

приведены осциллограммы, полученные

при прокатке рулона ленты толщиной

1,95 мм из стали марки 10 с обжатием 26 и 33

% (при неизменной настройке валков) и с

задним натяжением 280 МПа. Осциллограммы

показывают, что:

заднее натяжение значительно уменьшает давление металла на валок;точки максимума на кривых удельного давления при увеличении заднего натяжения приближаются к оси валков.

Данными

этих осциллограмм подтверждаются

теоретические выводы, изложенные

выше.

Из

рассмотрения осциллограмм можно сделать

вывод, что большая зона упругого сжатия

находится за осью валков: приращение

длины контакта происходило, вероятно,

пс только благодаря упругому сплю-

Рис.

11.18. Направление усилий на валки при

прокатке:

а

— направление равнодействующей

давления на валки в общем случае; б

— при простом процессе прокатки; 1

— силы, действующие от валков на металл;

II—силы,

действующие от металла на валки

Зта

бани

я /\\

I иши

![]()

щиванию

валков при прокатке тонкой стальной

полосы, но и вследствие упругой деформации

вкладыша самой месдозы. Последнее

обстоятельство искажает экспериментальные

кривые и его трудно устранить при

проведении опытов с описанными

месдозами.

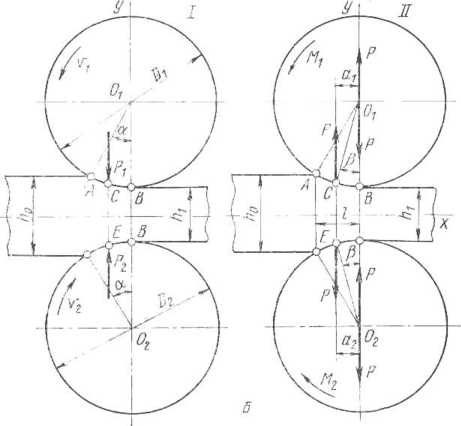

На

рис. 11.18, а

представлена схема действия сил со

стороны валков на металл при прокатке.

Нормальные силы N0

и

N\

направлены

по радиусу как в зоне / (отставания),

так и в зоне II

(опережения). Касательные силы трения

Т()

и Т{

имеют разные знаки: в зоне I

сила 70

направлена вправо (втягивает металл

в валки), а сила Т\

в

зоне II

—

влево

(тормозит движение металла).

При

сложении векторов N

н

Т

или Р0

и Pi

их

равнодействующая Р

(полное

давление валков на металл) направлена

вниз в общем случае не вертикально.

Отсюда следует, что реакция этой

равнодействующей, т. е. давление металла

на валки, направлено вверх в общем

случае тоже не вертикально, а вправо

или влево от вертикали под некоторым

углом.