- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Влияние внешних зон

при горячей прокатке толстой полосы

Выше

было указано, что формулы (П.8),

\Н.9), (И.И) и (U.20)

идеального

и реального процессов прокатки

справедливы только для случаев прокатки

без натяжения широкой полосы, когда

///*<•,;> 1,

т. е. когда схема деформации металла

в валках является двухмерной (плоской)

и уширением можно пренебречь.

При

горячей прокатке весьма толстой полосы

(слитков, блюмов, слябов и заготовок)

с небольшими обжатиями, когда в первых

пропусках высота сечения металла больше

длины контакта (Л,РД>1),

коэффициент контактного трепня

оказывает небольшое влияние па среднее

давление (р.^ 0,4^-0,5),

в этом случае преимущественное влияние

оказывают так называемые внешние зоны

I и II деформируемого металла, расположенные

слева и справа от геометрической зоны

деформации I

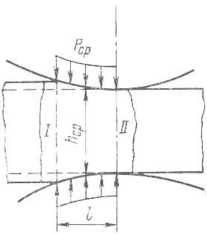

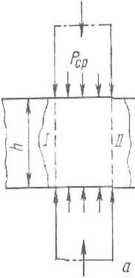

(рис. 11.11,

а, б) п испытывающие внеконтактиые

напряжения и деформации.

При

прокатке весьма толстой полосы, когда

/*,.,,//> 1

(т.е. 1//гС\з<.1),

среднее

контактное давление с уменьшением

l/h,p

не

уменьшается (как рассмотрено выше для

случаев прокатки при l/hcv>-l),

а

увеличивается. Качественное изменение

(минимум) кривой PcP/k=f(l/hcр)

находится в интервале значений //Л{р

= 0,6ч-1,0

(рис. 11.11,

в).

На

основании экспериментальных данных

А. И. Целиков и В. В. Смирнов предложили

учитывать влияние внешних зон в области

/icp//;>

1

(//Лср<1) КОЭффшШСНТОМ //в.rj.

С

учетом последующих экспериментальных

данных для случая прокатки относительно

толстой полосы величину коэффициента

влияния внешних зон можно представить

формулой

4

^В.З — } hcpf I • (11,26)

Рср/к

Рср/к

I и

I и

Рис. 11.11. Влияние внешних зон при деформации тонкой полосы при l/hc_ <1 (т. е. *ср^->^:

а — осадка металла: 6 — прокатка; в — кривые увеличения среднего давления (отношения р Gp//d) при //ft с„ - I

Таким

образом, согласно формуле (11.21), при

горячей прокатке весьма толстой

полосы, когда l/hcpCl

и

|x

= 0,4-f-0,5, среднее

контактное давление можно определять

по формуле

T = (,+ii)n->: (П-21а)

соответствующая

кривая показана в левой части на рис.

II.2,

где область влияния внешних зон при

l/hcР<С1

обозначена Б.З.

Для

определения давления с учетом влияния

внешних зон А, Д. Том- леновым предложена

теоретическая формула

pjk = 0,5 l/hcv + hjl (0,6 — 0,04/гср//). (11.216)

Расчеты

по этой формуле дают результаты, близкие

к экспериментальным данным (при (.1

= 0,5).

Давление на валки при прокатке сортовых профилей

При

горячей прокатке сортовых профилей

(круга, квадрата, рельсов, балок, швеллеров

и др.) возникают дополнительные силы

трения на боковых стенках калибров,

которые увеличивают давление па валки

и момент прокатки. Однако точно

учесть влияние этих дополнительных

сил трения, а также неравномерности

деформации металла в калибрах с помощью

теоретических формул не представляется

возможным; удовлетворительные

решения имеются только для случаев

прокатки в простых открытых калибрах

(квадратных, ромбических, овальных).

При определении давления па валки

для случаев прокатки сложных фланцевых

профилей (рельсов, балок) более

надежным является метод, основанный

на использовании экспериментальных

данных.

В

соответствии с этим методом давление

па валки можно представить в функции

так называемого коэффициента напряженного

состояния металла при прокатке в

калибрах (или коэффициента формы

калибра):

pjk ■ л„; и„ - я (у- + b -0&) > 1, (И .27)

Лер I

где

а

и b

—

коэффициенты, зависящие от формы

калибров; /гср—

средняя приведенная толщина полосы

в зоне деформации; I

— длина контакта металла с валком

(горизонтальная проекция дуги захвата).

Для

случаев прокатки, когда 1<//ЛСр<2,

можно рекомендовать следующие

значения коэффициентов а

и Ь:

а=0,5иЬ = \—прокатка простых профилей (узкая полоса, плоский овал), когда схема деформации приблизительно соответствует плоской (двухмерной);а =0,6и6=0,8—для овальных и круглых калибров;а =0,7 иЬ —0,5 — для квадратных и ромбических калибров;а = Ь=0,8 — для фасонных закрытых калибров;

эти

значения коэффициентов можно применять

во всех случаях, когда объемная схема

деформации значительно отличается от

плоской схемы деформации (т. е. когда

имеется свободное или стесненное ушире-

ние).

Для

случаев прокатки, когда //Аср>2,

можно считать, что схема деформации

металла в калибрах является плоской

(приближается к случаю прокатки

относительно широкой полосы) и коэффициент

напряженного состояния (формы

калибров) равен

пк

= 0,75 + 0,25l/hcv. (II.27а)

При

прокатке металла в калибрах условную

толщину полосы (заготовки, профиля)

определяют, исходя из начального F0

и конечного F\

поперечных

сечений полосы в данном проходе, т. е.

h0 ~ FJb$\ hi — F-Jby\ Ah — Hq h

Лср --= (A. + К)!2\ bcv = {b0 -h bx)/2.

Длина

контакта определяется по формуле /«]/

RAh,

где

R

—

радиус валка в данном калибре.

Общее

(полное) давление металла на валок

(усилие на валки при прокатке)

р

= Рс

р

/Ьср

=

Рс

V (11.276)

Рис.

11.12. Графическое определение площади

горизонтальной проекции поверхности

соприкосновения металла с нижним

валком при прокатке ромбической полосы

в квадратном калибре. Цифры показывают

последовательность построения

где

Fy<—контактная

площадь (горизонтальная проекция

поверхности соприкосновения

металла с валком).

В

случае затруднений при определении /

и Ьср

(например, при прокатке сложных

профилей) при пользовании формулой

(11.276) контактную площадь Fl{

рекомендуется

определять графическим способом. Для

этого калибр с металлом по правилам

начертательной геометрии вычер

чивают

на миллиметровой бумаге в трех проекциях

и по линии пересечения соответствующих

точек валка и металла определяют контур

горизонтальной поверхности контакта

металла с валком (рис. 11.12).

Момент

прокатки определяют по формуле (для

двух валков)

Mnv = 2PaK = 2P%l, (И.27в)

где

Tj)K=aK//

— коэффициент плеча ак

приложения равнодействующей Р

(усилия на валки) при прокатке в калибре.

Для

случаев прокатки простых профилей

(узкая полоса, плоский овал) i|),{

= 0,45-7-0,5.

Для

случаев прокатки более сложных и

фасонных профилей ввиду значительного

влияния дополнительных сил трения в

калибрах коэффициент имеет повышенные

значения. Можно принимать: при прокатке

в круглых и ромбических калибрах

i|)K=0,6-f-0,65;

при

прокатке в закрытых (фланцевых)

калибрах iJjk

= 0,65-^0,75.