- •Королев а. А. Конструкция и расчет машин и механизмов прокатных станов:

- •Андреи андреевич королев конструкция и расчет машин и механизмов прокатных станов 2-е изд.

- •Часть первая теория расчета давлений, усилий и мощности при прокатке

- •Глава I. Основы теории обработки металлов давлением и теории прокатки . .

- •Глава II. Давление и усилие на валки, моменты и мощность прокатки

- •Глава IV. Привод валков рабочих клетей

- •Часть третья режущие машины

- •Глава V. Ножницы с параллельными ножами

- •Глава IX. Лнстоправильные и сортоправильные машины .... 295

- •Глава I.

- •Элементы теории напряжений

- •2. Механические схемы деформации

- •Пластическая деформация металла

- •Основные расчетные параметры процесса прокатки

- •V,. Град

- •Глава II.

- •Давление при равномерной деформации металла

- •Давление при неравномерной деформации металла

- •Влияние натяжения полосы при холодной прокатке

- •Влияние упругого сплющивания валков при холодной прокатке

- •Влияние внешних зон

- •Давление на валки при прокатке сортовых профилей

- •Измерение давления металла на валки при прокатке

- •Простой процесс прокатки

- •Прокатка на стане с холостым валком

- •Прокатка на стане с валками неравного диаметра

- •Прокатка полосы с натяжением

- •Прокатка на многовалковом стане

- •Момент и мощность прокатки

- •Проверяем наличие зоны прилипания на дуге захвата а:

- •Определяем среднее давление металла на валки и полное усилие прокатки:

- •Проверяем наличие зоны прилипания по формуле (II.18а):

- •Находим длину контакта без учета влияния упругого сплющивания валков

- •Определяем среднее давление металла на валки с учетом натяжения полосы.

- •Определяем полное усилие прокатки:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке без натяжения:

- •Определяем длину контакта и среднее давление с учетом упругого сплющивания валков при прокатке с натяжением:

- •Находим полное усилие прокатки с учетом упругого сплющивания валков:

- •Усилия на 1 мм ширины бочки валка и среднее давление согласно формулам (II.25а) и (н.25г) для п.П.1, 2 и 3 соответственно равны:

- •Находим величины:

- •Находим величины:

- •Определяем полное усилие прокатки

- •Определяем:

- •Находим полное усилие прокатки

- •То же, с учетом упругого сплющивания валков:

- •Определяем момент при прокатке полосы без натяжения:

- •При прокатке полосы с натяжением момент прокатки (момент на бочке валков) значительно меньше, чем при прокатке без натяжения.

- •Проверка двигателя по моменту.

- •Проверка двигателей по мощности.

- •Определяем момент прокатки

- •Находим статическую мощность двигателей другим способом — по удельному расходу энергии.

- •Поясним данные, приведенные в табл. II. 1.

- •Поясним данные табл. II.1 применительно к нагрузочной диаграмме, приведенной на рис. 11.29.

- •Глава III.

- •Подшипники и подушки валков

- •Механизмы и устройства для установки и уравновешивания валков

- •Рабочие клети прокатных станов

- •Глава IV.

- •Шпиндели

- •Максимальное усилие в зубчатом зацеплении рассчитаем по формуле (IV.26)

- •Глава V.

- •Назначение и основные параметры

- •Ножницы с эксцентриковым плавающим валом

- •Глава VI.

- •Классификация и назначение

- •Глава VII.

- •Назначение

- •Глава Vlfl.

- •Барабанные летучие ножницы

- •Кривошипно-шатунные летучие ножницы

- •Глава IX.

- •Назначение и классификация листоправильных машин

- •3. Методика расчета рабочих и опорных роликов

- •Конструкция

- •Глава X.

- •It]* 205-0.984 Номинальный момент электродвигателя

- •Перспективы развития прокатных станов

- •6. Рассчитываем полное усилие прокатки:

- •2. Тангенциальное напряжение на внутренней поверхности втулки по формуле Ляме

- •2. Находим статический момент резания.

- •1 Определяем среднее давление металла на валки по формуле (II.21а)

Влияние упругого сплющивания валков при холодной прокатке

При

определении длины

контакта

с учетом упругого сплющивания

валков по формулам (1.62), (1.63) и (1.64) надо

знать фактическое среднее давление

металла на валок при прокатке с натяжением

или без натяжения, определенное также

с учетом влияния сплющивания валка,

которое вызывает увеличение параметра

///гср.

Так

как при упругом сплющивании валка длина

контакта увеличивается и становится

равной /с (см. рис. 1.29), то при

определении среднего давления по

формулам (II.8),

(11.9),

(11.11) или (11.23) вместо параметра m

=

[ilfhcp

надо принимать параметр wc=jjic//icp,

причем т(;> >т\

/с>/.

Таким

образом, для определения фактической

длины контакта /с или параметра

т(-

с учетом упругого сплющивания валка

имеем систему двух уравнений (для

общего случая прокатки полосы с

натяжением):

уравнение (11.23), которое представим в следующем виде [ с учетом формулы (11.8) ] :

Pcp!(kCvno)

=

1

!тс(еПс—

1);

илн![]()

уравнение (1.62), которое представим в следующем виде, подставив вместо

Х\его значение из формулы (1.63) при рСр=р"р :

1С — хг V RAh + xi 1 I' -I- xi ; I' - 2xi lz =-- i2;

![]()

или,

разделив левую и правую части па kcPna

,

![]()

Приравнивая правые части этих уравнении, получим (формула автора)

(11.24)

где

коэффициент bc

= C(kcv—<уср)

Оц.//гср.

Из

рассмотрения уравнения (II.24) следует,

что неизвестная величина—

параметр т,-

входит в левую и правую его части,

поэтому непосредственно решить это

уравнение нельзя.

Решение возможно тремя методами.

Методом последовательного приближения — подбором значения

тсдо совпадения значении левой иправой частей уравнения при заданных значенияхти коэффициента Ьс.

Например,

дано: /72 = 1; Ьс~

0,3;

а) задаемся т( ==1,2 н находим

1,44= 1 +0,3(3,32—1) = 1,696 (несовпадение);

б) задаемся

пи

=1.4 и находим

1,96= I -[-0,3 (4,055— 1) = 1,916.

Получили так называемую «вилку»: в первом случае правая часть больше, а во втором меньше левых частей;

в) задаемся ш< = 1,38: получим точное совпадение.

Графическим методом; в этом случае уравнение (11.24) представим в следующем виде:

tji

= ml)

у2

= m" + bc

(е’с

— 1

).

Строим

две кривые: tj\=f(tnc)

и ^=/(^гс); пересечение

кривых дает точное значение тс.

Например, для значений т = 0,5 и 0С

= 0,4 пере

сечение

кривых дает значение тс

= 0,93 (рис. II.8).

Если кривые не пе- ресекаюгся, то надо

изменить исходные параметры прокатки

т

и Ьс.

Точным решением уравнения (11.24), которое представим в еле' дующем виде

bc

=

(ml

—

m2)/

(eml

—

l). (II.24a)

а

также в виде, удобном для программирования

и расчетов на ЭВМ bc

=

(mi

— т2)/(ехртс—

1),

где ехр тс

= етс.

На

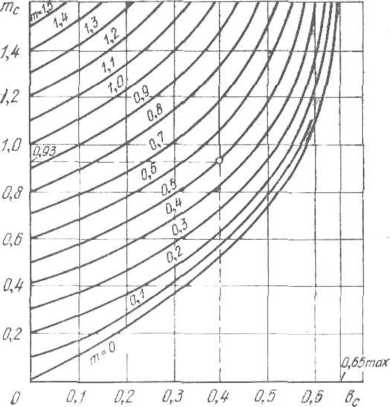

рис. II.9 представлены кривые mc=f(bc),

построенные,

по данным расчета на ЭВМ (для различных

значений т~const).

Параметр

т

Рнс. II.8. Графическое определение коэффици- Рис. П.9. Номограмма для определения тс ента т с по заданным значениям т и Ьс

имеет

небольшую величину (т<0,5), поэтому

ягс<1;

в этих случаях можно принять, что етс=

l+mc+mi/2+mc

/6+...«

l-f-mc-|-0,6

ml

и

с достаточной точностью определить

значение параметра согласно формуле

(1.24) по приближенному выражению

1

~0,6Ь,;

Ь1

2(1

— 0,6

ьс)

1

+

тг

=у

1

+ (2

тУ

Практикой

установлено, что при холодной прокатке

тонкой стальной полосы может наступить

такой момент, когда дальнейшее ее

обжатие становится невозможным ввиду

того, что упругое радиальное сжатие

(сплющивание) валков оказывается равным

толщине полосы (см. рис.

1.29).

Определим

минимальную (предельную) толщину полосы,

при которой наступает предел

возможности ее пластической деформации

в валках, т. е. обжатие Ml

—

0

и в = 0. В этом случае / = К/?А/г=0; т =

=1|а(^/Лср)=0;

/i0=/icp=/i

1

= fimin,

и

согласно формуле (II.24) коэффициент

Ьс

будет равен

Ьс

= С

(kcf>

—

сгСр) (11.246)

Функция

(II.24а) имеет максимум (при т

—

0), когда (2—тс)

— —2

= 0;

это трансцендентное уравнение имеет

единственное решение при тс=1,б

(точнее 1,594), при котором frCmax

= 0,65 (точнее

0,048), поэтому из уравнения (II.246) получим

(формула автора) hmm,

мм:

^min

1,54С

(&ср—

оср)

D\i, (11,25)

где

D

= 2R —

диаметр

рабочих валков; fcCp

= l,15 [(<JTo+aTi)/2]—среднее

сопротивление деформации материала

полосы; оср~

(cro-f-cri)/2—

среднее натяжение полосы при прокатке;

ат0

и oTi

—

предел текучести материала полосы до

и после прокатки; о0

и ся —заднее и переднее натяжения

полосы.

При

достижении «предела прокатываемости»

полосы hmin

при

тс

= =

1,6 согласно формуле (II.23а) получим

предельное (максимальное) значение

отношения Рср/(&ср—аСр)

=2,5 (точнее 2,46), при котором, согласно

формуле (1.61),

q/lR(kcp — ocvy\ = \00ky = 12,5С = const;

здесь

следует отметить, что рсР

и q

не

зависят от коэффициента трения р.

Таким

образом, получение при холодной прокатке

минимальной толщины полосы /Zmin

[формула

(11.25)] возможно при различных значениях

q

и

(fcCp—аСр),

но отношение q

к

квадрату (kcp—огср)2

для данного радиуса (диаметра) валков

должно быть строго определенным и

постоянным. При правильном применении

этого отношения минимальную толщину

полосы (мм) можно определять по более

простои формуле

ftmin

=

0,25\iq/(kcv

—

<jcp), (II.25а)

в

которой влияние радиуса валков

учитывается величиной q,

определенной

по предыдущей формуле.

Если

валки изготовлены из легированной

стали, для которой С = = 1,08-10-5

мм2/Н

(см. с. 33), то получим hm|П,

мм:

^min

=

о, 166 (kcp

—

ос

р) D\l

•

Ю-4

= 0,25 \iq/(kcp

—

аср), (И.256)

где

q = 66 (kcp — стср)* D • 10-6;

здесь

kcP

и

стар — в МПа; q

—

в Н/мм; D

—

в мм.

Для

обеспечения возможности получения при

прокатке минимальной толщины полосы

необходимо:

а) увеличить

натяжение полосы (переднее и заднее,

см. формулу

25 б);

б) уменьшить

диаметр валков;

в) уменьшить

нагрузку q

по

ширине полосы;

г) уменьшить

коэффициент контактного трения, т. е.

улучшать качество технологической

смазки поверхности валков и полосы.

Формула

(11.25) и выводы из ее анализа позволяют

дать теоретическое обоснование

создания и применения так называемых

многовалковых станов (12- и 20-валковых).

Конструкция этих станов (см. рис.

1.7) позволяет применять рабочие валки минимального диаметра (6—30 мм), которые можно изготовить из твердого сплава, например, карбида вольфрама, для которого модуль упругостиЕ втри раза выше, а константа упругостиkYи коэффициент упругостиСвалков в три раза ниже, чем для стальных валков. В этом случае согласно формулам

при С = 0,36-10~5мм2/Н получимhm\n,мм:

АШ1л - 0,055 (4СР — аср) Оц • 10 *. (П.25в)

Рассмотрим

теперь вопрос о влиянии упругого

сплющивания валков на момент прокатки,

необходимый для пластической деформации

металла в валках.

Вследствие

упругого сплющивания валков сечение

выхода металла из валков, проходящее

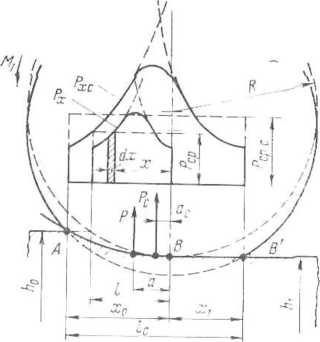

через точку В,

сместится

вправо и пройдет через точку В'

(рис.

11.10). За счет упругого сплющивания валко

в

(увеличения l/hСр

до k/hcp)

площадь

эпюры давлении рх

увеличилась как слева, так и справа от

геометрической оси валков, проходящей

через точку В;

моменты

этих дополнительных площадей относительно

оси валков равны между собой и обратны

по знаку. Таким образом, работа,

затрачиваемая на пластическую

деформацию полосы, не зависит от того,

есть упругое сплющивание или нет, что

соответствует известному положению

о том,

что упругая деформация является

обратимой. В данном случае энергия

упругой деформации валка (упругого

радиального сжатия) при возрастании

давлений рхс

(левая часть эпюры — зона отставания

металла при прокатке) восстанавливается

при уменьшении давлений рхс

(правая часть эпюры — зона опережения

металла при прокатке).

Из

изложенного следует, что

Mi = Ра - Рсас’, cic!ci Р/Рс — (pjpcv.c) Шс>

где

ас

и

а

—

значения плеч приложения равнодействующих

с учетом и без учета упругого сплющивания

валков.

Согласно

уравнениям (II.8)

и (11.23а) получим

aJa

=

(ет—

1

) (е”с

— \)

&т{\

-|- m/2)/[mc(l

+

mJ2)\. (П.25г)

Puc.

U.IQ. Положений

р а в на ист ау и ш.и х Р

я Р

с

давления на ва.чки без учета И с учетом

упругого сплющивания валка

Например,

для рассмотренного выше случая (см.

рис. II.8)

/гг

= 0,5, Ьс

=

0,4 и тс

= 0,93 получим ас/а

=

0,425.

Таким

образом, при холодной прокатке полосы

(листа) можно принимать, что отношение

коэффициентов плеч приложения

равнодействующих \|.ic/ij)=0,4

ч-0,7.

Согласно

формуле (П. 14а) коэффициент плеча

приложения равнодействующей без

учета упругого сплющивания валков

(при горячей прокатке) ^ = 0,45-ь0,5,

поэтому при холодной прокатке с

учетом влияния упругого сплющивания

валков коэффициент плеча приложения

равнодействующей будет равен: \\\

= а,/1 = 0,2-^- -0,35.

Полное

усилие на валки при прокатке полосы

шириной b

[см.

(11.11)].

Рс = Рср-с

где

Рср.с — согласно формуле (II.23a),

l(.

= rnch(pl|li;

тс

— согласно формуле (11.24) или по кривым,

приведенным на рис. II.9. Момент прокатки

Мпр

2МХ

=

2Рс

ас

= 2РС

^ I

(0,4 - 0,7) Р,

I. (11.25д)