- •Понятие о машинах, механизмах и их оставляющих.

- •Входное - которое соединено с источником движения (двигателем).

- •2. Основные характеристики механизмов.

- •3.Фрикционные механизмы

- •4.Классификация зубчатых механизмов

- •5. Геометрические параметры прямозубых цилиндрических зуб колес.

- •6. Кинематические исследования зубчатых механизмов.

- •8. Винтовые механизмы

- •7. Кулачковые механизмы.

- •9. Шарнирно-рычажные механизмы.

- •10. Механизмы с гибкими звеньями

- •11. Ошибки механизмов и причины их возникновения

- •12. Допуски линейных размеров

- •13. Посадки деталей (виды соединений, обозначение)

- •14. Шероховатость поверхности (параметры, обозначение)

- •15.Отклонение формы и взаимного расположения поверхностей

- •1 6. Расчет размерных линейных цепей (определение величины замыкающего звена)

- •17.Понятие о деформациях и напряжении. Метод сечений.

- •19. Типы деформации стержней.

- •18. Основные допущения, принимаемые при расчетах на точность

- •20. Определение деформаций и напряжений при растяжении-сжатии стержней.

- •21. Механические характеристики материалов. Их определение.

- •22. Понятие о твердости материалов

- •23. Понятие допускаемых напряжений. Условия прочности и жесткости конструкций.

- •25.Моменты инерции плоских сечений (прямоугольника, круга).

- •26. Понятие о деформации кручения стержней с круглым поперечным сечением.

- •2 7.Понятие о деформации изгиба прямолинейных стержней.

- •28.Понятие о прочности при циклически изменяющихся нагрузках.

- •29. Требования, предъявляемые к материалам.

- •30. Сплавы на основе железа. Черные металлы

- •31. Конструкционные материалы на основе алюминия, меди

- •32. Пластмассы. Неметаллические конструкционные материалы

- •33. Понятие о термической и химико-термической обработке стали.

- •34. Резьбовые разъемные соединения.

- •35. Штифтовые соединения.

- •37. Шпоночные и шлицевые разъемные соединения.

- •38. Соединения пайкой

- •39.Заклепочные соединения

- •40.Клеевые соединения, соединения заформовкой

- •41.Валы и оси

- •42.Опоры скольжения

- •43. Классификация опор качения

- •44.Выбор подшипников качения

- •45. Специальные опоры (упругие, магнитные)

- •46. Упругие элементы (классификация, характеристики)

- •47. Стержневые упругие элементы

- •48. Оболочковые упругие элементы (мембраны, сильфоны)

- •49. Муфты

- •5 0. Постоянные муфты.

- •51. Управляемые муфты

- •52. Самоуправляемые муфты

- •53. Корпуса

13. Посадки деталей (виды соединений, обозначение)

Посадка – характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов.

Зазор – если размер отверстия больше размера вала.

Натяг – если размер вала больше размера отверстия.

Системы:

В системе отверстия различные зазоры и натяги, которые получаются вследствие изменения отклонений вала при неизменном отклонении Н основного отверстия.

В системе вала неизменным является вал с отклонением h, а различные посадки образуются в результате изменения отклонений отверстий.

В зависимости от сочетания полей допусков отверстия и вала различают посадки:

С зазором, при которых обеспечивается зазор в соединении;

С натягом, при которых обеспечивается натяг в соединении

Переходные, при которых возможно получение в зависимости от действительного размера как зазора, так и натяга.

Посадки с зазором предназначены для подвижных соединений. В системе отверстия это основные отклонения вала от а до h; в системе вала – отклонения отверстия от А до Н.

Посадки с натягом применяются для неподвижных, как правило, неразъемных соединений без дополнительного крепления деталей. В системе отверстия - отклонения вала от p до z; в системе вала – отклонения отверстия от P до Z.

Переходные посадки предназначены для получения неподвижных соединений, которые по условиям эксплуатации подлежат периодической разборке и сборке. В системе отверстия – основные отклонения j, k, m, n; в системе вала – J, K, M, N.

14. Шероховатость поверхности (параметры, обозначение)

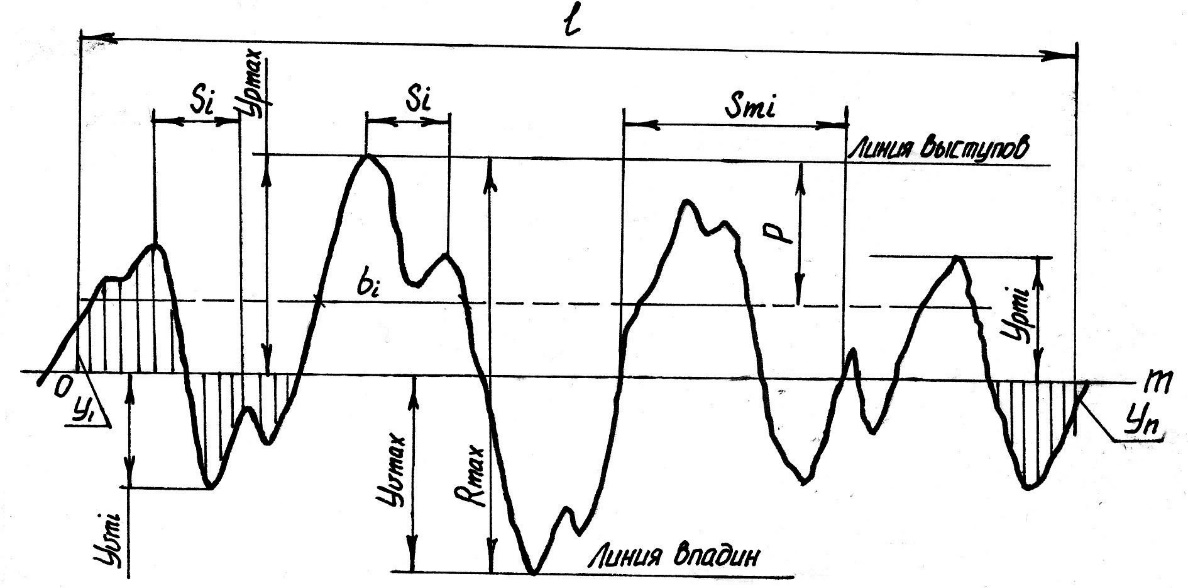

Шероховатость–совокупность микронеровностей поверхности. Они влияют на износ, на прочность при действии переменных нагрузок, на прочность посадок с натягом. Измерения проводят на участке – базовой длине Lб =0,8…8 мм.

Ra-

среднее арифметическое отклонение

профиля; yi

- величина

отклонения i-ой

точки профиля от средней линии

Rz - высота неровностей профиля по десяти точкам.(берутся 5 наиб. высоких выступов и 5 наиб. глубоких впадин) Ypmi -высота i-ого наибольшего выступа профиля. Yvmi- глубина i-го наибольшей впадины профиля.

![]()

Rmax - наибольшая высота профиля – расстояние между линией выступов и линией впадин профиля в пределах базовой длины; Sm - средний шаг неровностей профиля.

Smi – шаг неровностей, под которым понимается длина i-го отрезка средней линии, ограниченного точками ее пересечения с двумя соседними одноименными сторонами неровностей.

![]() С

С![]()

![]() редний

шаг местных выступов S

профиля-

среднее значение шага

местных выступов профиля Si

в пределах базовой

длины (формула как у Sm

тока без m).

Стандартом устанавливаются

для обозначения шероховатости три

знака, над которыми указываются значения

параметров шероховатости. Знак

применяется в случаях, когда конструктор

не оговаривает вид обработки поверхности,

этот способ обозначения предпочтителен.

Знаком обозначают шероховатость

поверхности, которая должна быть получена

удалением материала, например, точением,

фрезерованием, травлением. Знак

применяют в случае, когда шероховатость

поверхности должна быть получена без

удаления материала, например, литьём,

ковкой, волочением.

редний

шаг местных выступов S

профиля-

среднее значение шага

местных выступов профиля Si

в пределах базовой

длины (формула как у Sm

тока без m).

Стандартом устанавливаются

для обозначения шероховатости три

знака, над которыми указываются значения

параметров шероховатости. Знак

применяется в случаях, когда конструктор

не оговаривает вид обработки поверхности,

этот способ обозначения предпочтителен.

Знаком обозначают шероховатость

поверхности, которая должна быть получена

удалением материала, например, точением,

фрезерованием, травлением. Знак

применяют в случае, когда шероховатость

поверхности должна быть получена без

удаления материала, например, литьём,

ковкой, волочением.

Обозначение

шероховатости, одинаковой для всех или

части поверхностей, указывают в

правом верхнем углу чертежа. Предпочтительно

нормировать параметр Ra,

который более точно, по сравнению с Rz

и Rmax,

отражает отклонения профиля, так как

определяется по значительному числу

точек. Наибольшие значения Ra

и Rz

могут быть выражены

через допуск Tp

размера с помощью

соотношений Ra

≤ (0,025 … 0,05) Тр;

Rz

≤ (0,1 … 0,2) Тр

Обозначение

шероховатости, одинаковой для всех или

части поверхностей, указывают в

правом верхнем углу чертежа. Предпочтительно

нормировать параметр Ra,

который более точно, по сравнению с Rz

и Rmax,

отражает отклонения профиля, так как

определяется по значительному числу

точек. Наибольшие значения Ra

и Rz

могут быть выражены

через допуск Tp

размера с помощью

соотношений Ra

≤ (0,025 … 0,05) Тр;

Rz

≤ (0,1 … 0,2) Тр