- •Понятие о машинах, механизмах и их оставляющих.

- •Входное - которое соединено с источником движения (двигателем).

- •2. Основные характеристики механизмов.

- •3.Фрикционные механизмы

- •4.Классификация зубчатых механизмов

- •5. Геометрические параметры прямозубых цилиндрических зуб колес.

- •6. Кинематические исследования зубчатых механизмов.

- •8. Винтовые механизмы

- •7. Кулачковые механизмы.

- •9. Шарнирно-рычажные механизмы.

- •10. Механизмы с гибкими звеньями

- •11. Ошибки механизмов и причины их возникновения

- •12. Допуски линейных размеров

- •13. Посадки деталей (виды соединений, обозначение)

- •14. Шероховатость поверхности (параметры, обозначение)

- •15.Отклонение формы и взаимного расположения поверхностей

- •1 6. Расчет размерных линейных цепей (определение величины замыкающего звена)

- •17.Понятие о деформациях и напряжении. Метод сечений.

- •19. Типы деформации стержней.

- •18. Основные допущения, принимаемые при расчетах на точность

- •20. Определение деформаций и напряжений при растяжении-сжатии стержней.

- •21. Механические характеристики материалов. Их определение.

- •22. Понятие о твердости материалов

- •23. Понятие допускаемых напряжений. Условия прочности и жесткости конструкций.

- •25.Моменты инерции плоских сечений (прямоугольника, круга).

- •26. Понятие о деформации кручения стержней с круглым поперечным сечением.

- •2 7.Понятие о деформации изгиба прямолинейных стержней.

- •28.Понятие о прочности при циклически изменяющихся нагрузках.

- •29. Требования, предъявляемые к материалам.

- •30. Сплавы на основе железа. Черные металлы

- •31. Конструкционные материалы на основе алюминия, меди

- •32. Пластмассы. Неметаллические конструкционные материалы

- •33. Понятие о термической и химико-термической обработке стали.

- •34. Резьбовые разъемные соединения.

- •35. Штифтовые соединения.

- •37. Шпоночные и шлицевые разъемные соединения.

- •38. Соединения пайкой

- •39.Заклепочные соединения

- •40.Клеевые соединения, соединения заформовкой

- •41.Валы и оси

- •42.Опоры скольжения

- •43. Классификация опор качения

- •44.Выбор подшипников качения

- •45. Специальные опоры (упругие, магнитные)

- •46. Упругие элементы (классификация, характеристики)

- •47. Стержневые упругие элементы

- •48. Оболочковые упругие элементы (мембраны, сильфоны)

- •49. Муфты

- •5 0. Постоянные муфты.

- •51. Управляемые муфты

- •52. Самоуправляемые муфты

- •53. Корпуса

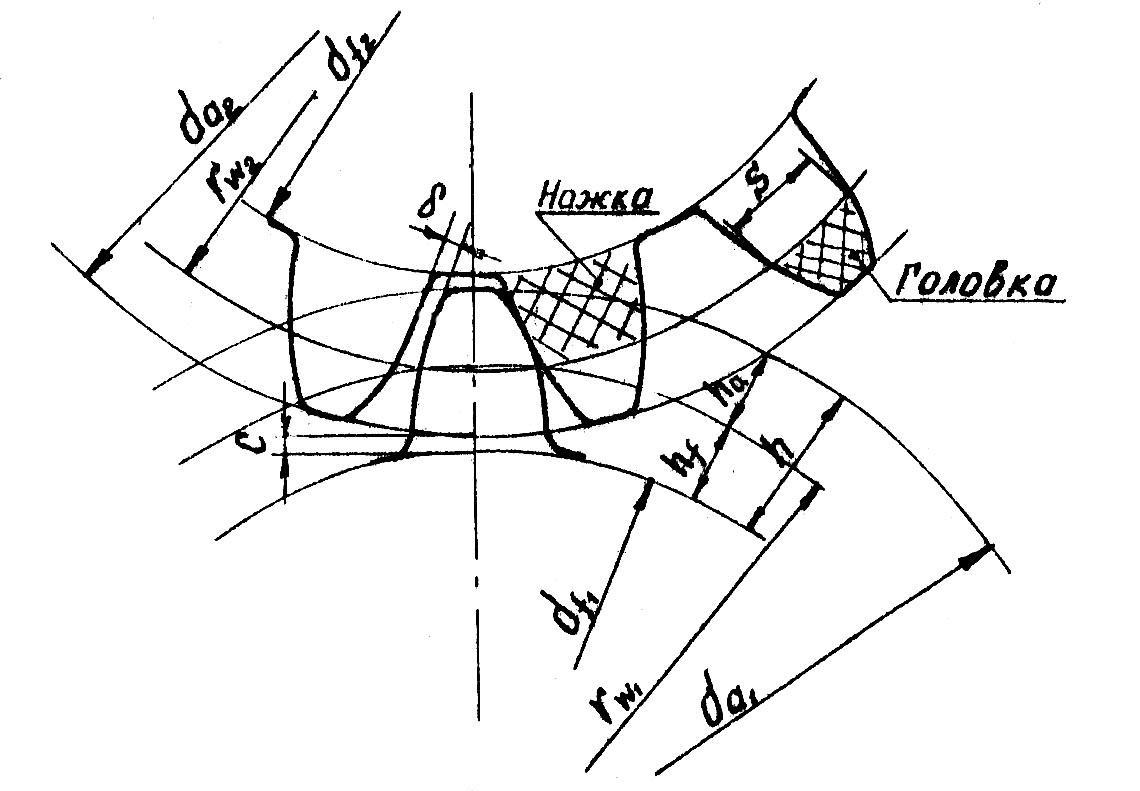

5. Геометрические параметры прямозубых цилиндрических зуб колес.

Д ано

2 зубчатых колеса, находящихся в

зацеплении, в плоскости, перпендикулярной

к оси вращения.

ано

2 зубчатых колеса, находящихся в

зацеплении, в плоскости, перпендикулярной

к оси вращения.

Z-число зубьев (мин. – 17, макс. – до 220).

Эвольвента– траектория, которую описывает любая точка прямой, перекатывающейся без скольжения по окружности.

При зацеплении одного колеса с другим появляется начальная окружность радиусом rw. Это окружность одного зубчатого колеса, перекатывающаяся без скольжения по окружности (поверхности) второго. Расстояние между одноименными профилями соседних зубьев по дуге окружности называется окружным шагом и обозначается pt. Пользуясь шагом зацепления, можно выразить длину любой окружности колеса, умножив шаг на число зубьев z:

ptz = πdt, где t – индекс соответствующей окружности, например, pa, da или pf, df.

основным параметром принят не шаг, а отношение его к числу π. Эта величина называется модулем зацепления mt:

mt = pt/π. |мм| Чаще всего согласно стандартам ограничиваются следующими значениями модуля (в миллиметрах): 0,05; 0,06; 0,08; 0,1; 0,12;0,15; 0,20; 0,25….

Окружность, по которой модуль имеет расчетное стандартное значение, называется делительной. Диаметр ее обозначается d, она является базовой для определения элементов зубьев и их размеров, Диаметр делительной окружности d = mz

Окружная толщина s зуба по делительной окружности s = p/2 = πm/2

Высота головки зуба ha = ha*∙m, где ha* – коэффициент высоты головки, который в соответствии со стандартом равен единице (ha* = 1), а высота головки равна модулю (ha = m). ; Высота ножки зуба hf = (ha* + c*)m, где с = с*m – величина радиального зазора между зубьями колес, находящихся в зацеплении; с* – коэффициент радиального зазора, который зависит от величины модуля: с* = 0,5 при m ≤ 0,5 мм, с* = 0,35 при 0,5 < m < 1 мм и с* = 0,25 при m ≥ 1 мм. Высота зуба h = ha + hf = m(2 + c*). Диаметры окружности выступов

da = d + 2ha = m(z + 2). Диаметры окружности впадин df = d – 2hf = m(z – 2 – 2c*)

Достоинство: передаточное отношение не зависит от погрешности межосевого расстояния колес. Одним инструментом можно нарезать колеса с разным числом зубьев.

6. Кинематические исследования зубчатых механизмов.

В простой зубчатой передаче, состоящей из двух находящихся в зацеплении колес, при внешнем зацеплении колеса вращаются в разные стороны, поэтому передаточное отношение отрицательное, а в передаче с внутренним зацеплением передаточное отношение положительное, т.е.

i12 = ω1/ω2 = z2/z1, где знак «–» принимают при внешнем зацеплении колес, знак «+» – при внутреннем.

Передаточное отношение, которое можно воспроизвести одной парой зубчатых колес (исключая червячную передачу) невелико. При необходимости получения больших передаточных отношений применяют многоступенчатую передачу.

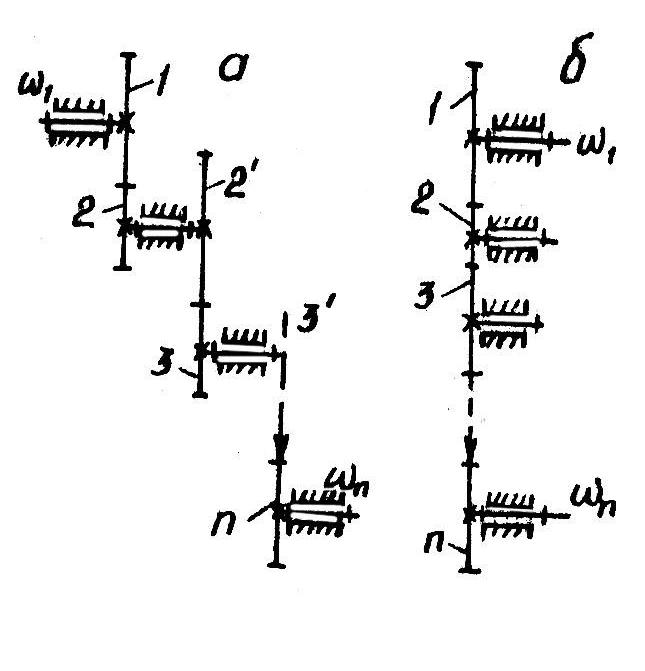

Р ассмотрим

плоский ступенчатый зубчатый механизм

(рис. а), представляющий собой

последовательное соединение нескольких

простых механизмов. На каждом промежуточном

валу находится не менее двух колес,

зацепляющихся соответственно с колесами

предыдущего и последующего валов.

Ведущим является колесо 1, общее

передаточное отношение всего механизма

i1n

= ω1/ωn,

где ω1,

ωn

– соответственно скорости вращения

ведущего и выходного n-го звена.

Передаточные отношения простых

механизмов, состоящих из одной пары

колес, находящихся в зацеплении - i12

= ω1/ω2

= –z2/z1;

i23

= ω2/ω3

= –z3/z2'

и т.д. Перемножим полученные соотношения

i12∙i23∙…∙

ассмотрим

плоский ступенчатый зубчатый механизм

(рис. а), представляющий собой

последовательное соединение нескольких

простых механизмов. На каждом промежуточном

валу находится не менее двух колес,

зацепляющихся соответственно с колесами

предыдущего и последующего валов.

Ведущим является колесо 1, общее

передаточное отношение всего механизма

i1n

= ω1/ωn,

где ω1,

ωn

– соответственно скорости вращения

ведущего и выходного n-го звена.

Передаточные отношения простых

механизмов, состоящих из одной пары

колес, находящихся в зацеплении - i12

= ω1/ω2

= –z2/z1;

i23

= ω2/ω3

= –z3/z2'

и т.д. Перемножим полученные соотношения

i12∙i23∙…∙

i(n–1)n=(ω1/ω2)∙(ω2/ω3)∙…(ωn–1/ωn) = ω1/ωn, но ω1/ωn = i1n, поэтому

i1n = i12∙i23∙…∙i(n–1)n, (3.22)

т.е. передаточное отношение многоступенчатой передачи равно произведению передаточных отношений всех простых зубчатых передач, входящих в механизм. Зависимость можно выразить через числа зубьев колес. Для схемы, представленной на рис. 3.8, а, она примет вид:

i1n = (–1)k(z2/z1)∙(z3/z2')∙…∙(zn/z(n–1)'), где z1, z2', …, zn – число зубьев колес передачи;

k – число внешних зацеплений.