- •Понятие о машинах, механизмах и их оставляющих.

- •Входное - которое соединено с источником движения (двигателем).

- •2. Основные характеристики механизмов.

- •3.Фрикционные механизмы

- •4.Классификация зубчатых механизмов

- •5. Геометрические параметры прямозубых цилиндрических зуб колес.

- •6. Кинематические исследования зубчатых механизмов.

- •8. Винтовые механизмы

- •7. Кулачковые механизмы.

- •9. Шарнирно-рычажные механизмы.

- •10. Механизмы с гибкими звеньями

- •11. Ошибки механизмов и причины их возникновения

- •12. Допуски линейных размеров

- •13. Посадки деталей (виды соединений, обозначение)

- •14. Шероховатость поверхности (параметры, обозначение)

- •15.Отклонение формы и взаимного расположения поверхностей

- •1 6. Расчет размерных линейных цепей (определение величины замыкающего звена)

- •17.Понятие о деформациях и напряжении. Метод сечений.

- •19. Типы деформации стержней.

- •18. Основные допущения, принимаемые при расчетах на точность

- •20. Определение деформаций и напряжений при растяжении-сжатии стержней.

- •21. Механические характеристики материалов. Их определение.

- •22. Понятие о твердости материалов

- •23. Понятие допускаемых напряжений. Условия прочности и жесткости конструкций.

- •25.Моменты инерции плоских сечений (прямоугольника, круга).

- •26. Понятие о деформации кручения стержней с круглым поперечным сечением.

- •2 7.Понятие о деформации изгиба прямолинейных стержней.

- •28.Понятие о прочности при циклически изменяющихся нагрузках.

- •29. Требования, предъявляемые к материалам.

- •30. Сплавы на основе железа. Черные металлы

- •31. Конструкционные материалы на основе алюминия, меди

- •32. Пластмассы. Неметаллические конструкционные материалы

- •33. Понятие о термической и химико-термической обработке стали.

- •34. Резьбовые разъемные соединения.

- •35. Штифтовые соединения.

- •37. Шпоночные и шлицевые разъемные соединения.

- •38. Соединения пайкой

- •39.Заклепочные соединения

- •40.Клеевые соединения, соединения заформовкой

- •41.Валы и оси

- •42.Опоры скольжения

- •43. Классификация опор качения

- •44.Выбор подшипников качения

- •45. Специальные опоры (упругие, магнитные)

- •46. Упругие элементы (классификация, характеристики)

- •47. Стержневые упругие элементы

- •48. Оболочковые упругие элементы (мембраны, сильфоны)

- •49. Муфты

- •5 0. Постоянные муфты.

- •51. Управляемые муфты

- •52. Самоуправляемые муфты

- •53. Корпуса

40.Клеевые соединения, соединения заформовкой

Склеиванием называют соединение деталей тонким слоем быстротвердеющего раствора – клея. Процесс склеивания состоит из: подготовки соединяемых поверхностей деталей, нанесения клея, соединения деталей и выдержки при определенных давлении и температуре.

К клеевым соединениям не предъявляют требований высокой прочности, но они должны хорошо сопротивляться вибрациям, воздействию влаги, колебаниям температур. Клеевые соединения улучшают герметизацию, снижают стоимость изделия и позволяют проще решать задачи миниатюризации конструкций.

Прочность определяется прочностью сцепления клея с поверхностью соединенной детали. Желательно чтоб поверхность была неровной.

В зависимости от способа отвердевания, различают следующие виды:

путем удаления растворителя(свойство обратимости)

при охлаждении

химическая реакция(поляризация)

Достоинства: можно соединять различные материалы без дополнительного материалов.

Недостатки: низкая прочность, чувствительность к температуре, влаге.

Заформовка заключается в соединении металлических (стальных) элементов с легко плавкими сплавами, стеклом, резиной. Металлические элементы (арматура) погружается в материал находящийся в вязко-текучем или жидком состоянии. Соединение происходит при охлаждении. Прочность соединения определяется особенностью геометрии металлической детали.

Достоинства: не требуются высокие точность и чистота обработки погружаемых частей арматуры, возможность получать конструкции с различными противоположенными свойствами, дешевизна.

Недостатки: прочность зависит от температуры.

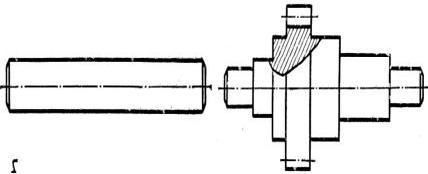

41.Валы и оси

Валы (валики) и оси предназначены для поддержания, установки и крепления на них вращающихся деталей механизмов типа зубчатых колес, шкивов, полумуфт, муфт, маховиков, указателей и т.д.

Отличия: при работе валы нагружены поперечными, а иногда и продольными силами, всегда передают вращающий момент, т.е. подвижны, и испытывают деформацию кручения и изгиба.

Оси, в отличие от валов, не передают вращающий момент, т.е. не испытывают кручения, они могут быть подвижными и неподвижными. Нагрузки, действующие на оси, вызывают в них деформацию изгиба. В зависимости от положения геометрической оси валы могут быть с прямолинейной (прямые), ступенчатой (коленчатые, применяют для преобразования вращательного движения в возвратно-поступательное или наоборот) и изменяющейся (гибкие, с их помощью можно передавать вращение под любым углом) осью. В зависимости от изменения сечения вдоль геометрической оси валы могут быть гладкие (при использовании калиброванных прутков и соответственно посадок в системе вала или при отсутствии продольных сил.), ступенчатые (обеспечивают равнопрочность по длине, более удобны при сборке, установке сопряженных деталей, но менее технологичны).

Опорные

части валов и осей называют цапфами.

Цапфы, передающие на опоры радиальную

нагрузку, называют шипами,

а осевую нагрузку – пятами.

По форме шипы могут быть цилиндрическими,

коническими и сферическими,

а пяты – плоскими

и шаровыми.

Опорные

части валов и осей называют цапфами.

Цапфы, передающие на опоры радиальную

нагрузку, называют шипами,

а осевую нагрузку – пятами.

По форме шипы могут быть цилиндрическими,

коническими и сферическими,

а пяты – плоскими

и шаровыми.

Достоинства: воспринимают осевые нагрузки, для точной фиксации при сборке на вал детали, простота сборки, равнопрочность.

Недостатки: часть вала предназначенная для опоры (цапфа).

Валы и оси по назначению являются ответственными деталями механизмов. Материал валов и осей должен хорошо обрабатываться и быть прочным. Чаще всего в качестве материалов применяют следующие углеродистые и легированные стали: качественные стали 40, 45, 50,