- •1. Сверление, зенкерование и развертывание. Значения этих инструментов, их составные части, геометрические параметры.

- •Нарезание зубчатых колес червячной фрезой

- •1. Геометрия токарных резцов

- •2. Круглые фасонные резцы. Основные габаритные размеры фасонных круглых и призматических резцов.

- •1. Влияние углов резца на процесс резания

- •2 Строгание и долбление.

- •Элементы резания при строгании

- •1. Фасонные резцы. Их виды, преимущества и недостатки. Схемы работы призматичских и круглых фасонных резцов.

- •1. По форме - стержневые (рис. 1, а), призматические (рис. 1, б) и круглые (рис. 1, в).

- •1.Углеродистые легированные инструментальные стали, состав, свойства и применение, основные марки.

- •1.Быстрорежущие стали, состав, свойства, применение, основные марки.

- •10Р6м5-изготавливают инструменты те же что и для р6м5, но превосходит по стойкости hrc-64-65, чем у стали р18

- •2.Конструкция и геометрия фрез общего назначения (цилиндрическая, торцевая, концевая и дисковая фрезы)

- •1. Разновидности сверл. Виды зенкеров и разверток. Комбинированный инструмент.

- •Виды зенкеров

- •Виды разверток

- •Комбинированные инструменты

- •Нарезание зубчатых колес червячной фрезой

- •Групповая схема протягивания

- •2.Нарезание резьбы метчиками, плашками. Схема работы и конструкция инструментов

- •1.Геометрия токарных резцов

- •2.Фрезы с остроконечными зубьями, виды, преимущества. Три типа остроконечных зубьев

- •1.Резцы со сменными многогранными пластинами. Методы крепления пластин, виды пластин и их конструктивные, геометрические параметры.

- •Схемы крепления пластин и типы конструкций

- •2.Элементы режима резания при протягивании. Составные части круглой протяжки. Режущая часть протяжки

- •1.Конструкции резцов и их классификация.

- •2.Фрезерование. Конструкция цилиндрической фрезы. Элементы режимов резания при цилиндрическом фрезеровании

- •1.Геометрия токарных резцов

- •2.Резьбонарезание. Нарезание резьбы резцами и гребенками. Конструкция и принцип работы.

- •1.Инструментальные материалы, их виды и основные требования

- •Быстрорежущие стали

- •2.Нарезание резьбы метчиками, плашками. Схема работы и конструкция инструментов

- •Конструкция и геометрия затылованных фрез. Кривые затылования.

- •Инструменты для обработки отверстий (сверло, зенкер, ручная и машинная развертка). Их назначение, конструкция и геометрические параметры

- •Фрезы с остроконечными зубьями, виды, преимущества. Три типа остроконечных зубьев

- •2. Разновидности сверл. Виды зенкеров и разверток. Комбинированный инструмент.

- •Виды зенкеров

- •Виды разверток

- •Комбинированные инструменты

- •Быстрорежущие стали, состав, свойства, применение, основные марки.

- •10Р6м5-изготавливают инструменты те же что и для р6м5, но превосходит по стойкости hrc-64-65, чем у стали р18

- •2. Нарезание зубчатых колес методом обкатки. Нарезание прямозубых и косозубых колес червячными фрезами. Принцип работы, виды движений

- •Нарезание зубчатых колес червячной фрезой

- •Элементы режима при сверлении, зенкеровании и развертывании. Особенности процесса резания при сверлении.

- •Режущая минералокерамика

- •2. Виды протяжек, их назначение, конструкции. Износ, стойкость и скорость резания при протягивании

Билет 1

1.ГРАФОАНАЛИТИЧЕСКИЙ МЕТОД РАСЧЕТА КРУГЛОГО И ПРИЗМАТИЧЕСКОГО ФАСОННОГО РЕЗЦА.

1. Передние и задние углы резца: γ =12°; α = 8°.

2. Строим профиль заготовки, для чего проводим ось, от которой откладываем соответствующие размеры профиля заготовки, и строим в левом нижнем углу чертежа полный профиль (рис.3.1.).

3. Проектируем полученные точки 1, 2, 3, 4, профиля на ось 001 и получаем точки 1', 2 ', 3 ', 4 ' [10].

4. Из центра 0 проводим окружности соответствующих радиусов r1, r2, r3, r4 в результате чего получаем проекцию заготовки на плоскость, перпендикулярную к оси заготовки.

5. Определяем наружный диаметр резца. Через точку 1 ' под углом γ к оси 00 проводим линию (след) передней поверхности резца. Таким же образом из точки 1 ' проводим линию под углом α. На расстоянии К от точки 1 ' проводим линию ВВ1 перпендикулярную к линии 001. Из точки В, в которой линия BB1 пересекается с передней поверхностью, проводим линию, делящую угол ω пополам. Точка пересечения этой линии и линии, идущей под углом α, будет искомой точкой 02 — центром дискового резца, что позволяет определить его диаметр.

6. Чтобы найти центр резца, можно применить графический способ, для чего раствором циркуля, равным радиусу наружной окружности резца, сделаем засечку из точки А1, находящейся на пересечении горизонтальной оси 001 с окружностью радиусом r1. Затем проводим линию 0203, параллельную линии 001, на расстоянии hр; точка 02 пересечения этой линии со сделанной засечкой будет искомым центром окружности резца.

7. На линии А1В (след передней поверхности резца) отмечаем точки А1, А2, А3, А4, полученные в результате пересечения ее соответствующими радиусами окружностей поверхности заготовки.

8. Соединив точки А1, А2, А3, А4 с центром O2 резца, получим соответствующие радиусы резца R1, R2, R3, R4.

2. ДОЛБЯК. НАЗНАЧЕНИЕ, ПРИНЦИП РАБОТЫ И КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ, ИНСТРУМЕНТАЛЬНЫЙ МАТЕРИАЛ

Долбяк зуборезный – инструмент для нарезания зубьев цилиндрических колес методом огибания с центроидой в виде окружности, имеющий прямолинейное или винтовое возвратно-поступательное движение резания и в качестве подачи – относительное вращение долбяка и нарезаемого колеса вокруг их осей. Долбяки должны изготавливаться из быстрорежущей стали Р6М5 или Р18.

Различают следующие виды долбяков — долбяк чашечный, долбяк дисковый и долбяк хвостовой. При выборе долбяков следует учитывать определенные параметры, среди которых количество зубьев, градус наклона, а для долбяков чашечного типа и дискового типа — еще и внутренний диаметр. Для изготовления долбяков применяются быстрорежущие стали и оснащение пластинами из твердых сплавов.

Зубчатые колеса долбят на специальных зубодолбежных станках с применением специальных долбяков. Зубодолбежный долбяк представляет из себя зубчатое колесо, снабженное режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов. При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей. Таким образом, инструмент и заготовка как бы "обкатываются" друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Билет 2

1. Сверление, зенкерование и развертывание. Значения этих инструментов, их составные части, геометрические параметры.

Сверление — наиболее распространенный способ получения цилиндрических отверстий глухих и сквозных в сплошном материале и увеличения диаметра ранее полученных отверстий (рассверлив-е после литья, штамповки и т.д.)

Требов-я к точ-ти не выходят за пределы 10-11 квалитета и чистота пов-ти Rz=80-40 мкм.

Сверлить м. на токарных станках (сверло устанавливается в зад. бабке или револьв. головке), на сверлильных или расточных станках (устанавливается в шпинделе). Более точное отверстие получают, когда вращается обрабатываемая заготовка, а сверло движется поступательно.

Сверло имеет 1 (для глубокого сверления) и 2 реж.кромки и если необходимо получить более точное отверстие и более низкую шерохов-ть, то после сверления применяют зенкерование (3—4-й классы точности) и развертывание (в пределах 2-го класса точности и выше).

Зенкерование — процесс расширения зенкером предварительно подготовленного отверстия (литого, штампованного, просверленного) с целью придания его стенкам более правильной геометрической формы и чистоты. При зенкеровании м. получить 9-10 квалитет и Rа=2,5 мкм. Припуск на сторону 0,5-3 мм. Зенкер имеет 3, 4, 5 реж. кромок, не имеет поперечной кромки, как сверло.

Развертывание — процесс окончательной обработки отверстия разверткой до 7 квалитета точ-ти и выше. Шероховатость пов-ти Rа=1,25-0,16 мкм. Припуск на сторону для черновых разверток 0,15—0,5 мм и для чистовых =0,05—0,25 мм.

Развертка похожа на зенкер, но имеет 6-12 и более кромок. Развертка бывает ручная и машинная. Ручная развертка отличается от машинной геометрией режущей части, размерами рабочей части и формой хвостовика. У ручной развертки угол φ меньше, чем у машинной. По длине рабочей части ручные развертки в 1,5—2,0 раза больше машинных Хвостовая часть ручной развертки имеет форму квадрата.

Чтобы получить 7 квалитет точ-ти отв-я необх.:

1)сверле-е

2)зенкеров-е - (растачив-е)

3)черновое развертыв-е

4) чистовое развертыв-е

Сверл-е совершается при 2-х движениях: вращательное и поступательное.

На сверлильных станках сверло вращ-ся и движется вдоль оси. Заготовка закрепляется неподвижно. На токарных, револьверных, токарных автоматах сверло движется поступательно, а заготовка вращ-ся.

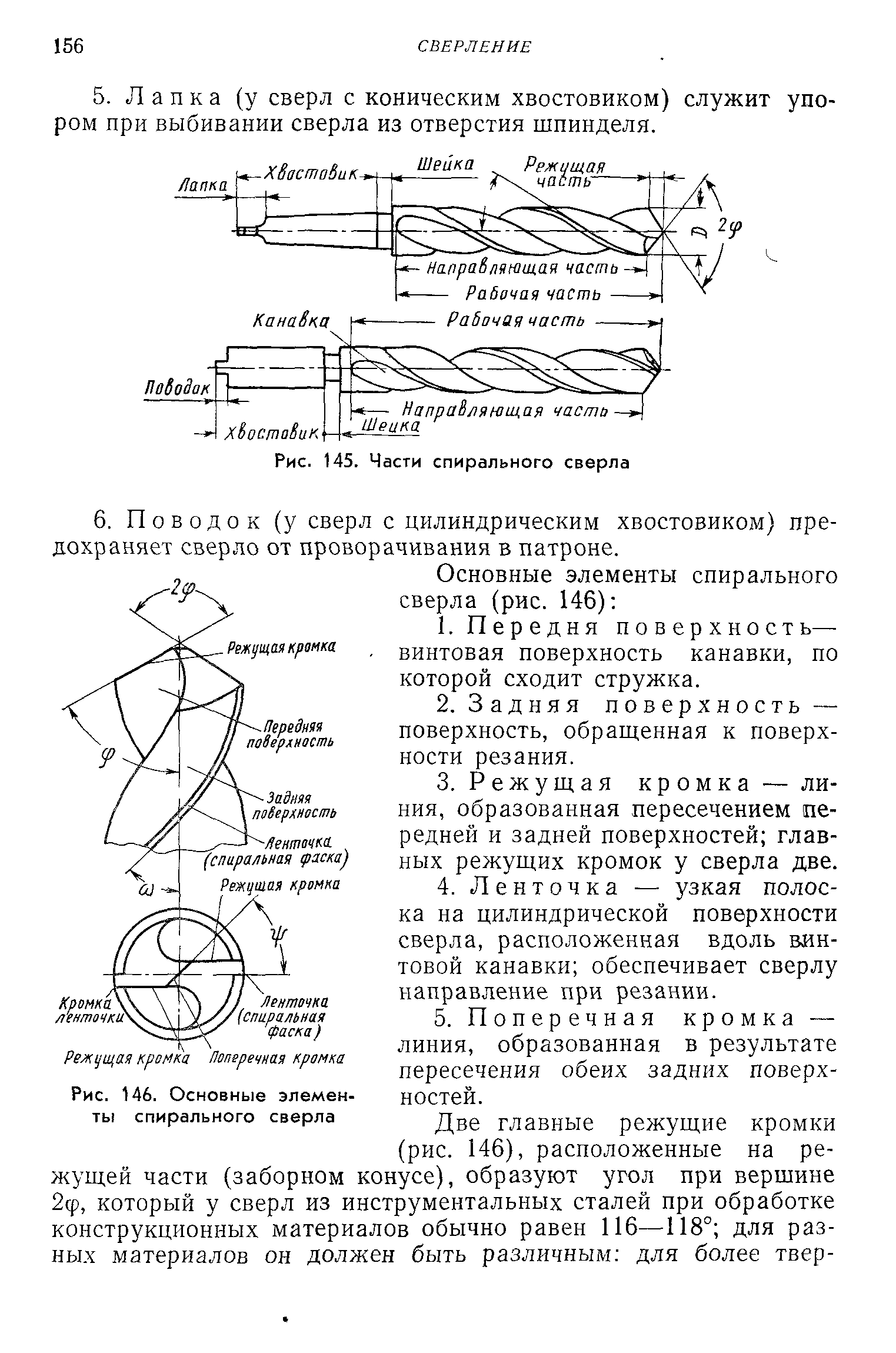

Части и элементы спирального сверла

У спирального

сверла различают следующие части (рис.

145).

1.Рабочая часть — снабжена двумя винтовыми канавками; включает в себя режущую и направляющую (калибрующую) части сверла. У машинной развертки впереди рабочей части есть направляющий конус, чтобы дать направление развертке в отверстии.

2.Режущая часть — заточенная на конус (заборный конус) и несущая режущие кромки. Она выполняет основную работу резания. Сверло имеет 1 или 2 режущие кромки и поперечную кромку. Зенкеры и развертки имеют большее число режущих кромок, за счет чего обеспечивается лучшее направление инструмента в отверстии, а меньший угол φ обеспечивает резание с более тонкими стружками.

3.Направляющая часть — явл. цилиндрической или конической. Обеспечивает направление сверла в процессе резания и дает окончательный размер отверстию. У развертки имеется обратный конус на направляющей части, чтобы уменьшить трение развертки о стенки отверстия.

4. Шейка – обеспечивает соединение рабочей части с хвостовиком, также обеспечивает выход шлифовального круга при шлифовании инструмента и хвостовика. Т.к. шейка не явл. рабочей частью, то на ней ставится клеймо, где указывается материал инструмента, Ø, завод-изготовитель.

5. Хвостовик — служит для закрепления инструмента в шпинделе станка и передачи крутящего момента от шпинделя станка к инструменту – если хвостовик конический. Если цилиндрический – крепится в патроне.

6. Лапка (у сверл с коническим хвостовиком) - упор для выбивания сверла из отверстия шпинделя.

7. Поводок (у сверл с цилиндрическим хвостовиком) - предохраняет сверло от проворачивания в патроне.

2. НАРЕЗАНИЕ ЗУБЧАТЫХ КОЛЕС МЕТОДОМ ОБКАТКИ. НАРЕЗАНИЕ ПРЯМОЗУБЫХ И КОСОЗУБЫХ КОЛЕС ЧЕРВЯЧНЫМИ ФРЕЗАМИ. ПРИНЦИП РАБОТЫ, ВИДЫ ДВИЖЕНИЙ

Точным и производительным способом изготовления зубчатых колёс является нарезание зубьев по способу обкатки червячной фрезой, круглым долбяком, зубострогальными резцами, резцовой головкой, накатыванием зубчатыми валками, при котором зубья на зубчатом колесе образуются при совместном согласованном вращении(обкатке) режущего инструмента и заготовки.

Он заключается в том, что заготовке и инструменту сообщают движения, воспроизводящие зацепление пары сопряженных зубчатых колес или колеса с зубчатой рейкой; одновременно режущий инструмент совершает рабочее движение резания. Этот метод отличается от предыдущего более высокой производительностью и точностью обработки, причем одним инструментом можно нарезать все колеса данного модуля независимо от числа зубьев. Из инструментов, используемых для нарезания цилиндрических зубчатых колес методом обкатки, наибольшее распространение получили долбяки и червячные фрезы.

Червячными фрезами нарезают как прямые так и косые зубья цилиндрических колёс. В последнем случае ось фрезы устанавливают под углом к торцу нарезаемого колеса, равных сумме углов подъёма винтовой нитки фрезы и винтовой нитки (углов наклона зуба) нарезаемого колеса.