4. Требования безопасности в аварийных ситуациях

4.1. Немедленно прекратить работу при возникновении ситуаций, которые могут

привести к аварии или несчастным случаям:

4.1.1. отключить используемое оборудование;

4.1.2. при возникновении пожара или загорания работник обязан:

- немедленно сообщить об этом в городскую пожарную службу по телефону 01,

указав адрес объекта и что горит, и руководителю объекта;

- принять меры по обеспечению безопасности и эвакуации людей;

- приступить к тушению пожара с помощью имеющихся на объекте первичных

средств пожаротушения;

- по прибытии подразделений пожарной службы сообщить им необходимые сведения

об очаге пожара и мерах, принятых по его ликвидации;

- на период тушения пожара работник должен обеспечить охрану с целью

исключения хищения материальных ценностей.

4.2. Оказать необходимую первую доврачебную помощь пострадавшему на

производстве, освободив его от действий травмирующего фактора (электротока,

механизмов и т.д.).

4.3. При получении травмы на производстве немедленно обратиться в лечебное

учреждение и сообщить о случившемся непосредственному руководителю, сохранить

рабочее место без изменений на момент получения травмы, если это не угрожает

окружающим и не приведет к аварии.

5. Требования безопасности по окончанию работы

5.1. По окончании работы отключить рабочее место от электросети (все

пусковые устройства поставить в положение "Выключено", отключить штепсельные

вилки от розеток).

5.2. Убрать с рабочего места переносные приборы, инструменты и защитные

устройства.

5.3. По окончании работы камер отключить охлаждающую воду, снять

предупреждающие знаки и таблички.

5.4. Снять напряжение с лабораторных щитков.

5.5. Снять спецодежду и убрать ее в специальный шкаф, вымыть руки теплой

водой с мылом.

6. Общие сведения о предприятии

Основным направлением деятельности является разработка и производство автоматических аппаратов для контроля качества продукции нефтехимии и нефтепереработки с возможностью их интеграции в единую автоматизированную систему управления предприятием.

Из истории предприятия:

История ОАО БСКБ "Нефтехимавтоматика" началась "20" февраля 1959г., когда на основании распоряжения Совета Министров РСФСР N 8254-Р от 10.12.1958 был образован Башкирский филиал Специального Конструкторского бюро по автоматике в производстве искусственного жидкого топлива и в нефтепереработке (СКБ АНН).

"01" января 1977 года Башкирский филиал СКБ АНН был преобразован в Башкирское специальное конструкторское бюро НПО "Нефтехимавтоматика", затем, в 1995 году, в ОАО БСКБ "Нефтехимавтоматика".

Основным видом деятельности предприятия является разработка и производство автоматических аппаратов для контроля качества продукции нефтехимии и нефтепереработки.

Потребителями продукции ОАО БСКБ "Нефтехимавтоматика" являются также предприятия:

- Федеральной Дорожной Службы;

- Службы Гражданской Авиации;

- Министерства Энергетики РФ;

- Министерства Путей Сообщения;

- Министерства Образования;

- металлургии и машиностроения;

- авиа -, вагоно -, приборо-, автомобилестроения;

- стройиндустрии, кабельной и кровельной промышленности;

- парфюмерно-косметической и фармацевтической промышленности.

За время существования деятельность предприятия была специализирована на проблемах автоматизации и оптимизации технологических процессов на нефтеперерабатывающих и нефтехимических предприятиях, разработки аппаратов контроля качества нефтепродуктов, технико-экономических исследований в нефтеперерабатывающей отрасли.

Были произведены разработки с последующим внедрением в производство:

- автоматизация коксового производства;

- автоматизация и оптимизация товарных и сырьевых парков;

- автоматизация промышленных процессов селиктивной очистки масел;

- автоматизация и оптимизация процессов крекинга и гидрокрекинга;

- лабораторные аппараты для определения качества нефтебитумов;

- лабораторные аппараты для определения качества смазочных материалов;

- лабораторные аппараты для определения качество топлива;

- лабораторные аппараты для катализаторного производства.

Разработка аппаратов контроля качества нефтепродуктов на предприятии ведется с 1968 года.

ОАО БСКБ "Нефтехимавтоматика" решает весь комплекс вопросов с применением новейших технологий и достижений: - разработку;

- производство;

- внедрение;

- гарантийное и послегарантийное обслуживание;

- обучение специалистов - пользователей нашей продукции.

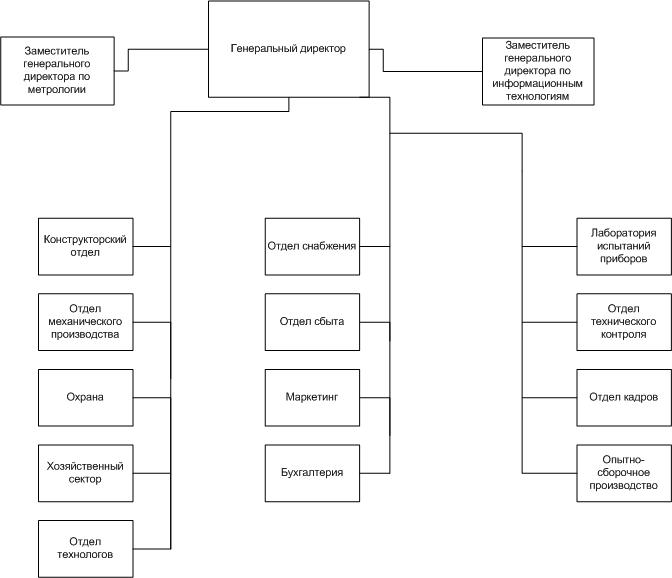

Структура предприятия:

Рисунок 1 – Общая структурная схема организации

Распорядок рабочего дня:

- 8.00 начало рабочего времени;

- 12.00-13.00 – обед (на территории предприятия имеется своя столовая с дотацией 40%);

- 17.00 – конец рабочего дня;

- Пятидневная рабочая неделя.

7. АКС–20 Аппарат автоматический для определения коллоидной стабильности пластичных смазок

АВТОМАТИЧЕСКИЕ ФУНКЦИИ АППАРАТА:

• программная стабилизация температуры продукта в термостатирующем устройстве;

• отсчёт времени нагружения

• измерение объёма отпрессованной смазки

• вычисление коллоидной стабильности смазки;

• звуковая сигнализация окончания процесса испытания;

• отображение информации о ходе и результатах испытания на жидкокристаллическом 4-х строчном дисплее;

• запоминание, возможность просмотра и печати через последовательный порт RS-232 до 400 результатов испытаний.

ТЕХНИЧЕСКИЕ ДАННЫЕ

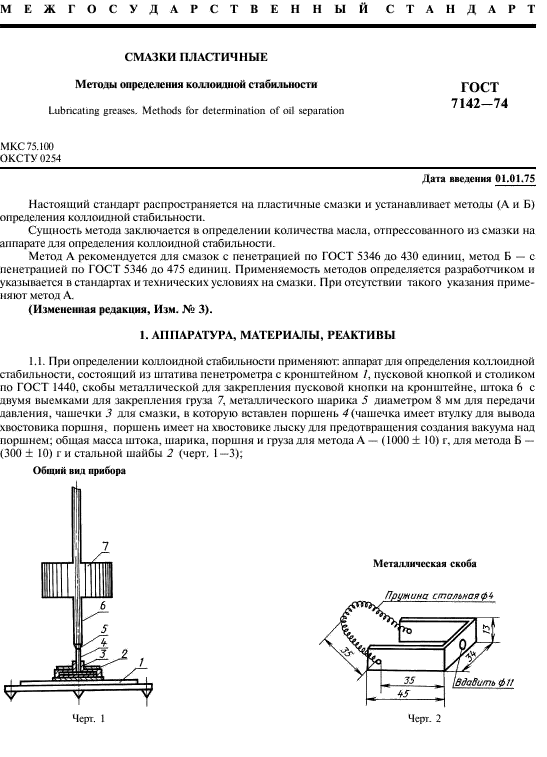

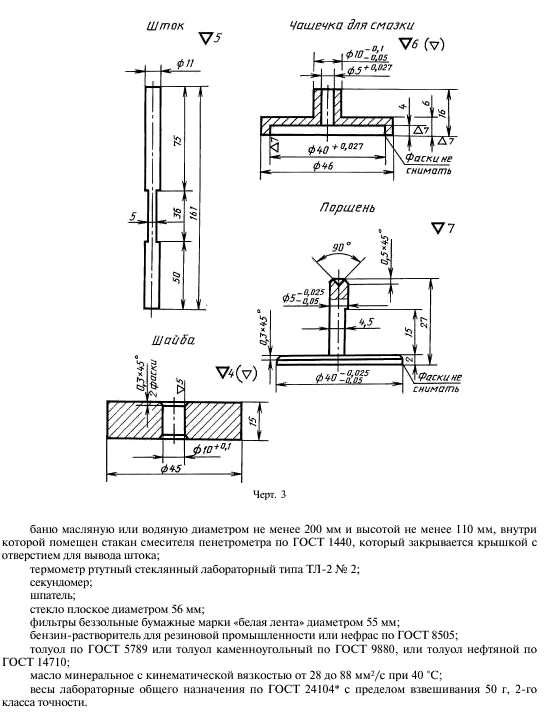

1. Основные размеры рабочих частей аппарата соответствуют требованиям ГОСТ 7142-74:

1) внутренний диаметр чашки: (40,0±0,027) мм;

2) диаметр поршня: (40,0-0,025/-0,05) мм;

3) высота полости, заполняемой смазкой: (2,0±0,05) мм.

2. Общая масса нагружения соответствует требованиям ГОСТ 7142-74:

1) (1000±10) г. - для метода А;

2) (300±10) г. - для метода Б.

Для экспериментальных исследований аппарат способен создавать общую массу нагружения от 100 до 1000 г с дискретностью 10 г.

3. Диапазон возможных температур испытаний: от 0 до плюс 80 °С.

4. Погрешность поддержания температуры испытания, не более: ±1,0° С.

5. Дискретность установки температуры испытания: 1,0 °С.

6. Аппарат допускает работу в двух режимах:

1) экспресс-метод для испытания продукта с неизвестной коллоидной стабильностью;

2) по методу ГОСТ 7142-74 для определения коллоидной стабильности с требуемой точностью.

7. Параметры питания:

1) напряжение (220+22/-33) В;

2) частота (50±1) Гц;

3) потребляемая мощность, не более: 50 В•А.

8. Габаритные размеры аппарата, не более: 330х280х250 мм.

9. Масса, не более 12 кг.

10. Гарантийный срок эксплуатации аппарата: 24 месяца.

Аппарат реализует ГОСТ 7142-74

Заключение

ОАО БСКБ «Нефтехимавтоматика» - одно из ведущих предприятий России в области комплексного оснащения лабораторий контроля качества нефтепродуктов. Сегодня это современное производство с развитой инфраструктурой, разрабатывающее и производящее продукцию специального назначения, быстро реагирующее на изменения условий рынка.

Оно динамично развивается. Его прибыль составляет более 20млн.руб. в год. Стремясь выйти на зарубежные рынки внедрили Систему менеджмента качества в соответствии с ISO 9001:2008.