- •Министерство образования и науки российской федерации

- •Национальный исследовательский томский политехнический университет

- •Техническое задание

- •Содержание

- •Введение.

- •1.Энерго-кинематический расчет привода ленточного кристаллизатора.

- •1.1Выбор электродвигателя. Кинематическая схема.

- •1.2 Расчет передаточных отношений

- •2. Расчет зубчатой передачи.

- •2.1 Расчет контактных напряжений

- •2.2 Расчет цилиндрической зубчатой передачи

- •3.Разработка эскизного проекта.

- •3.1Диаметры валов.

- •3.2Расстояние между деталями передач.

- •3.3. Выбор подшипников.

- •4.Конструирование колес зубчатой цилиндрической передачи.

- •4.1Цилиндрические зубчатые колеса внешнего зацепления

- •5.Расчет валов на прочность

- •5.4 Расчет шпонки на смятие

- •6.Расчет подшипников на заданный ресурс.

- •7.Конструирование корпусных деталей и крышек

- •7.1.Конструирование корпуса.

- •7.2.Конструирование крышек подшипников.

- •8.Выбор типа смазки.

- •9.Расчет открытой цилиндрической прямозубой передачи.

- •Расчет цилиндрической зубчатой передачи

- •Заключение.

3.Разработка эскизного проекта.

3.1Диаметры валов.

Предварительные значения диаметров(мм) различных участков стальных валов редуктора вычисляют по формулам:

Для быстроходного вала:

Где -высота

заплечика и координата фаски подшипника

соответственно принимается в зависимости

от диаметра

-высота

заплечика и координата фаски подшипника

соответственно принимается в зависимости

от диаметра

согласно алгоритму на стр.46[1].

согласно алгоритму на стр.46[1].

Для тихоходного вала:

;

;

Где -высота

заплечика и координата фаски подшипника

соответственно принимается в зависимости

от диаметра

согласно алгоритму на стр.46[1].

-высота

заплечика и координата фаски подшипника

соответственно принимается в зависимости

от диаметра

согласно алгоритму на стр.46[1].

3.2Расстояние между деталями передач.

;

;

L= ;

;

3.3. Выбор подшипников.

Для опор валов цилиндрических косозубых передач принимается шариковые радиальные подшипники. Для валов мы принимаем следующие подшипники:

1.Для тихоходного вала: Подшипник шариковый радиальный однорядный «Подшипник 209 ГОСТ 8338-75».310

2.Для быстроходного вала. Подшипник шариковый радиальный однорядный«Подшипник 209 ГОСТ 8338-75».310

Данные подшипники взяты из таблицы 24.10[1] согласно диаметрам d.

3.4 Предварительные размеры участков вала в мм.

Для тихоходного вала:

;

;

;

;

Для быстроходного вала:

;

;

Где

длины

промежуточного участка тихоходного

вала и быстроходного вала цилиндрической

передачи соответственно,

длины

промежуточного участка тихоходного

вала и быстроходного вала цилиндрической

передачи соответственно, длина посадочного конца вала.

длина посадочного конца вала.

4.Конструирование колес зубчатой цилиндрической передачи.

4.1Цилиндрические зубчатые колеса внешнего зацепления

Длину lст посадочного отверстия колеса желательно выбирать равной или большей ширины зубчатого венца b2.Диаметр ступицы dст принимают в зависимости от материала ступицы: для стали dст=(1,5…1,55)d.

Ширину Sторцов зубчатого венца принимают:

Где m-модуль зацепления, мм.

Фаски fна торцах зубчатого венцавыполняются под углом 450 так как твердость рабочих поверхностей меньше 350 НВ.с.68[1]

Толщина диска C:

Где

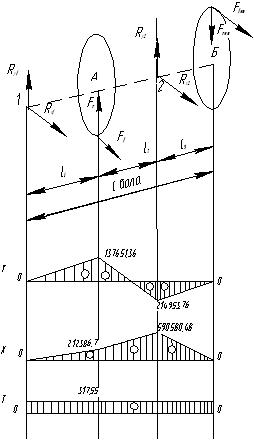

5.Расчет валов на прочность

5.1 Предварительное определение опасных сечений вала.

Основными нагрузками на валы являются силы от передач. Силы на валы передают через насаженные на них детали: зубчатые или червячные колеса,шкивы,полумуфты. При расчетах принимают, что насаженные на вал детали передают силы и моменты валу на середине своей ширины. Выполняют расчеты валов на статическую прочность и на усталостное сопротивление.

Для этих расчетов необходимо установить опасные сечения валов следующим образом:

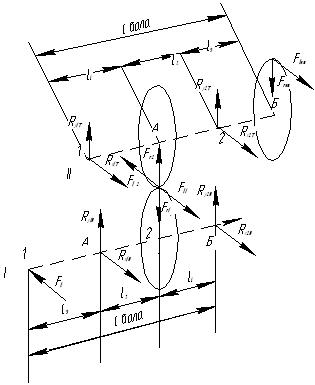

1.Составляется расчетная схема, на которую наносят все внешние силы, нагружающие вал, приводя плоскости их действия к двум взаимно перпендикулярным плоскостям(горизонтальный Xи вертикальной Y)

2.Определяеюся реакции опор в горизонтальной и вертикальной плоскостях.

3.В этих же плоскостях строятся эпюры изгибающих моментов Mx и My.

И отдельно эпюру крутящего момента Мк.

4.Предположительно устанавливается опасное сечение исходя из эпюр моментов, размеров сечения вала и концентраторов напряжений.

Согласно

пункту один, составляем схемы нагружения:

Необходимые данные для проведения расчетов тихоходного вала:

;

;

Величина

силы

,

действующей на балку определяется по

формуле:

,

действующей на балку определяется по

формуле:

;

;

Рассматривается плоскость ZOY. Сумма сгибающих моментов, приложенных к валу (относительно точки 1):

Сумма сгибающих моментов, приложенных к валу (относительно т. 2):

06

06 ;

;

Выполняется проверка. Определяются опорные реакции по принципу Даламбера. Сумма сил, действующих на брус по оси Y:

Подставляются найденные значения:

Уравнение верно, значит, расчеты верны.

Рассматривается плоскость ZOX.Сумма сгибающих моментов, приложенных к валу (относительно точки 1):

Сумма сгибающих моментов, приложенных к валу (относительно т. 2):

Значит,

на чертеже направление вектора силы

выбрано неверно, сила направлена вниз,

по оси x.

выбрано неверно, сила направлена вниз,

по оси x.

Сумма сил, действующих на брус по оси X:

Тождество верно, следовательно, вычисления, приведенные выше, верны.

Вычисляется значение сил реакции опоры в точках 1 и 2, используя полученные данные:

Необходимые данные для проведения расчетов быстроходного вала:

;

;

;

;

Плоскость ZOY. Сумма сгибающих моментов, приложенных к валу (относительно точки 1):

Сумма сгибающих моментов, приложенных к валу (относительно т.2):

6

;

6

;

Проверка. Определяются опорные реакции по принципу Даламбера. Сумма сил, действующих на брус по оси Y:

Уравнение верно, значит, расчеты верны.Плоскость ZOX.Сумма сгибающих моментов, приложенных к валу (относительно точки 1):

Сумма сгибающих моментов, приложенных к валу (относительно т.2):

Значит, на чертеже направление вектора силы выбрано неверно, сила направлена вниз, по оси x.

Сумма сил, действующих на брус по оси X:

Тождество верно, следовательно, вычисления, приведенные выше, верны.

Вычисляется значение сил реакции опоры в точках 1 и 2, используя полученные данные:

Вал разбивается на силовые участки и, используя метод сечений, вычислить поперечную силу и сгибающий момент на каждом участке.

Быстроходный вал:

Вал в плоскости ZOX.

:

:

:

:

Вал в плоскости ZOY.

Строятся эпюры по рассчитанным данным.

5.2 Расчет вала на статическую прочность

Проверку валов на статическую прочность выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок. Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных и касательных напряжений:

;

;

Где:

Частные коэффициенты запаса прочности по нормальным и касательным напряжениям соответственно.

Необходимые данные для последующих расчетов в точке А:

Для расчета частных коэффициентов запаса прочности нам необходимо знать

значения пределов текучести материалов. Согласно таблице 10.2[1].

;

;

Для

расчета нормальных

и касательных

и касательных

напряжений

в рассматриваемом сечении в точке А при

действий максимальных нагрузок пользуются

следующими формулами:

напряжений

в рассматриваемом сечении в точке А при

действий максимальных нагрузок пользуются

следующими формулами:

;

;

Необходимо определить максимальный изгибающий момент, воспользуемся следующим методом:

Берутся действующие моменты в точках А,чтобы определить максимальный изгибающий момент.

;

;

Тогда:

;

;

Теперь максимальная осевая сила:

Где

коэффициент перегрузки согласно таблице

24.9 [1]

коэффициент перегрузки согласно таблице

24.9 [1]

Рассчитывается нормальное напряжение:

асательное

напряжение:

асательное

напряжение:

;

;

;

;

Подставка в формулу:

Частные коэффициенты:

5.3 Расчет вала на усталостное сопротивление.

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого [S]=1,5-2,5 в зависимости от ответственности конструкций и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологий изготовления и контроля.

Для каждого из установленных предположительно опасных сечений вычисляют коэффициент S:

;

;

Где

коэффициенты запаса по нормальным и

касательным напряжениям соответственно,

и принимая, что нормальные напряжения

изменяются по симметричному циклу, а

касательные по отнулевому циклу, будут

определяться по следующим зависимостям:

коэффициенты запаса по нормальным и

касательным напряжениям соответственно,

и принимая, что нормальные напряжения

изменяются по симметричному циклу, а

касательные по отнулевому циклу, будут

определяться по следующим зависимостям:

;

;

Расчет

коэффициента .

Нам необходимо знать значение амплитуды

напряжения цикла

.

Нам необходимо знать значение амплитуды

напряжения цикла

.Они

рассчитывается по формулам:

.Они

рассчитывается по формулам:

;

;

Пределы выносливости вала в рассматриваемом сечении:

;

;

Где

-коэффициент

снижения предела выносливости.

-коэффициент

снижения предела выносливости.

-пределы

выносливости гладких образцов при

симметричном цикле изгиба. Согласно

таблице 10.2[1] принимается значение

-пределы

выносливости гладких образцов при

симметричном цикле изгиба. Согласно

таблице 10.2[1] принимается значение

.

.

Значение вычисляется по зависимости:

Где

-эффективный

коэффициент концентраций напряжений,

-эффективный

коэффициент концентраций напряжений,

-коэффициент

влияния абсолютных размеров поперечного

сечения.

-коэффициент

влияния абсолютных размеров поперечного

сечения. коэффициент

влияния качества поверхности

коэффициент

влияния качества поверхности =1(без

упрочнения)-коэффициент влияния

поверхностного упрочнения. Согласно

таблицам 10.7-10.11[1] принимаются значения

данных коэффициентов:

=1(без

упрочнения)-коэффициент влияния

поверхностного упрочнения. Согласно

таблицам 10.7-10.11[1] принимаются значения

данных коэффициентов:

;

;

Отсюда:

Расчет

коэффициента .

Необходимо знать значение амплитуды

напряжения цикла

.

Необходимо знать значение амплитуды

напряжения цикла .Оно

рассчитывается по формуле:

.Оно

рассчитывается по формуле:

Пределы выносливости вала в рассматриваемом сечении:

;

;

Где

-коэффициент

снижения предела выносливости.

-коэффициент

снижения предела выносливости.

-пределы

выносливости гладких образцов при

симметричном цикле изгиба. Согласно

таблице 10.2[1] принимается значение

-пределы

выносливости гладких образцов при

симметричном цикле изгиба. Согласно

таблице 10.2[1] принимается значение

.

.

Значение вычисляется по зависимости:

;

;

Где

-эффективный

коэффициент концентраций напряжений,

-эффективный

коэффициент концентраций напряжений,

-коэффициент

влияния абсолютных размеров поперечного

сечения.

-коэффициент

влияния абсолютных размеров поперечного

сечения. -коэффициент

влияния качества поверхности.

-коэффициент

влияния поверхностного упрочнения.

Согласно таблицам 10.7-10.11[1] принимаются

значения данных коэффициентов.

-коэффициент

влияния качества поверхности.

-коэффициент

влияния поверхностного упрочнения.

Согласно таблицам 10.7-10.11[1] принимаются

значения данных коэффициентов.

Отсюда:

Расчет коэффициента:

где

где

-минимально

допустимое значение общего коэффициента

по текучести. В данном случае полученное

значение удовлетворяет условию.

-минимально

допустимое значение общего коэффициента

по текучести. В данном случае полученное

значение удовлетворяет условию.

Необходимые данные для последующих расчетов в точке 2(сечение Б-Б):

;

;

Максимальный изгибающий момент:

;

;

Тогда:

;

;

Расчет максимальной осевой силы:

Где коэффициент перегрузки согласно таблице 24.9 [1]

Нормальное напряжение:

Касательное напряжение:

;

;

;

;

Подставка в формулу:

Частные коэффициенты:

Расчет вала на усталостное сопротивление.

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента S запаса прочности, минимально допустимое значение которого [S]=1,5-2,5 в зависимости от ответственности конструкций и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологий изготовления и контроля.

Для каждого из установленных предположительно опасных сечений вычисляют коэффициент S:

;

Где коэффициенты запаса по нормальным и касательным напряжениям соответственно, и принимая, что нормальные напряжения изменяются по симметричному циклу, а касательные по отнулевому циклу, будут определяться по следующим зависимостям:

;

Расчет коэффициента . Необходимо знать значение амплитуды напряжения цикла .Они рассчитывается по формулам:

;

;

Пределы выносливости вала в рассматриваемом сечении:

;

Где -коэффициент снижения предела выносливости.

-пределы выносливости гладких образцов при симметричном цикле изгиба. Согласно таблице 10.2[1] принимается значение .

Значение вычисляется по зависимости:

Где

-эффективный

коэффициент концентраций напряжений,

-коэффициент

влияния абсолютных размеров поперечного

сечения.

коэффициент

влияния качества поверхности

=1(без

упрочнения)-коэффициент влияния

поверхностного упрочнения. Согласно

таблицам 10.7-10.11[1] принимаются значения

данных коэффициентов: Получаем:

Получаем:

;

Отсюда:

Расчет коэффициента . Необходимо знать значение амплитуды напряжения цикла .Оно рассчитывается по формуле:

Пределы выносливости вала в рассматриваемом сечении:

;

Где -коэффициент снижения предела выносливости.

-пределы выносливости гладких образцов при симметричном цикле изгиба. Согласно таблице 10.2[1] принимается значение .

Значение вычисляется по зависимости:

;

Где -эффективный коэффициент концентраций напряжений, -коэффициент влияния абсолютных размеров поперечного сечения. -коэффициент влияния качества поверхности. -коэффициент влияния поверхностного упрочнения. Согласно таблицам 10.7-10.11[1] принимаются значения данных коэффициентов:

;

;

Отсюда:

Теперь рассчитывается непосредственно сам коэффициент:

где -минимально допустимое значение общего коэффициента по текучести. В данном случае полученное значение удовлетворяет условию

Необходимые данные для последующих расчетов в точке Б(сечение В-В):

Для расчета частных коэффициентов запаса прочности нам необходимо знать

значения пределов текучести материалов. Согласно таблице 10.2[1].

Для расчета нормальных и касательных напряжений в рассматриваемом сечении в точке А при действий максимальных нагрузок:

;

Необходимо определить максимальный изгибающий момент, воспользуемся следующим методом:

Определение максимального изгибающего момента.

;

Тогда:

;

;