- •1. Цели и основные задачи прикладных исследований и испытаний станков и инструментов. Связь ииси с фундаментальными, общеинженерными и специальными дисциплинами.

- •2. Фундаментальные, прикладные и поисковые исследования

- •3. Методы проведения научных исследований

- •4. Основные понятия об измерениях физической величины. Прямые и косвенные методы измерения.

- •5. Аналоговые и цифровые методы измерений. Непрерывные и дискретные методы измерения.

- •6. Классификация средств измерений. Структура измерительных приборов. Метрологические характеристики средств измерения.

- •7. Основные понятия и определения. Планы первого порядка. Дробный факторный эксперимент.

- •8. Основы планирования эксперимента. Проведение эксперимента и обработка его результатов.

- •9. Общие сведения о моделировании технических систем. Математические модели технических объектов на микроуровне.

- •10. Основы построения теоретических математических моделей на макроуровне. Способы построения теоретических моделей

- •11. Исследование и испытание станков, проводимые для оценки точности станков. Условия проведения исследование и испытание геометрической точности станков

- •12. Измерительный инструмент для проверки геометрической точности станков. Измерение прямолинейности направляющих станков

- •13. Программа испытаний на геометрическую точность для токарного станка

- •14. Проверка точности работы станка при обработке образцов

- •15. Понятие кинематической точности и причины кинематической ошибки станка. Понятие мертвого хода и местной кинематической погрешности

- •16. Источники кинематической погрешности станков. Методы проверки кинематической точности станков и устройства их реализующие.

- •17. Общие сведения о температурных деформациях в станках. Приборы для измерения температур в станках. Температурные поля и температурные деформации корпусных деталей

- •18. Методы снижения влияния температурных деформаций корпусных деталей на точность обработки.

- •19. Общие положения исследования жёсткости несущих систем и их элементов. Приборы для измерения жесткости. Экспериментальные исследования жесткости на станках.

- •20. Определение жесткости станков при резании. Метод исследования с обработкой на проход эксцентричной заготовки. Метод двух оправок.

- •21. Общие положения исследования жесткости несущих систем и их элементы. Экспериментальные исследования жесткости на моделях.

- •22. Испытания станков на виброустойчивость (метод предельной стружки). Приборы и методы экспериментального исследования колебаний в станках.

- •23. Определение виброустойчивости станка без резания- по амплитудно-фазовой частотной характеристики ( афчх резания и афчх упругой системы). Анализ афчх с позиции устойчивости системы.

- •24. Исследование колебаний станков на холостом ходу. Приборы применяемые для измерения относительных колебаний. Анализ частотного спектра колебаний холостого хода.

- •31. Демпферы и динамические гасители колебаний их применение и классификация.

- •32.Цель энергетических испытаний. Методика испытания на мощность.

- •33. Точность позиционирования. Механизм определения ошибок позиционирования. Оптимизация позиционирования по пути и времени. Обьемная точность металлорежущих систем.

- •34. Основные параметры контроля систем с чпу. Методы испытания систем чпу на работоспособность.

- •35. Испытание станка после ремонта под нагрузкой. Испытание станка после ремонта на чистоту обработки. Испытание автоматической линии

- •36. Испытание инструмента. Исследование стойкости инструмента(ускоренный метод определения поля режимов резания)

16. Источники кинематической погрешности станков. Методы проверки кинематической точности станков и устройства их реализующие.

Стандартами предусмотрены проверки соответствующих внутренних кинематических цепей, проводимые при испытании станка на точность. Точность винторезных цепей токарно-винторезных и тому подобных станков проверяют обычно на ходу — ощупыванием измерительным наконечником прибора витка эталонного винта, устанавливаемого в центрах испытуемого станка, настроенного на шаг этого винта. Прибор, который может быть снабжен самопишущим устройством, устанавливают на суппорте станка.

Кинематические погрешности зубообрабатывающих станков Δφ проявляются на детали в виде ошибок шага и профиля зубьев, накопленной ошибки основного и окружного шагов.

Наиболее простым методом проверки кинематической точности является проверка теодолитом. Для этого станок настраивают на нарезание колеса с максимально возможным на этом станке числом зубьев. Теодолит устанавливают в центре стола станка и визируют по коллиматорной трубе, неподвижно установленной рядом со станком. Шпинделю станка дают один оборот. При этом стол станка с теодолитом поворачивается на угол φ. Затем оптическую трубу теодолита поворачивают в первоначальное положение до совпадения ее оптической оси с осью коллиматора, а по шкале теодолита производят отсчет фактического угла, на который повернулся стол. Разность Δφ = φm — φ есть кинематическая погрешность на угле φ поворота стола. Далее эти операции повторяют до тех пор, пока стол не повернется на 360°. Точность такого метода может достигать 1—2", однако периодические остановки станка, недопустимые при изготовлении точных зубчатых колес, не соответствуют условиям проявления ошибок станка в работе.

Этого недостатка нет в методе проверки кинематомером. Проверку ведут на холостом ходу, что позволяет исключить влияние искажающих измерения инерционных сил в звеньях кинематической цепи.

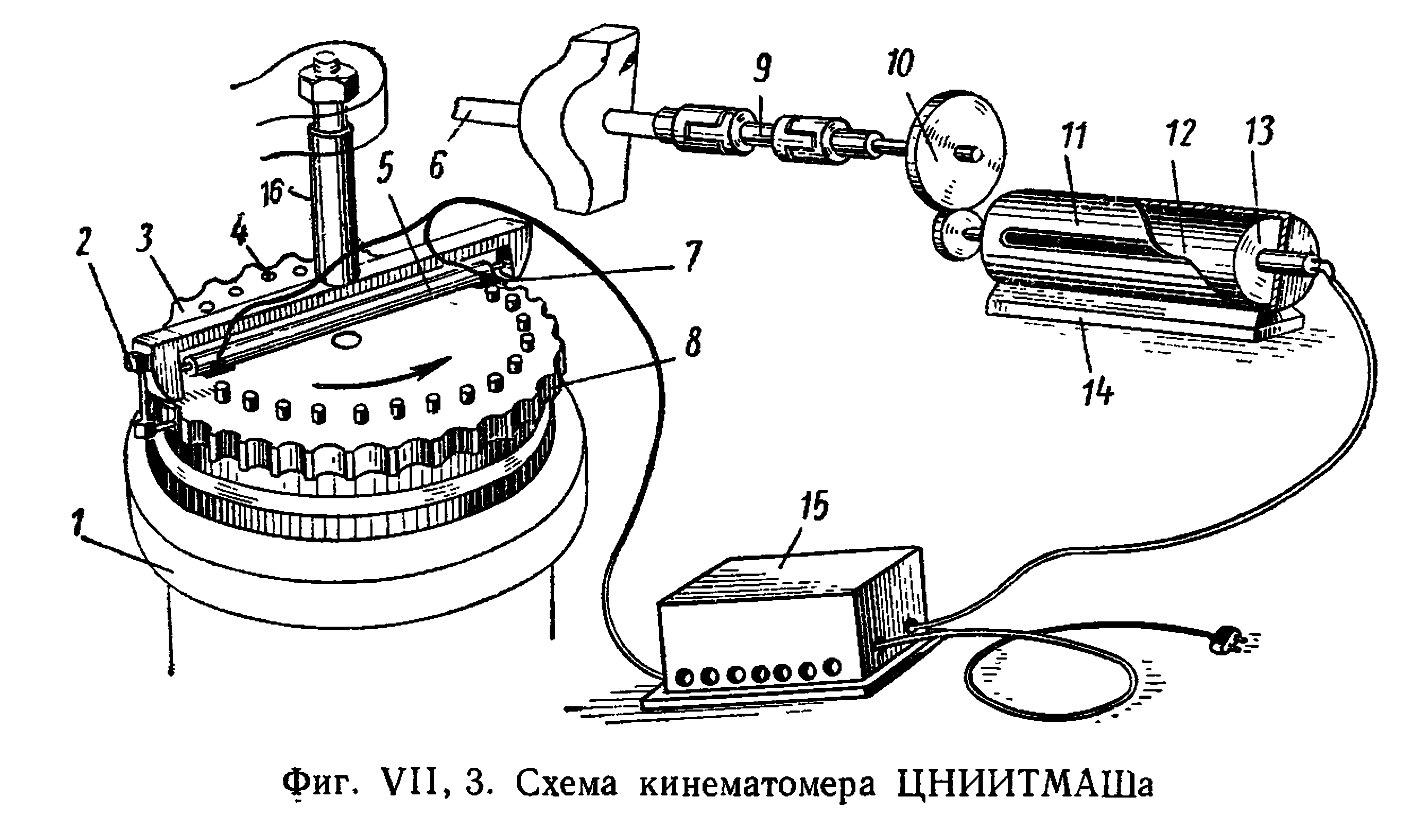

Прибор состоит из трех частей: отправителя 1: электрической части 15 и индикатора 14. Отправитель, устанавливаемый на столе станка 1 и вращающийся вместе с ним, представляет собой диск, по окружности которого на равных расстояниях один от другого расположены взаимно параллельные ролики 4. Над отправителем в неподвижных центрах подвешивается линейка 5, на концах которой имеются изолированные друг от друга ножи 7. При вращении стола ножи, соприкасаясь с диаметрально расположенными роликами, периодически замыкают электрическую цепь, зажигая безынерционную лампу 13, находящуюся внутри индикатора. После момента замыкания линейка с ножами автоматически отклоняется толкателем, приводимым через специальное устройство от кулачкового диска 8. При этом под нож проходит ролик, идущий навстречу отклонению ножа.

Индикатор состоит из неподвижного цилиндра 11, имеющего прямую сквозную щель со шкалой, и внутреннего подвижного цилиндра 12 с узкой винтовой щелью в стенке. Цилиндр 12 связан с фрезерной оправкой 6 станка карданным валиком 9 и зубчатой передачей 10, повышающей угловую скорость вращения цилиндра 12 в целое число раз по сравнению с оправкой.

При подаче сигнала отправителем газосветная безынерционная лампа дает вспышку, длящуюся тысячные доли секунды, которую наблюдатель видит в точке пересечения щелей обоих цилиндров. Отмечая по шкале положения последовательных световых пятен, нетрудно определить взаимные смещения, пропорциональные погрешностям угловых перемещений.

стола станка. Обладая чувствительностью до 1" и не имея недостатков первого метода, прибор, однако, измеряет лишь дискретные значения функции относительного движения исполнительных звеньев станка. Для анализа погрешностей кинематической цепи эти значения необходимо в дальнейшем подвергнуть довольно сложной математической обработке, что является существенным недостатком метода. Кроме того, поведение станка внутри интервалов.

валов, ограниченных полученными дискретными значениями, остается неисследованным.

В настоящее время широкое применение в практике нашел способ непрерывной проверки, разработанный синхрономером. Работа синхрономера основана на кинематическом замыкании проверяемой цепи другой параллельной цепью, выполненной в виде дисков, связанных трением или гибкой связью (лентами).

Синхрономером можно проверять любые цепи с передаточным отношением от 1 : 1 до 1 : 250. Синхрономер дает результат проверки работающего станка в виде непрерывной диаграммы, представляющей точную запись ошибок элементов цепи станка. По числу волн на диаграмме, получающемуся за один оборот стола, можно установить местонахождение источника ошибки в станке.

Сейсмический метод измерения.

Прибор, состоит из корпуса, несущего опоры 1 для закрепления очень податливой, работающей на кручение пружины 2, на которой подвешена большая масса 3. Прибор устанавливают на стол станка. При равномерном вращении стола относительное положение корпуса и подвешенной массы не меняется. Кинематические погрешности проверяемой цепи нарушают равномерность вращения стола, что вызывает поворот подвешенной массы относительно корпуса прибора в силу ее инерционности. Этот поворот фиксируется каким-либо бесконтактным измерительным датчиком 5 (например, емкостным или индуктивным) и передается на регистрирующий прибор. Для гашения колебаний измерительной системы предусмотрены демпфирующие магниты 4. Так как собственная частота колебаний массы 3 на пружине очень низка, масса движется практически равномерно. Недостатком сейсмического метода является невозможность измерения частот ниже 0,2—0,3 Гц, т. е. частот более низких, чем собственная частота колебаний сейсмической массы 3. Прибор позволяет замерить все колебания угловой скорости элементов кинематической цепи станка, кроме тех, которые вызываются накопленной ошибкой шага зубьев червячного делительного колеса (эта ошибка проявляется 1 раз за оборот стола станка

Для контроля равномерности вращения делительных червячных передач применяется метод «магнитных масштабов». Круговой магнитный масштаб представляет собой металлический диск, покрытый специальным слоем, пригодным для магнитной записи. На диске записаны волны определенной частоты. Специальный метод записи позволяет достигнуть большой равномерности длин волн (максимальная накопленная погрешность составляет 1").

На валах червяка 1 и червячного колеса 2 закрепляют круговые масштабы 3 и 4. Число магнитных волн на них соответствует передаточному отношению проверяемой передачи. При работе передачи, записи считываются магнитными головками 5 и 6, сигналы с которых через усилители подаются на фазомер 7 и записывающий прибор (осциллограф) 5. Сдвиг по фазе обоих считываемых сигналов, улавливаемый фазомером 7, определяет величину неравномерности вращения передачи. Метод позволяет быстро измерять относительную погрешность до 10-7. Он может быть также использован и для контроля кинематических погрешностей цепей обкатки и деления зубообрабатывающих станков. С его помощью не могут быть зафиксированы погрешности, обусловленные быстроходными звеньями цепи (частота свыше ~4 гц), Это связано, до некоторой степени, с минимальной длиной волны (~20 мк), которую можно удовлетворительно записать на круговом магнитном масштабе.