Изм

Дата № докум Подп Дата

Л0Тпжа.303141.313 пз0

ист

ист

Введение

Машиностроению принадлежит ведущая роль среди других отраслей народного хозяйства, так как основные производственные процессы выполняют машины. Поэтому и технический уровень развития всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация и автоматизация производственных процессов в промышленности, строительстве, сельском хозяйстве, на транспорте.

Одна из главных задач машиностроителей - задача значительного повышения эксплуатационных и качественных показателей продукции при непрерывном росте объема ее выпуска. Одним из направлений решения этой задачи является совершенствование и развитие конструкций современных машин, совершенствование конструкторской подготовки студентов технических вузов.

1 Энергетический и кинематический расчет

1.1Выбор электродвигателя

Для выбора электродвигателя необходимо определить его мощность и частоту вращения. Потребляемая мощность привода (мощность на выходе) определяется по формуле:

Потребная мощность электродвигателя

![]()

где η0– общее значение к.п.д. привода, значение которого определяется по формуле:

![]() ,

,

где ηм=0,98 – к.п.д. соединительной муфты;

ηз.п=0,97 – к.п.д. зубчатой передачи;

Тогда

![]() ,

,

![]() кВт

кВт

1.1.2.Определяем предполагаемую частоту вращения вала электродвигателя

![]() ,

,

![]() об/мин,

об/мин,

где

![]() =2,5

и

=2,5

и

![]() =3

– передаточные числа тихоходной и

быстроходной ступеней зубчатых передач

=3

– передаточные числа тихоходной и

быстроходной ступеней зубчатых передач

По полученным значениям выбирается электродвигатель 112МВ6/950 со следующими характеристиками: Рэ=4 кВт, nэ=950 об/мин.

1.2. Определяем передаточное число по ступеням

![]() ,

,

![]() .

.

1.3 Разбиваем передаточное число по ступеням

Согласно рекомендации [1]

![]() ,

,

где

![]() -

передаточное число редуктора

-

передаточное число редуктора

![]()

где

![]() - передаточное

число тихоходной ступени

- передаточное

число тихоходной ступени

![]() (1.2.3)

(1.2.3)

где

![]() - передаточное число быстроходной

ступени

- передаточное число быстроходной

ступени

![]()

Окончательно

принимаем

![]() =2

,

=2

,

![]() =3

=3

1.4 Определяем мощности на валах:

![]() кВт;

кВт;

![]()

![]() кВт.

кВт.

1.5 Определяем частоты вращения валов:

![]()

![]()

![]()

1.6 Определяем крутящие моменты на валах:

![]() ;

;

![]() ;

;

![]() ;

;

Результаты вычислений сводим в таблицу.

Таблица 1

2.Расчет закрытой быстроходной косозубой цилиндрической передач.

2.1.Назначаем материал и термообработку колес.

Шестерня:

Материал шестерни – сталь 40Х. Термообработка шестерни улучшение и закалка ТВЧ: HRC 45..50 [4].

Колесо:

Материал колеса – сталь 40Х. Термообработка колеса – улучшение: НВ269..30 [4.]

2.2 Определяем допускаемые напряжения.

2.2.1. Срок службы передачи

Lh=5×Кгод×365×Ксут×24

Lh=5××0,94×365×0,29×24=12000 час.

2.2.2.Допускаемые напряжения на контактную прочность .

Определяем для шестерни и колеса:

![]() ,

,

где

![]() базовые

допускаемые напряжения , МПа;

базовые

допускаемые напряжения , МПа;

![]() коэффициент

долговечности.

коэффициент

долговечности.

![]() ,

,

где

![]() длительный

предел контактной выносливости,МПа.

длительный

предел контактной выносливости,МПа.

Шестерня:

![]() МПа[4];

МПа[4];

![]() коэффициент

шероховатости сопряженных поверхностей

коэффициент

шероховатости сопряженных поверхностей

![]() [4]

[4]

![]() коэффициент

,учитывающий влияние скорости,

коэффициент

,учитывающий влияние скорости,

![]() [4];

[4];

![]() -

коэффициент запаса прочности,

-

коэффициент запаса прочности,

![]() [4];

[4];

![]() МПа.

МПа.

Колесо:

![]() МПа[4];

МПа[4];

![]() [4];

[4];

[4];

![]() [4];

[4];

![]() МПа.

МПа.

Коэффициент

долговечности

![]() определяется

по формуле

определяется

по формуле

![]() ,

,

где

![]() базовое

число циклов нагружения;

базовое

число циклов нагружения;

![]() эквивалентное

число циклов нагружения.

эквивалентное

число циклов нагружения.

Шестерня:

![]() [4];

[4];

![]() .

.

Колесо:

![]() [4];

[4];

![]() .

.

![]()

Шестерня:

![]()

![]() .

.

![]() МПа.

МПа.

Колесо:

![]()

.

![]() МПа.

МПа.

Расчетные напряжения:

![]()

![]()

За

расчетное берем

![]() МПа.

МПа.

пологая,

что модуль передачи

![]() .

.

Допускаемые контактные напряжения и напряжения изгиба с учётом времени работы передачи:

для

колеса ![]() (1.3.11)

(1.3.11)

![]() МПа

МПа

![]() (1.3.12)

(1.3.12)

![]() МПа

МПа

для

шестерни ![]() (1.3.13)

(1.3.13)

![]() МПа

МПа

![]() (1.3.14)

(1.3.14)

![]() МПа

МПа

Среднее допускаемое контактное напряжение

![]() (1.3.15)

(1.3.15)

![]() МПа

МПа

![]() МПа

МПа

Окончательно принимаем:

![]() Па,

Па,

![]() Па,

Па,

![]() Па

Па

Определяем межосевое расстояние передачи:

,

(1.3.16)

,

(1.3.16)

где

![]() - вспомогательный коэффициент,

- вспомогательный коэффициент,![]() - коэффициент ширины венца колеса,u=4

– передаточное число.

- коэффициент ширины венца колеса,u=4

– передаточное число.

![]() мм,

мм,

Округляем

до стандартного значения, принимаем

![]() мм.

мм.

Определяем предварительные размеры колеса:

![]() (1.3.17)

(1.3.17)

![]() мм

мм

![]() (1.3.18)

(1.3.18)

![]() мм

мм

Принимаем

ближайшее стандартное

![]() мм

мм

Определяем модуль передачи:

![]() ,

(1.3.19)

,

(1.3.19)

где

![]()

![]() м

м

принимаем ближайшее стандартное m=3мм.

Определим угол наклона и суммарное число зубьев.

Минимальный угол наклона зубьев

![]() (1.3.20)

(1.3.20)

![]()

![]()

Суммарное число зубьев

![]() (1.3.21)

(1.3.21)

![]()

Округляя,

принимаем

![]() .

.

Действительное значение угла наклона зубьев

![]() (1.3.22)

(1.3.22)

![]()

![]()

![]()

Определим число зубьев:

для

шестеренки

![]() (1.3.23)

(1.3.23)

![]()

для

колеса ![]() (1.3.24)

(1.3.24)

![]()

Определим фактическое передаточное число

![]() (1.3.25)

(1.3.25)

![]() .

.

Определим делительные диаметры:

шестерни ![]() (1.3.26)

(1.3.26)

![]() мм;

мм;

колеса ![]() (1.3.27)

(1.3.27)

![]() мм.

мм.

Диаметры окружностей вершин и впадин

шестерни ![]() (1.3.28)

(1.3.28)

![]() мм

мм

![]() (1.3.29)

(1.3.29)

![]() мм

мм

колеса ![]() (1.3.30)

(1.3.30)

![]() мм

мм

![]() (1.3.31)

(1.3.31)

![]() мм.

мм.

Определим силы в зацеплении:

окружная

![]() (1.3.32)

(1.3.32)

![]() Н,

Н,

радиальная ![]() (1.3.33)

(1.3.33)

![]() Н

Н

осевая

![]() (1.3.34)

(1.3.34)

![]() Н

Н

1.3.2 Расчет быстроходной ступени.

Материал колеса и шестерни – сталь 40ХН. Термообработка колеса – улучшение: НВ269..302; sТ=750×106 Па. Термообработка шестерни улучшение и закалка ТВЧ: HRC 48..53.

Определим число циклов перемены напряжений:

для

шестерни по формуле (1.3.2), где

![]()

![]()

для колеса по формуле 1.3.3 , где uб=4,5

![]()

Определяем число циклов перемены напряжений, соответствующее пределу контактной выносливости:

для

колеса ![]() ,

,

![]() ;

;

для

шестерни ![]() ,

,![]() .

.

Определяем коэффициент долговечности

В соответствии с формулами (1.3.4),(1.3.5),(1.3.6),(1.3.7) получаем

![]()

Определяем

допускаемые контактные напряжения и

напряжения изгиба, соответствующие

числу циклов

![]() и 4×106,

по формулам (1.3.8), (1.3.9), (1.3.10) получаем

соответственно

и 4×106,

по формулам (1.3.8), (1.3.9), (1.3.10) получаем

соответственно

![]()

пологая, что модуль передачи .

Допускаемые

контактные напряжения и напряжения

изгиба с учётом времени работы передачи

рассчитываются по формулам (1.3.11),

(1.3.12), (1.3.13), (1.3.14), а среднее допускаемое

контактное напряжение – (1.3.15) и равны

соответственно

![]() МПа,

МПа,

![]()

![]()

![]()

![]()

По ранее вычисленным формулам мм

Определяем предварительные размеры колеса по формулам (1.3.17), (1.3.18), где u=4,5:

![]() мм

мм

мм

Принимаем ближайшее стандартное мм

Определяем модуль передачи по формуле (1.3.19) m=3мм

Определим угол наклона и суммарное число зубьев.

Минимальный

угол наклона зубьев по формуле (1.3.20)

![]()

Суммарное

число зубьев по формуле (1.3.21)

![]()

Округляя, принимаем .

Действительное

значение угла наклона зубьев по формуле

(1.3.22)

![]()

Определим число зубьев:

для шестеренки по формуле (1.3.23), где u=4,5

![]()

![]()

округляем до

для колеса по формуле (1.3.24)

![]()

Определим фактическое передаточное число по формуле (1.3.25)

![]() .

.

Определим делительные диаметры по формулам (1.3.26), (1.3.27) получаем:

![]() мм;

мм;

![]() мм.

мм.

Диаметры окружностей вершин и впадин по формулам(1.3.28), (1.3.29),(1.3.30),(1.3.31)

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() мм.

мм.

Определим силы в зацеплении

окружная

![]() (1.3.32)

(1.3.32)

![]() Н,

Н,

радиальная (1.3.33)

![]() Н

Н

осевая (1.3.34)

![]() Н

Н

Расчёт цепной передачи.

Выбираем цепь приводную роликовую однорядную ПР (по ГОСТ 13568-75)и определяем шаг по формуле

, (1.4.1)

, (1.4.1)

где КЭ=1,25,

z1=31-2×u – число зубьев ведущей звездочки,

![]() =34

– среднее значение принимаем ориентировочно

по таблице.

=34

– среднее значение принимаем ориентировочно

по таблице.

m=1 – число рядов цепи

![]()

По

таблице принимаем ближайшее большее

значение

![]() ,

,

Проекция опорной поверхности шарнира Аоп=262 мм2, разрешающая нагрузка Q=88,5 кН, q=3,8 кг/м.

Определяем число звеньев цепи

![]() , (1.4.2)

, (1.4.2)

где

![]()

![]() -

суммарное число зубьев,

-

суммарное число зубьев,

![]()

![]()

![]()

![]()

Округляем

до чётного числа

![]() .

.

Уточняем межосевое расстояние

![]() (1.4.3)

(1.4.3)

![]() мм

мм

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на 1262×0,004»5 мм

Определяем диаметры делительных окружностей звёздочек

(1.4.4)

(1.4.4)

ведущей

ведомой

Определяем диаметры наружных окружностей звездочек

![]() (1.4.5)

(1.4.5)

где

![]() - диаметр ролика цепи,

- диаметр ролика цепи,![]()

ведущей ![]()

ведомой ![]()

Определяем силы действующие на цепь:

окружная

![]() , (1.4.6)

, (1.4.6)

где

![]() - передаваемая мощность,

- передаваемая мощность,

![]() -

линейная скорость,

-

линейная скорость,

![]() ,

,

центробежная ![]() (1.4.7)

(1.4.7)

![]()

от

провисания цепи

![]() , (1.4.8)

, (1.4.8)

где

![]() - коэффициент

учитывающий расположение цепи

- коэффициент

учитывающий расположение цепи

![]()

расчетная

нагрузка на валы ![]() (1.4.9)

(1.4.9)

![]()

Проверяем коэффициент запаса прочности

![]() (1.4.10)

(1.4.10)

![]()

Нормативный

коэффициент запаса прочности

![]() =7,5

=7,5

Условие

![]() выполняется.

выполняется.

Расчет валов

Проектный расчет

Первым этапом конструирования является разработка эскизного проекта. При эскизном проектировании определяют расположение деталей передач, расстояние между ними, ориентировочные диаметры ступеней валов, выбирают типы подшипников, схемы их установки.

Диаметры различных участков валов определяют по следующим формулам.

Рассчитаем параметры быстроходного вала.

![]() (1.5.1)

(1.5.1)

![]()

В

соответствии с валом двигателя

![]()

![]()

![]()

![]() ,

(1.5.2)

,

(1.5.2)

где

![]() ,

,![]()

![]()

![]()

выбираем

стандартные величины

![]() ,

,![]()

Рассчитаем параметры промежуточного вала

![]() (1.5.3)

(1.5.3)

![]()

![]() (1.5.4)

(1.5.4)

![]()

![]() (1.5.5)

(1.5.5)

![]()

![]() (1.5.6)

(1.5.6)

![]()

Выбираем

стандартные значения

![]() ,

,

![]()

Рассчитаем параметры тихоходного вала

![]() (1.5.7)

(1.5.7)

![]()

![]() (1.5.8)

(1.5.8)

![]()

![]() (1.5.9)

(1.5.9)

![]()

Выбираем

стандартные величины

![]() ,

,![]()

Выберем

![]() диаметр

к цепной передаче.

диаметр

к цепной передаче.

Проверочный расчет

Расчёт быстроходного вала

Рассчитаем силы действующие на шестерню со стороны колеса в зацеплении:

окружная

![]() (1.5.10)

(1.5.10)

![]() ;

;

радиальная

![]() ,

(1.5.11)

,

(1.5.11)

где

![]() =20°

=20°![]() =13°

- угол

наклона зубьев

=13°

- угол

наклона зубьев

![]() ;

;

осевая ![]() (1.5.12)

(1.5.12)

![]()

Определяем опорные реакции в вертикальной плоскости.

![]()

отсюда

![]() ,

(1.5.13)

,

(1.5.13)

где

![]() -

расстояние между серединами подшипников

-

расстояние между серединами подшипников

![]()

![]() ,

,

отсюда ![]() (1.5.14)

(1.5.14)

![]()

Произведём

проверку

![]() (1.5.15)

(1.5.15)

![]()

Определяем опорные реакции в горизонтальной плоскости.

Неуравновешенная составляющая силы, передаваемой муфтой

![]()

![]() -

расстояние между муфтой и левым

подшипником.

-

расстояние между муфтой и левым

подшипником.

![]()

отсюда

(1.5.16)

(1.5.16)

![]() ,

,

отсюда

(1.5.17)

(1.5.17)

Произведём

проверку

![]() (1.5.18)

(1.5.18)

![]()

Рассчитаем изгибающий момент

В

вертикальной плоскости

![]() ,

(1.5.19)

,

(1.5.19)

![]()

![]() (1.5.20)

(1.5.20)

![]()

В

горизонтальной плоскости ![]() (1.5.21)

(1.5.21)

![]()

![]() (1.5.22)

(1.5.22)

![]()

Суммарный изгибающий момент в сечении под шестерней(это сечение наиболее нагружено):

![]() (1.5.23)

(1.5.23)

![]()

Диаметр

выходного конца вала

![]() ,

(1.5.24)

,

(1.5.24)

где

![]()

![]()

Окончательно

принимаем

![]() ,

диаметры цапф должны быть больше чем

и кратно 5.Выбираем

,

диаметры цапф должны быть больше чем

и кратно 5.Выбираем

![]() .

Диаметр участка вала между выходным

концом и цапфой под подшипник должен

быть чуть меньше

,

принимаем

.

Диаметр участка вала между выходным

концом и цапфой под подшипник должен

быть чуть меньше

,

принимаем

![]() .Диаметр

вала под шестерней должен обеспечить

свободный проход шестерни до места её

посадки , принимаем

.Диаметр

вала под шестерней должен обеспечить

свободный проход шестерни до места её

посадки , принимаем

![]()

Определим пределы выносливости стали 40ХН:

при изгибе

![]() (1.5.25)

(1.5.25)

где

![]()

![]()

при кручении

![]() (1.5.26)

(1.5.26)

![]()

Нормальные напряжения в сечении под шестерней для симметрического цикла

![]() , (1.5.27)

, (1.5.27)

где

![]()

![]()

Определим касательные напряжения для отнулевого цикла

![]() , (1.5.28)

, (1.5.28)

где

![]() - момент сопротивления при кручении.

- момент сопротивления при кручении.

![]()

Определим эффективные коэффициенты концентрации напряжений по таблицам.

![]()

Масштабные

факторы при

![]() :

:

![]()

Для

легированных сталей

![]()

Коэффициент запаса прочности по нормальным напряжениям:

(1.5.29)

(1.5.29)

Коэффициент запаса прочности по касательным напряжениям:

(1.5.30)

(1.5.30)

Общий коэффициент запаса прочности

![]() (1.5.31)

(1.5.31)

![]()

Прочность и жесткость обеспечены.

1.5.2.2 Расчёт промежуточного вала.

Рассчитаем силы действующие на шестерню со стороны колеса и на колесо со стороны шестерни в зацеплении.

окружная

![]() (1.5.32)

(1.5.32)

![]()

![]() (1.5.33)

(1.5.33)

![]()

радиальная

![]() (1.5.34)

(1.5.34)

![]()

![]() (1.5.35)

(1.5.35)

![]()

осевая

![]() (1.5.36)

(1.5.36)

![]()

![]() (1.5.37)

(1.5.37)

![]()

Определяем опорные реакции в вертикальной плоскости

![]()

отсюда

![]() (1.5.38)

(1.5.38)

![]()

отсюда

![]() (1.5.39)

(1.5.39)

![]() Произведём

проверку

Произведём

проверку

![]() (1.5.40)

(1.5.40)

![]()

Определяем опорные реакции в горизонтальной плоскости

![]() ,

,

отсюда

![]() (1.5.41)

(1.5.41)

![]()

![]() ,

,

отсюда ![]() (1.5.42)

(1.5.42)

![]()

Произведём

проверку

![]() (1.5.43)

(1.5.43)

![]()

Рассчитаем изгибающий момент

В

вертикальной плоскости

![]() ,

(1.5.44)

,

(1.5.44)

![]()

![]() , (1.5.45)

, (1.5.45)

где

![]()

![]()

![]() (1.5.46)

(1.5.46)

![]()

В

горизонтальной плоскости ![]() (1.5.47)

(1.5.47)

![]()

![]() (1.5.48)

(1.5.48)

![]()

Суммарный изгибающий момент в сечении:

![]() (1.5.49)

(1.5.49)

![]()

![]() (1.5.50)

(1.5.50)

![]()

Эквивалентный момент

![]() (1.5.51)

(1.5.51)

![]()

Используем сталь 40Х, пределы выносливости рассчитаны ранее по формулам (1.5.25) и (1.5.26)

![]()

![]()

и эффективные коэффициенты концентрации напряжений равны соответственно

Нормальные напряжения в сечении для симметрического цикла

, (1.5.52)

где

![]()

Определим касательные напряжения для отнулевого цикла

, (1.5.53)

где - момент сопротивления при кручении.

![]()

Масштабные

факторы при

![]() :

:

Для легированных сталей

Коэффициент запаса прочности по нормальным напряжениям:

(1.5.54)

Коэффициент запаса прочности по касательным напряжениям:

(1.5.55)

Общий коэффициент запаса прочности

(1.5.56)

![]()

Прочность и жесткость обеспечены.

Расчёт тихоходного вала.

Рассчитаем силы действующие на колесо со стороны шестерни в зацеплении.

окружная

![]() (1.5.57)

(1.5.57)

![]()

радиальная

![]() (1.5.58)

(1.5.58)

![]()

осевая

![]() (1.5.59)

(1.5.59)

![]()

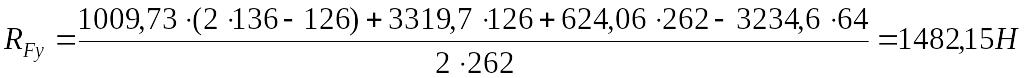

Определяем опорные реакции в вертикальной плоскости

![]()

отсюда

![]() ,

(1.5.60)

,

(1.5.60)

![]()

![]()

отсюда ![]() (1.5.61)

(1.5.61)

![]()

Произведём

проверку

![]() (1.5.62)

(1.5.62)

![]()

Определяем опорные реакции в горизонтальной плоскости.

![]()

отсюда

![]() (1.5.63)

(1.5.63)

![]()

![]() ,

,

отсюда

![]() (1.5.64)

(1.5.64)

![]()

Рассчитаем изгибающий момент

В

вертикальной плоскости

![]() ,

(1.5.65)

,

(1.5.65)

![]()

![]() (1.5.66)

(1.5.66)

![]() В

горизонтальной плоскости

В

горизонтальной плоскости ![]() (1.5.67)

(1.5.67)

![]()

Суммарный изгибающий момент в сечении:

![]() (1.5.68)

(1.5.68)

![]()

Используем сталь 40Х, пределы выносливости рассчитаны ранее по формулам (1.5.25) и (1.5.26)

и эффективные коэффициенты концентрации напряжений равны соответственно

Нормальные напряжения в сечении для симметрического цикла

, (1.5.69)

где

![]()

Определим касательные напряжения для отнулевого цикла

, (1.5.70)

где - момент сопротивления при кручении.

![]()

Масштабные

факторы при

![]() :

:

Для легированных сталей

Коэффициент запаса прочности по нормальным напряжениям:

(1.5.71)

Коэффициент запаса прочности по касательным напряжениям:

(1.5.72)

Общий коэффициент запаса прочности

(1.5.73)

![]()

Прочность и жесткость обеспечены.

Расчет шпоночных соединений

Шпоночные соединения применяются для передачи крутящего момента. В данном курсовом проекте применяются призматические шпонки со скругленными торцами. Размеры сечений шпонок, пазов, и длины даются по ГОСТ 23360 – 78. Материал шпонок – сталь 45 нормализованная.

Основным расчетом для призматических шпонок является условный расчет на смятие в предположении равномерного распределения давления по поверхности контакта боковых граней шпонки с валом и ступицей.

Расчету подлежат шпонки в соединении входного вала с муфтой, червячного колеса с выходным валом, выходного вала со звездочкой цепной передачи.

По диаметру входного вала выбирается шпонка призматическая со скругленными торцами со следующими размерами b=8мм, h=7мм, l=36мм.