- •1. Классификация типовых деталей машин. Требования, предъявляемые к современным машинам.

- •2. Нагрузки, действующие на детали машин. Типовые циклы изменения напряжений в сечениях деталей машин по времени.

- •3. Критерии работоспособности деталей машин.

- •4. Классификация резьб. Методы изготовления.

- •5 . Типы резьб. Геометрические параметры резьбы. Выбор профиля резьбы.

- •6 . Теория винтовой пары.

- •7. Расчет резьбы на прочность.

- •8. Расчет стержня болта на прочность. Болт нагружен осевой растягивающей силой, предварительная и последующая затяжка его возможны.

- •9. Расчет стержня болта на прочность. Соединение болтом нагружено силами, сдвигающими детали в стыке. Болт поставлен с зазором, без зазора.

- •10. Ряды сварных соединений. Типы сварных швов.

- •12. Расчет на прочность угловых лобовых, фланговых швов при действии растягивающей силы, изгибающего момента.

- •13. Расчет на прочность комбинированных соединений с лобовыми и фланговыми швами. Расчет сварных швов при переменных нагрузках.

- •1 4. Заклепочные соединения. Расчет на прочность элементов заклепочного шва.

- •15. Шпоночные соединения. Расчет на прочность призматических, сегментных, цилиндрических шпонок.

- •16. Зубчатые (шлицевые) соединения. Расчет зубчатых соединений.

- •17. Этапы проектирования механизмов. Целевые функции механизмов. Основные задачи синтеза механизмов. Центроидные, кулачковые, зубчатые механизмы. Передаточное отношение.

- •18. Механизмы передачи вращательного движения. Разовое соединение механизмов передач.

- •19. Условия, обеспечивающие передачу сил в механизмах. Основная теория зацепления.

- •20. Геометрические элементы зубчатых колес. Дуга зацепления, угол перекрытия, коэффициент перекрытия.

- •21. Основные производные, характеристики зубчатых передач. Основные преимущества. Силы в зацеплении. Расчет прямозубых цилиндрических передач на прочность.

- •23. Цепные передачи. Основные характеристики. Силы в цепной передаче. Критерии работоспособности и расчета.

- •24. Валы и оси. Проектные (ориентировочные, приближенные) расчеты валов.

- •25. Подшипники качения. Классификация. Основные критерии работоспособности и расчета.

1. Классификация типовых деталей машин. Требования, предъявляемые к современным машинам.

Классификация типовых д/м:

1) детали соединений (Они бывают двух видов: разъемные - их можно разобрать без разрушения. К ним относятся резьбовые, штифтовые, шпоночные, шлицевые, клеммовые; неразъемные - разъединение деталей невозможно без их разрушения или связано с опасностью их повреждения. К ним относятся сварочное, клеевое, заклепочное, прессовое соединения);

2) детали передач (предназначены для передачи и преобразования движения, энергии в машинах. Их разделяют на передачи зацеплением, передающие энергию посредством взаимного зацепления зубьев (зубчатые, червячные и цепные), и передачи трением, передающие энергию посредством сил трения, вызываемых начальным натяжением ремня (ременные передачи) или прижатием одного катка к другому (фрикционные передачи));

3) валы и оси (Валы служат для передачи вращающего момента вдоль своей оси и для поддержания вращающихся деталей передач (зубчатые колёса, шкивы звёздочки), устанавливаемых на валах. Оси служат для поддержания вращающихся, деталей без передачи полезных вращающих моментов);

4) опоры валов и осей (подшипники) (Предназначены для закрепления валов и осей в пространстве. Оставляют валам и осям только одну степень свободы - вращение вокруг собственной оси. Подшипники делятся на две группы в зависимости от вида трения в них: а) качения; б) скольжения);

5) муфты (предназначены для передачи крутящего момента с одного вала на другой. Муфты бывают постоянными, не допускающие разъединения валов при работе машин и сцепные, допускающие сцепление и расцепление валов);

6) упругие элементы (Их применяют: а) для защиты от вибраций и ударов; б) для совершения в течение длительного времени полезной работы путем предварительного аккумулирования или накопления энергии (пружины в часах); в) для создания натяга, осуществления обратного хода в кулачковых и других механизмах и т.д.);

7) корпусные детали(организуют внутри себя пространство для размещения всех остальных деталей, обеспечивают их защиту).

Основные группы требований к машинам:

1) технологические требования;

2) экономические требования;

3) эксплуатационные требования.

Требования, предъявляемые к современным деталям:

1) надежность (сложное свойство, характеризуется: безотказностью, долговечностью, ремонтопригодностью, сохранностью);

2) высокая производительность (обеспечивается увеличением мощности двигательного м/ма или скорости исполнительного м/ма);

3) экономичность (достигается увеличением КПД, снижением веса, применением дешевых материалов);

4) должны отвечать эргономическим требованиям (быть удобными в обслуживании и эстетичными).

2. Нагрузки, действующие на детали машин. Типовые циклы изменения напряжений в сечениях деталей машин по времени.

Нагрузки, действующие на д/м:

1) рабочие усилия (силы полезного сопротивления, на преодоление которых затрачивается полезная работа машины);

2) силы инерции (действуют на все звенья механизма, движущиеся с ускорением − линейным или угловым; при большой массе и скорости);

3) силы трения (обычно считают вредным сопротивлением, они всегда направлены противоположно движению и рассеивают часть энергии на своё преодоление, отнимая её от полезной работы и преобразуя её в тепло);

4) динамические (ударные) нагрузки;

5) усилия, возникающие при изготовлении детали;

6) усилия, возникающие при сборке;

7) силы от температурных деформаций детали;

8) сила собственного веса детали;

9) атмосферные нагрузки.

Различают номинальную и расчетную нагрузки.

Номинальная – это наибольшая длительно действующая нагрузка на сечение детали.

Расчетная – получается умножением номинальной нагрузки на коэффициент нагрузки, учитывающий возможные кратковременные всплески, неравномерность распределенной нагрузки по длине или сечению.

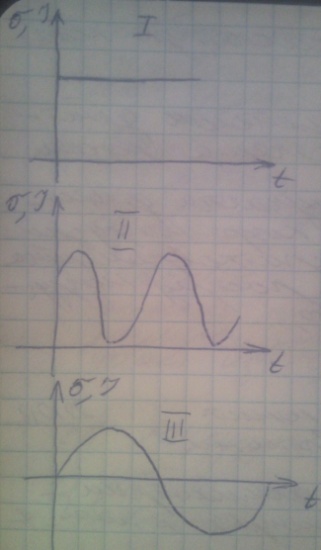

Типовые циклы изменения напряжения в сечениях д/м по времени.

Х арактеристика

цикла r

– коэффициент асимметрии цикла –

отношение наименьшего напряжения к

наибольшему с учетом их знаков:

арактеристика

цикла r

– коэффициент асимметрии цикла –

отношение наименьшего напряжения к

наибольшему с учетом их знаков:

(-1<

r

<

1).

(-1<

r

<

1).

Постоянная

составляющая цикла – среднее напряжение

цикла.

- полусумма

- полусумма

с учетом их знаков:

с учетом их знаков:

.

.

Переменная

составляющая цикла – амплитуда

напряжения цикла

- полуразность

с учетом знаков:

- полуразность

с учетом знаков:

.

.

Цикл I – постоянный.

Цикл II – отнулевой.

Цикл III – симметричный.

Примерные соотношения для допускаемых напряжений при различных циклах изменения напряжения: