- •3. Классификация металлов

- •5. Виды дефектов кристаллической решётки

- •6. Закономерности кристаллизации металлов

- •8. Диаграмма состояния и её построение Правило фаз

- •9. Диаграмма состояния системы с полной нерастворимостью в тв состоянии

- •10. Диаграмма состояния с полной растворимостью

- •13. Примеси, фазы и структуры в железоуглеродистых сплавах

- •14. Диаграмма состояния Фе-Фе3ц

- •15. Углерродистые стали. Классификация и маркировка сталей.

- •21. Упругая ипластическая деформации

- •26. Основные виды термообработки

- •27. Образование аустенита и рост его зерна при нагреве

- •28. Механизм превращения аустенита в перлит

- •29. Мартенситное превращение аустенита

- •30. Промежуточное превращение

- •31. Превращения при нагреве закалённой стали

- •33. Закалка

- •34. Закаливаемость

- •35. Поверхностное упрочнение стали

- •Азотирование (насыщение поверхностного слоя азотом) Газовое азотирование

- •Диффузионная металлизация (насыщение поверхностного слоя различными металлами) Твёрдая диффузионная металлизация

- •Жидкая диффузионная металлизация

- •Газовая диффузионная металлизация

- •38. Стали для цементации

- •43. Классификация и маркировка легированных сталей

- •44. Строительные легированные стали

- •46. Улучшаемые легированные стали

- •49. Стали для измерительного инструмента

- •51. Коррозия и меры борьбы

- •54. Медь и её сплавы

- •58. Неорганические Неметаллические мат-лы

21. Упругая ипластическая деформации

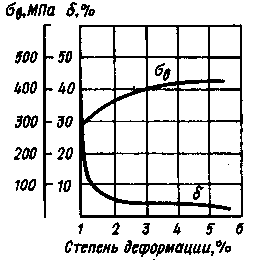

Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45o друг к другу. С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются

Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом.

22-23. Упр и пласт деф, Механизм протекания. Влияние нагрева на структуру

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго.

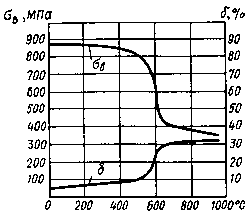

При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация.

Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки

Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации.

Влияние нагрева деформированного металла на механические свойств

При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация.

Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры. Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств..при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла.

Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации

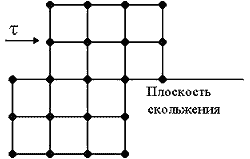

Металлы и сплавы в твердом состоянии имеют кристаллическое строение, и характер их деформации зависит от типа кристаллической структуры и от наличия несовершенств в этой структуре. Рассмотрим пластическую деформацию в монокристалле.

|

|

Пластическая деформация происходит в результате скольжения.

24. Процессы, происходящие при нагреве подразделяются на две стадии – возврат и рекристаллизацию. Первая включает отдых и полигонизацию, вторая – первичную рекристаллизацию, собирательную и вторичную. Отдых – перераспределение точечных дефектов. Полигонизация – разделение деформированных зёрен на полигоны. Первичная рекристаллизация – рост равноосных зёрен до тех пор, пока не исчезнет текстура, созданая деформацией. Более высокий нагрев приводит к развитию собирательной рекристаллизации, т. е. к росту одних рекристаллизованных зерен за счет других, более мелких. Чем выше температура нагрева, тем интенсивнее идет собирательная рекристаллизация, так как с повышением температуры диффузионные процессы протекают быстрее и создаются условия для образования крупнозернистого металла. Вторичная рекристаллизация - ускоренный рост отдельных зёрен.

25. Стандартные Механические свойства металлов и сплавов определяются испытаниями стандартных образцов на растяжение, изгиб, сжатие, кручение, срез, твердость, удар и усталость. Сварные соединения испытывают на растяжение сварного соединения и металла шва, определяют твердость металла шва и соединения, ударную вязкость металла шва и прочность на изгиб сварного соединения.

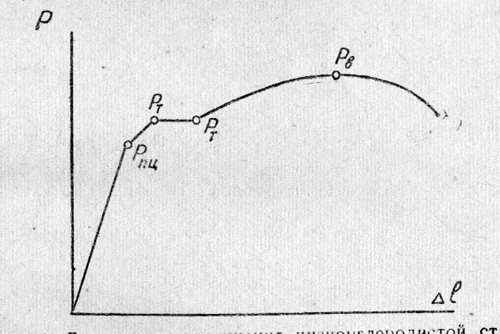

Рис.

1. Диаграмма растяжения низкоуглеродистой

стали.

Рис.

1. Диаграмма растяжения низкоуглеродистой

стали.

При испытании на растяжение получают диаграмму растяжения — графическую зависимость между усилием и удлинением при растяжении образца (рис. 1) и определяют характеристики металла:

а) предел пропорциональности

σпц = Pпц / F0

где σпц- предел пропорциональности, кг/мм2;

Pпц — максимальное усилие (кг), при котором еще сохраняется прямая пропорциональность между удлинением образца и усилием;

F0 — площадь поперечного сечения образца до испытания, мм2;

б) предел текучести

στ = Pτ / F0

где στ — предел текучести, кг/мм2;

Pτ - усилие (кг), при котором удлинение образца происходит за счет пластического растяжения при постоянной величине нагрузки;

F0 — площадь поперечного сечения образца до испытания, мм2;

в) предел прочности

σb= Pb/ F0

где σb — предел прочности при растяжении, кг /мм2;

Рb — максимальное усилие при испытании на разрыв, кг:

F0 — площадь поперечного сечения образца до испытания, мм2;

г) относительное удлинение

δ = (l - l0) / l0

где δ — относительное удлинение образца;

l — длина образца после разрыва, мм;

l0 — первоначальная расчетная длина образца, мм;

д) относительное сужение поперечного сечения.

ψ = (F0 - F ) / F0

где ψ —относительное сужение;

F0 — площадь поперечного сечения образца до испытания, мм2;

F — наименьшая площадь поперечного сечения образца после разрыва, мм2.