- •3. Классификация металлов

- •5. Виды дефектов кристаллической решётки

- •6. Закономерности кристаллизации металлов

- •8. Диаграмма состояния и её построение Правило фаз

- •9. Диаграмма состояния системы с полной нерастворимостью в тв состоянии

- •10. Диаграмма состояния с полной растворимостью

- •13. Примеси, фазы и структуры в железоуглеродистых сплавах

- •14. Диаграмма состояния Фе-Фе3ц

- •15. Углерродистые стали. Классификация и маркировка сталей.

- •21. Упругая ипластическая деформации

- •26. Основные виды термообработки

- •27. Образование аустенита и рост его зерна при нагреве

- •28. Механизм превращения аустенита в перлит

- •29. Мартенситное превращение аустенита

- •30. Промежуточное превращение

- •31. Превращения при нагреве закалённой стали

- •33. Закалка

- •34. Закаливаемость

- •35. Поверхностное упрочнение стали

- •Азотирование (насыщение поверхностного слоя азотом) Газовое азотирование

- •Диффузионная металлизация (насыщение поверхностного слоя различными металлами) Твёрдая диффузионная металлизация

- •Жидкая диффузионная металлизация

- •Газовая диффузионная металлизация

- •38. Стали для цементации

- •43. Классификация и маркировка легированных сталей

- •44. Строительные легированные стали

- •46. Улучшаемые легированные стали

- •49. Стали для измерительного инструмента

- •51. Коррозия и меры борьбы

- •54. Медь и её сплавы

- •58. Неорганические Неметаллические мат-лы

46. Улучшаемые легированные стали

Улучшаемые (среднеуглеродистые) стали содержат 0,3 – 0,5 %C и до 5 % различных легирующих элементов.

Стали этой группы подвергают обычно (улучшению) закалке в масле и высокому отпуску (600 ºC). Прокаливаемость стали при увеличении количества легирующих элементов в ней возрастает.

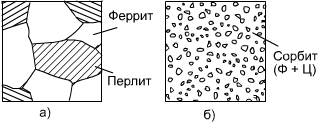

Схема микроструктуры стали 40Х

а) после отжига

б) после закалки и высокого отпуска

Основным параметром, по которому выбирается марка улучшаемой стали является прокаливаемость (критический диаметр), так как механические свойства в случае прокаливаемости у сталей разных марок этой группы отличаются незначительно. В табл. 2 приведены массовые доли элементов (%) и назначение некоторых легированных улучшаемых сталей, критические диаметры и порог хладноломкости.

47. Пружины, рессоры и другие упругие элементы являются важнейшими деталями различных машин и механизмов. В работе они испытывают многократные переменные нагрузки Основные требования к пружинным сталям – обеспечение высоких значений пределов упругости, текучести, выносливости, а также необходимой пластичности и сопротивления хрупкому разрушению, стойкости к релаксации напряжений самопроизвольное снижение напряжений при постоянной суммарной деформации.

Пружины изготавливаются из углеродистых (65, 70) и легированных конструкционных сталей. Для упрочнения пружинных углеродистых сталей применяют холодную пластическую. Пружинные стали легируют элементами, которые повышают предел упругости – кремнием, марганцем, хромом, вольфрамом, ванадием, бором. В целях повышения усталостной прочности не допускается обезуглероживание при нагреве под закалку и требуется высокое качество поверхности. Пружины и другие элементы специального назначения изготавливают из высокохромистых мартенситных, аустенитных нержавеющих, аустенито-мартенситных, быстрорежущих (Р18) и других сталей и сплавов.

Шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1 %) и наличием хрома. Дальнейшее увеличение прокаливаемости достигается дополнительным легированием марганцем, кремнием. Термическая обработка включает отжиг, закалку и отпуск. Отжиг проводят после ковки для снижения твердости и подготовки структуры к закалке. Из стали ШХ9 изготавливают шарики и ролики небольших размеров, из стали ШХ15 – более крупные.

48. Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия).Режущие кромки могут нагреваться до температуры 500…900oС, поэтому важным свойством является теплостойкость, т. е., cпособность сохранять высокую твердость и режущую способность при продолжительном нагреве (красностойкость). Стали содержат 0,7…1,5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта. Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую. Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали – карбидную ликвацию. Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической деформации (ковке). Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30…40 %) остаточного аустенита и карбидов вольфрама. При термической обработке быстрорежущих сталей применяют обработку холодом. Основными видами режущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента.