- •Глава 1. Основные свойства строительных материалов

- •1.1. Физические свойства

- •1.3. Химические свойства

- •1.4. Технологические свойства

- •Глава 2. Древесные материалы

- •2.1. Общие сведения о древесных материалах

- •2.2. Строение дерева и древесины

- •2.4. Древесные породы,

- •2.5. Пороки древесины

- •2.6. Материалы, изделия

- •2.7. Способы повышения долговечности деревянных конструкций и изделий

- •Глава 3. Природные каменные материалы

- •3.1. Общие сведения о природных каменных материалах, классификация горных пород

- •3.3. Изверженные горные породы

- •Глава 4. Керамические материалы и изделия

- •Глава 5. Стекло и стеклокристаллические материалы

- •Глава 6. Строительные металлы 6.1. Металлы и их классификация

- •6.7. Цветные металлы и их сплавы

- •6.8. Защита металлов от коррозии и огня

- •Глава 7. Минеральные вяжущие вещества

- •7.1. Общие сведения о минеральных

- •7.3. Гипсовые вяжущие вещества

- •7.4. Магнезиальные вяжущие вещества

- •7.5. Жидкое стекло и кислотоупорный цемент

- •7.6. Гидравлическая известь

- •7.7. Портландцемент

- •7.8. Разновидности портландцемента

- •7.9. Специальные цементы

- •Глава 8. Бетоны

- •8.1. Общие сведения о бетонах и их классификация

- •8.2. Материалы для тяжелого бетона

- •8.3. Свойства бетонной смеси

- •8.4. Основные свойства бетона

- •8.5. Расчет состава тяжелого бетона

- •Глава 5. Стекло и стеклокристаллические материалы 48

- •8.6. Технология производства бетона

- •8.7. Легкие бетоны

- •Глава 9. Сборные железобетонные и бетонные строительные изделия и конструкции

- •9.1. Общие сведения о железобетоне

- •9.2. Способы производства железобетонных изделий

- •Глава 10. Строительные растворы

- •10.1. Сведения о растворах и растворных смесях

- •10.2. Свойства растворных смесей и растворов

- •10.3. Растворы для каменной кладки

- •10.4. Отделочные растворы

- •10.5. Специальные растворы

- •10.6. Приготовление и транспортирование растворов

- •Глава 11. Искусственные каменные материалы на основе минеральных вяжущих веществ

- •11.1. Силикатные материалы и изделия

- •11.2. Материалы и изделия из гипса

- •11.3. Асбестоцементные материалы и изделия

- •11.4. Изделия на основе портландцемента

- •11.5. Материалы на основе магнезиальных вяжущих

- •Глава 12. Органические вяжущие вещества

- •Общие сведения об органических вяжущих

- •Битумные вяжущие вещества

- •12.3. Дегтевые вяжущие вещества

- •12.4. Асфальтовые и дегтевые растворы и бетоны

- •12.5. Рулонные кровельные материалы

- •12.6. Гидроизоляционные материалы

- •12.7. Кровельные и гидроизоляционные мастики

- •12.8. Герметизирующие материалы

- •Глава 13. Строительные материалы

- •13.1. Общие сведения, состав и свойства полимерных материалов

- •13.2. Полимерные материалы для покрытия полов

- •13.3. Конструкционные и отделочные / полимерные материалы

- •13.4. Пластмассовые трубы

- •13.5. Полимерные мастики и клеи

- •Глава 14. Теплоизоляционные

- •14.1. Общие сведения, назначение, свойства

- •14.2. Неорганические теплоизоляционные материалы и изделия

- •14.3. Органические теплоизоляционные материалы и изделия

- •14.4. Акустические материалы

- •Глава 15. Лакокрасочные

- •15.1. Общие сведения о лакокрасочных материалах

- •15.2. Пигменты и наполнители

- •15.3. Связующие вещества

- •15.4. Красочные составы

- •15.5. Подготовительные и вспомогательные малярные материалы

- •15.6. Материалы для оклеивания стен и потолков

- •Глава 5. Стекло и стеклокристаллические материалы 48

Глава 6. Строительные металлы 6.1. Металлы и их классификация

Металлы

—

относительно

новый материал, применяемый в строительной

технике, по сравнению с древесиной,

камнем, керамикой.

Металлами

называюх._в^хцествах

обладающи^ металлическим блеском,

высокой прочностью, пластичностью,

электро-

и

теплопроводностью, ковкостью,

свариваемостью. Такие^признаки металлов

обусловлены их кристаллическим строением

и электронными межатомными связями.

Кроме

чистых металлов в технике чаще применяют

металличе- -

ские

сплавы.

Сплавы

металлов (или металлические сплавы) —

это

твердые системы, полученные сплавлением

нескольких металлов.

В

настоящее время в технике используют

более 10

тыс.

сплавов.

Свойства

сплавов обычно резко отличаются от

свойств чистых металлов и их можно

регулировать.

Металлы

и сплавы будем называть единым термином

«металлы».

Из

имеющих практическую ценность для

современной техники металлов в земной

коре в значительных количествах

содержатся: алюминий—

8,8%, железо—

4,65, магний—

2,1, титан—

6,3%. Сотыми

и тысячными долями процента определяются

природные запасы меди, марганца,

хрома, цинка, свинца, никеля и других

ценных металлов.

Металл

—

один

из самых распространенных материалов

во всех отраслях промышленности, в том

числе и в строительстве. Производство

металлов в значительной степени

определят уровень технического

прогресса в любой стране. Применение

их в строительстве разнообразно. Из

металла строят каркасы, мосты, фермы,

балки перекрытий, резервуары, изготовляют

трубы, арматуру для железобетона,

водопроводную, отопительную и

вентиляционную арматуру, кровельную

сталь, металлочерепицу и профнастил,

различные металлические изделия,

заклепки, болты, гвозди и др.

Широкому

использованию металлов в строительстве

способствует ряд ценных технических

свойств:,,высокая.

прдошзсть^^^

технологичность

—

способность

^обработки давлеш^ем, резани^му- сварив

анием. ^Вместе с тем металлы имеют

существенные недостатки: при действии

различных газов и влаги сильно

коррозируют, действие высоких температур

вызывает значительные деформации.

В

настоящее время широко используются

алюминиевые сплавы, отличающиеся

богатой пластикой, малой плотностью,

сравнительно высокой прочностью,

коррозионной стойкостью и другими

ценными

свойствами.

Современная

техника позволяет окрашивать металлы

в любой цвет, придавать различную

фактуру^ что позволяет использовать

металлические изделия как в городских

ансамблях, мемориалах, внешней отделке

зданий, так и в интерьерах (чеканки,

светильники, бра, подвесные потолки,

скульптурные панно, дверная и оконная

арматура и т.д.).

Выплавка

металла была известна человечеству

еще за четыре- пять тысячелетий до нашей

эры. В этот период чаще всего выплавляли

медь, как наиболее легкоплавкий материал.

В Азии из руды получали железо за 2000

лет

до н.э., позже в Древнем Вавилоне и Египте

железо применяли при постройке пирамид.

В Индии, Греции, Риме знали способы

литья сложных изделий из бронзы, способы

золочения, серебрения.

В

Западной Европе и Древней Руси чугун

первоначально считали отходом

процесса производства железа (об этом

говорит его название «чушка»). В

конце XIII—XIV

в. чугун начали выплавлять как металл

для отливки различных изделий и лишь

с середины XVIII в. стали широко применять

в строительных конструкциях. Чугунная

колонна прочно господствовала на

протяжении следующего столетия.

Промышленное производство относится

ко второй половине XIX в. В 1855

г.

Г. Бессемер, а в 1864

г.

П. Мартен предложили способы получения

стали из чугуна. Бурное развитие

машинного производства, прогресс

техники, освоение железа и стали как

новых строительных материалов, новые

методы конструирования и расчета —

способствовали

развитию металлического строительства:

осваиваются каркасные системы

высотных домов, появляются большие

пролеты новых типов общественных

зданий, универсальных магазинов, крытых

рынков, библиотек, аэропортов, вокзалов

и т.п.

Научные

основы процессов выплавки и обработки

металлов были изложены М.В. Ломоносовым

(1763).

Основоположником

современной металлургии и металловедения

считают Д.К. Чернова (1868).

Большой

вклад в металловедение внесли П.П.

Аносов, М.А. Павлов, А.А. Байков, Е.О.

Патон, И.П. Бардин и др.

Металлы,

применяемые в строительстве, разделяют

на две основные группы: черные и

цветные.

Черные

металлы.^^эд^сплав

железа с углеродом. Кроме того, черные

металлы могут содержать в небольшом

количестве марганец, серу, кремний,

фосфор и другие химические элементы.

Для улучшения свойств черных металлов

к ним добавляют легирующие я ярту/гштаы

(ХЩдшакшщ^ .

В

зависимости от содержания в черных

металлах углерода их подразделяют на

чугун и сталь; на их долю приходится

около 95%

металлопродукции

мирового производства. ,

in

Чугун

—

железоуглеродистый

сплав, в котором углерода более 2%

(2..,4,3%), содержащий

постоянные примеси кремния, марганца,

фосфора и серы. По назначению чугуны

подразделяют ^ литейнъте, передельные

и специальные (ферросплавы).

^JJu^s^Hbiu

чугун*

является конструкционным материалом,

из него изготовляют отливки различных

строительных деталей.

Передельный^чутун—

промежуточный

продукт, используемый для переработки

в стальГ

Специальное

чугуны

с более высокими механическими

свойствами применяют для изготовления

чугунного литья специального назначения.

В

зависимости от содержания примесей и

формы, в которой углерод находится

в чугуне, различают

белый

(передельный) и

серый (литейный)

чугуны. Эти названия соответствуют

цвету чугуна.

В

белом чугуне углерод^шмически

связаьпс^^лезом (карбид железа —

цементит

).

Белый

чугун имеет высокую твердость, весьма

хрупкий.

В

сером чугуне углерод находится в

свободном состоянии в виде графита

(мелкий и хрупкий компонент). Серый

чугун в расплавленном состоянии хорошо

«течет», заполняет формы, дает малую

усадку при затвердевании, легко поддается

механической обработке.

Разновидность

серого чугуна —

модифицированный.

Его получают путем введения в жидкий

сплав серого чугуна модификаторов.

Этот чугун обладает высокими механическими

свойствами.

При

длительном отжиге белого чугуна получают

ковкий

чугун. В отличие от серых ковкие чугуны

более прочные и пластичные, легче

обрабатываются.

Маркировка

чугунов.

Серый и модифицированный чугуны

маркируют буквами СЧ, например СЧ

120-280.

Первая

цифра марки показывает, предел

прочности при растяжении (МПа), вторая

—

предел

прочности при изгибе (МПа).

Сталь

—

железоуглеродистый

сплав, в котором углерода менее 2%.

От

хрупкого чугуна сталь отличается

пластичностью и упругостью.

По

способу производства стали подразделяют

на конверторные, мартеновские и

электростали, по химическому составу

их делят на углеродист

Углеродистые

стали

содержат примеси серы и фосфора и

марганца (0,25...0,9%).

Марганец

повышает прочность стали, не изменяя

ее пластичности. Кремний (0,35%)

не

оказывает существенного влияния на

свойства стали. Фосфор и сера являются

вредными примесями; фосфор делает

сталь хрупкой (хладноломкой), его

содержание не должно превышать 0,05%;

сера

(не более 0,07%)

вызывает

красноломкость, снижает прочность

и коррозионную стойкость.

В

зависимости от содержания углерода

стали делят на малоуглеродистые (до

0,25%),

среднеутлеродистые

(0,25...0,6%)

и~высокоуг-

леродистые (более 0,6%).

Углеродистые

стали бывают обыкновенного качества,

качественные конструкционные (для

ответственных строительных конструкций)

и инструментальные (для изготовления

деталей машин). ,

Сталь

обыкновенного качества, в зависимости

от ее свойств, делят на три группы

А, Б и В. Углеродистую сталь, полученную

различными способами, разделяют на

спокойную (СП), полу спокойную (ПС) и

кипящую (КП).

Легированньье

стали—

стали,

в состав которых входят легирующие

элементыГхром, "никель, вольфрам,

титан, медь. Легирующие элементы

значительно улучшают свойства сталей:

повышается механическая прочность,

закаливаемость, коррозионная стойкость.

Марганец

увеличивает прочность, твердость и

сопротивление стали износу; кремний и

хром повышают прочность и жаростойкость;

медь —

стойкость

к атмосферной коррозии; никель —

вязкость

без снижения прочности.

По

суммарному содержанию добавок стали

разделяют на низколегированные (до

2,5%),

средне

легированные (2,5...

10%) и

высоколегированные (более 10%).

В

строительстве чаще используют

низколегированные стали.

Маркировка

сталей.

Стали

для строительных конструкций маркируют

условными обозначениями. Марку

углеродистой стали обыкновенного

качества обозначают буквами Ст и цифрами

от 0

до

7.

Качественные

конструкционные стали маркируют

двузначными цифрами^ указывающими на

содержание углерода в сотых долях

процента (сталь 15—

углерода

0,15%;

сталь

40

— углерода

0,40%).

Например,

СтЗкп —

сталь

обыкновенного качества группы А, марка

3,

кипящая;

Ст5пс —

сталь

обыкновенного качества группы А, марка

5,

полу

стойкая. ,

В

обозначение низколегированных сталей

входят буквы и цифры. Буквы указывают

наличие в стали легирующих добавок,

цифры —

их

среднее содержание в процентах.

Предшествующие буквам цифры показывают

содержание углерода в сотых долях

процента.

Каждый

легирующий элемент: обозначается

определенной буквой: кремний —

С;

марганец —

Г;

xpojM

— X;

никель -—

Н;

вольфрам —

В;

кобальт —

К;

медь —

Д.

Если после легирующего элемента нет

цифры, то это означает, что содержание

легирующего элемента не превышает

1,0%.

Например,

сталь кремнемарганцевая 25Г2С содержит

углерода 0,25%,

марганца

2%,

кремния

до 1%;

сталь

хромокремнемарганцевая 14

ХГС

содержит углерода 0,14%,

хрома,

марганца и кремния до 1%.

При

маркировке высококачественной

легированной стали (с низким содержанием

.серы и фосфора) в конце ставится буква

А, особо высококачественной —

буква

Ш.

Например,

30

ХМА

—

молибден-хромовая

сталь высокого качества содержит

0,3%

углерода,

до 1%

хрома

и молибдена.

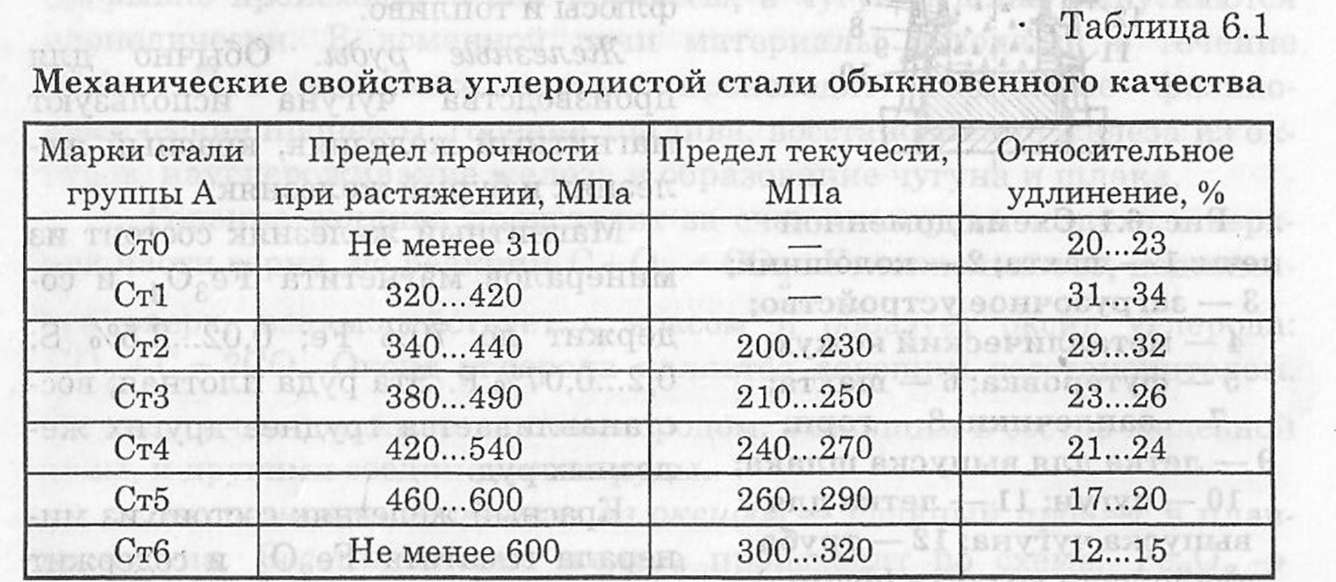

В

табл. 6.1

приведены

механические свойства углеродистой

стали.

Цветные

металлы.

Подразделяются на легкие плотностью

до 5

г/см3

и тяжелые плотностью свыше 5

г/см3.

В чистом виде цветные металлы практически

не используют, чаще применяют их сплавы.

Легкие

металлы

—

это

алюминий, магний и их сплавы. Наи- V

7

j

\

большее

распространение получили

алюминиево-кремнеземистыё, \

алюминиево-магниевые и сплавы типа

дюралюминия и силумин.

Тяжелые

металлы

—

медь

и ее сплавы, цинк, свинец. Среди тяжелых

сплавов применяют бронзу (сплав меди с

оловом) и латунь (сплав меди с цинком).

6.2. ОСНОВЫ ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ

Производство

черных металлов из железной руды является

сложным процессом, состоящим из двух

стадий: выплавка чугуна и переработка

чугуна в сталь.

Сущность

выплавки чугуна заключается в

восстановлении железа из руды, процесс

производства стали основан на уменьшении

в чугуне процентного содержания углерода

и снижении содержания примесей (Mn,

Si,

S,

Р).Производство

чугуна.

Чугун выплавляют в доменных печах,

представляющих собой вертикальные

шахтные печи (рис. 6.1).

Снаружи

они покрыты металлическим кожухом, а

изнутри стенки футерованы огнеупорным

кирпичом. Исходными материалами для

производства являются железные руды,

флюсы и топливо.

Железные

руды.

Обычно

для производства чугуна используют

магнитный железняк, красный железняк

и бурый железняк.

Магнитный

железняк состоит из минералов магнетита

Fe304

и

содержит до 70%

Fe;

0,02...2,5%

S;

0,2...0,07% Р.

Эта руда плотная, восстанавливается

труднее других железных руд.

Красный

железняк состоит из минерала гематита

Fe203

и

содержит

до

65%

Fe,

немного

серы и фосфора. Бурый железняк Fe203-nH20

(содержит

до 60%

Fe)

распространен

в земной коре, но содержит меньше железа,

чем магнитный и красный железняки, и

применяется реже.

Флюсы

(плавни) снижают температуру плавления

пустой породы и переводят ее в шлак.

Железные

руды содержат кислую пустую породу,

поэтому для образования шлака добавляют

основной флюс: известняк (СаС03)

или

доломит (СаС03

•

MgC03). hiji

6

я

г

ад

йен

щ

Топливр

не только служит источником тепла,

необходимым для плавки, но и принимает

участие в восстановительных процессах

и науглероживании железа. Основным

топливом для доменной печи является

кокс —

продукт

сухой перегонки (сжигание без доступа

воздуха), коксующихся каменных углей

при температуре 1000

°С...1100

°С.

Это куски размером 25...60

мм,

обладающие высокой твердостью и

прочностью.

В

доменной печи различают следующие

части: колошник, шахту, заплечики и

горн. Сырьевые материалы (железную руду,

флюсы и

топливо)

загружают слоями в загрузочное устройство

—

колошник.

Для поддержания горения топлива в нижнюю

часть печи —

горн

через фурмы подается под давлением

0,150...0,300

МПа

нагретый воздух до 1100...

1300 °С,

обогащенный кислородом и углесодержащими

добавками (природный газ, мазут). Шихта,

опускаясь вниз, нагревается и

претерпевает в различных температурных

зонах физические и химические изменения.

Газы, образованные при сжигании топлива,

проходят вверх через шихту.

Сырьевые

материалы подаются в печь непрерывно,

также непрерывно происходят в ней

процессы, а чугун и шлак выпускаются

периодически. В доменной печи материалы

находятся в течение 4...6 ч. При выплавке

чугуна происходят следующие физико-

химические процессы: горение топлива,

восстановление железа из оксидов,

науглероживание железа и образование

чугуна и шлака.

Горение

топлива происходит за счет кислорода

воздуха в верхней части горна, по

реакции С +

02

=

С02.

Углекислый

газ, поднимаясь вверх, взаимодействует

с коксом и образует оксид углерода: С02

+

С

=

2СО.

Оксид

углерода является хорошим восстановителем.

Он

энергично соединяется с кислородом,

входящим в состав железной руды, и

другими соединениями руды.

Восстановление

железа из оксидов

—

главный

процесс в плавке чугуна. Восстановление

железа происходит по схеме: Fe203

-»

-»

Fe304

FeO

-> Fe

. Химически

этот процесс выражается следующим

образом:

3Fe203

+ С

=

2Fe304

+ СО;

Fe304

+ С

=

3FeO

+ СО;

FeO

+ C

= Fe

+ CO.

Железо

восстанавливается в доменной печи

полностью; 99...99,8%

железа

переходит в чугун и только 0,2...

1,0% — в

шлак.

После

восстановления железо находится в

твердом состоянии. Науглероживание

железа происходит при температуре выше

900

°С.

В поры восстановленного железа проникает

углерод и образуется карбид железа

(цементит) по реакции 3Fe

+ 2СО

=

Fe3C

+ С02.

При

температуре выше ИЗО °С науглероженное

железо плавится, образуется жидкий

чугун, который стекает в горн. Плавленые

пустые породы и флюсы образуют шлак,

который также стекает в горн и как более

легкий материал всплывает на поверхность

чугуна, защищая его от окисления. В чугун

переходят небольшие количества различных

элементов, восстановленных на разных

уровнях печи. Температура чугуна в печи

1400...

1450 °С.

Шлак

выпускают через (шлаковую) летку,

расположенную выше уровня отверстия

для выпуска чугуна.

Затем

через нижнюю летку выпускают чугун.

Расплавленный чугун подают к разливочным

машинам для отливки в «чушки» или в

специальных ковшах доставляют в

сталеплавильные цехи для переработки

в сталь.

Самая

большая современная доменная печь

(объем 5000

м3)

выплавляет 12

ООО

т чугуна и выдает около 4000

т

шлака и 27

000 т

колошникового газа в сутки.

Отходами

металлургического производства являются

шлак

и колошниковый

газ.

Шлак,

быстро охлажденный после расплавления,

имеет стекловидное строение; медленно

охлажденный —

кристаллическое.

Значительная

часть доменных шлаков (до 75%)

используется

в качестве сырья для производства

различных строительны^ материалов

—шлаковой

пемзы (термозита), шлаковаты, шлакопортландце-

мента, шлакоситаллов, гранулированного

шлака, используемого в качестве

заполнителя для легких бетонов.

Колошциковый

газ применяется для нужд металлургического

производства.

Щ

Производство стали.

Исходными материалами для производства

стали служит передельный чугун, стальной

лом, ферросплавы или железная руда и

флюсы.

В

настоящее время сталь выплавляют тремя

способами: конвертерным, мартеновским

и электроплавильным.

конвертерный

процесс происходит

в конвертерах —

печах

грушевидной формы (рис. 6.2).

Снаружи

конвертер имеет стальной кожух, а изнутри

—

огнеупорную

футеровку и может поворачиваться

вокруг1

горизонтальной

оси на цапсЬах. Его вместимость до 600

т.

Жидкий

чугун заливается через горловину на

25%

его

высоты, когда конвертер находится в

горизонтальном положении.

Можно

загружать стальной лом и шлакообразующие

материалы (плавиковый шпат, известь

и др.).

Конвертер

поворачивают в вертикальное положение

и снизу через фурмы подают кислород.

Продувка кислородом продолжается

12...20

мин.

Под действием кислорода избыточный

углерод, кремний, марганец и небольшое

количество железа окисляются.

Образовавшаяся закись железа FeO

реагирует

с примесями. Оксиды кремния, марганца,

фосфора, а также известь и другие сыпучие

материалы переходят в шлак или

выгорают, а закись железа при этом

восстанавливается до чистого железа.

Продолжительность плавки в конвертере

составляет 30...55

мин.

Этот

процесс выплавки стали высокопроизводителен

и экономичен. Кислородное дутье

улучшает качество стали и приближает

его к качеству мартеновской стали.

Конвертерную

сталь применяют для изготовления

листовой стали, прокатных профилей,

проволоки и т.д.

{

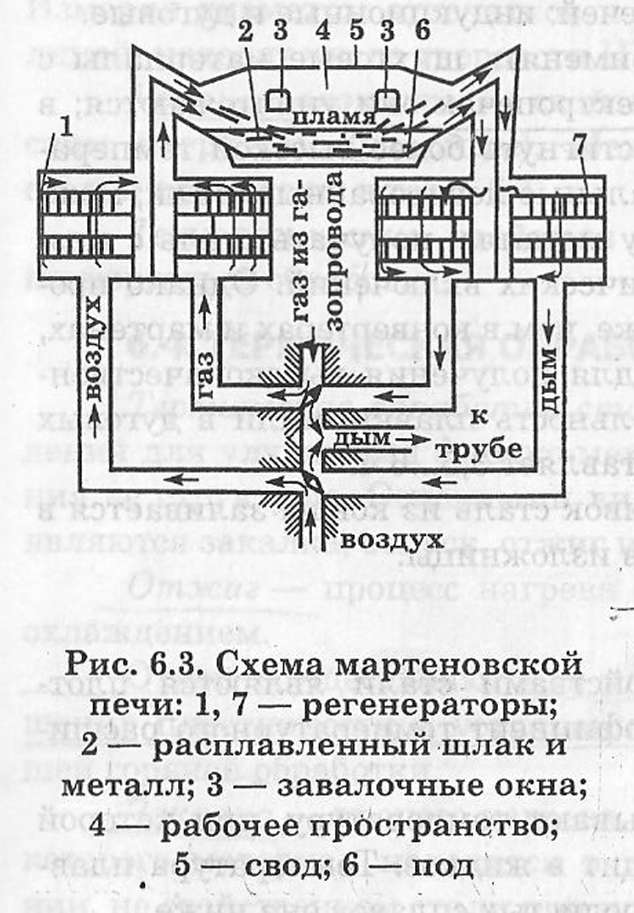

Мартеновский способ

носит имя француза Йьера Мартена, который

в 1864

г.

провел первую плавку стали. В настоящее

время этот способ наиболее распространен.

Мартеновская

печь (рис. 6.3)

представляет

собой агрегат, рабочее пространство

которого ограничено сверху сводом, а

снизу подом (ванна для плавления)!

Вместимость печи до 1000 т. Внутренние

поверхности печи футерованы огнеупорным

кирпичом. В передней стенке печи имеются

завалочные стена

дтгя

за- грузки материалов, а в задней —

отверстие

для выпуска готовой ст^- ли. В верхней

части имеются каналы, соединяющие

рабочую камеру , с газовыми и воздушными

регенераторами —

Камерами

для подогрева воздуха и газа (топлива).

Исходными материалами для выплавки

стали являются передельный чугун,

металлический лом (скрап) и другие

материалы.

Смесь

горючего газа и воздуха поступает в

регенераторы, подогревается до

температуры 1000...

1200 °С

и поступает в печь. Температура в

рабочей зоне печи достигает 1700

°С.

Шихта расплавляется и в ванне образуется

жидкий металл и шлак, который всплывает

на поверхность металла, как более

легкий материал. Шлак связываетвредные

примеси и защищает сталь от окисления.

Углерод при высоких температурах

выгорает.

Для

удаления серы применяют известняк в

качестве флюса. Продолжительность

плавки составляет 4...8ч. Во время выплавки

стали в ее состав вводят различные

добавки—

ферросплавы

или легирующие элементы; по окончании

плавки ее выпускают в ковши, а затем

разливают по формам —

изложницам.

Мартеновская

сталь отличается высокими механическими

свойствами, ее широко применяют для

изготовления ответственных строительных

конструкций: ферм, мостов, рельсов,

подкрановых балок, высокопрочной

арматуры и др.

Электроплавка.

Наиболее совершенными сталеплавильными

агрегатами являются электрические'печи,

в которых плавление металлов

осуществляется с помощью электрической

энергии. В настоящее время существует

два вида электропечей: индукционные и

дуговые.

При

электроплавке можно применять шихтовые

материалы с вредными примесями, так как

в электропечах они уничтожаются: в

плавильном пространстве можно достигнуть

более высокой температуры, позволяющей

получать специальные легированные

стали; можно точнее регулировать

температуру металла; получать сталь с

низким содержанием серы и неметаллических

включений. Однако производство стали

в электропечах дороже, чем в конвертерах

и мартенах, и их применяют главным

образом для получения высококачественных

и легированных сталей. Длительность

плавки стали в дуговых печах вместительностью

5...

100 т

составляет 3,5...6

ч.

Для

получения фасонных отливок сталь из

ковша заливается в формы, а для получения

слитков —

в

изложницы.

6.3. СВОЙСТВА СТАЛЕЙ

Основными

физическими свойствами стали являются

пдох=-.„

ность,

температура плавления, коэффициент

температурного расширение

Плотность стали 7,8

г/см3.

Температурой

плавления называют температуру, при

которой сталь из твердого состояния

переходит в жидкое. Температура плавления

железа 1535

°С,

у железоуглеродистых сплавов она ниже.

Коэффициент

температурного расширения характеризует

расширение металлов при нагревании.

Это свойство учитывают при проектировании

металлических строительных конструкций.

Из

механических свойств стали важное

значение имеют предел прочности, предел

текучести, относительное удлинение,

твердость и ударная вязкость.

Механические

свойства стали определяются при испытании

стандартных образцов круглого или

прямоугольного сечения на разрывных

машинах, имеющих записывающее устройство,

которое в процессе испытания

вычерчивает диаграмму растяжения

(график зависимости удлинения образца

АI

от величины приложенной нагрузки

F).

_

Предел

текучести

—

это

напряжение, при котором наблюдается

рост деформации образца без увеличения

нагрузки («материал течет»),

Шр^д^ШР^Ш^ШШи—

это

условное напряжение, соответствующее

наибольшей растягивающей силе, которую

выдерживает образец до разрушения.

Относительное

удлинение образца

характеризует пластичность стали. Чем

больше относительное удлинение, тем

пластичнее сталь.

Твердость

стали определяют на приборе Бринелля

по отпечатку, который оставляет

стальной закаленный шарик на поверхности.

Измеряя диаметры отпечатков и по их

соотношению, пользуясь таб|-

лицей,

находят число твердости НВ.

Ударная

вязкость

—

свойство

стали противостоять динамическим

нагрузкам (ударным). Механические

свойства углеродистых сталей приведены

в табл. 6.1.

Технологические

свойства

характеризуют способность стали

подвергаться обработке.

6.4. ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Термическая

обработка стали

—

это

процесс нагрева и охлаждения для

улучшения физико-механических свойств

стали и изменения ее структуры.

Основными видами термической обработки

стали являются закалка, отпуск, отжиг

и нормализация.

^

От^шг — процесс нагрева сталей с

последующим медленным охлаждением.

Отжиг

осуществляют grai^j^^mei^^

шения

пластичности; и устранения некоторых.

дефектов

OTjg^iMgGg^

щeЙJ^pячeй^paб^тки.

^

—■ Шз *

_

Закалка

—

процесс

нагрева, а затем быстрого охлаждения

после которого материал находится в

неравновесном структурном состоянии,

не свойственном стали при нормальной

температуре (20

°С).

Закалка

увеличивает твердость, прочность и

износостойкость. После закалки сталь

становится хрупкой.

Отпуск

—

финишная

термическая обработка, которая

заключается в нагреве закаленной

стали до определенной температуры с

последующим охлаждением на воздухе или

в воде. После отпуска снижается хрупкость

и повышается пластичность закаленной

стали.

^

Норматгизаьшястаяи

является разновидностью отжига.

Нормализация заключается в нагреве

стали до температуры ниже температуры

закалки, незначительной выдержке при

этой температуре и охлаждении на

воздухе. При такой термической обработке

стали повышается прочность, твердость

и ударная вязкость, облегчается

механическая обработка резанием.

Нормализированная

сталь имеет более высокие пределы

текучести и прочности по сравнению

с отожженным металлом. Нормализация

экономичнее отжига, так как сталь

охлаждается за пределами печи.

Для

увеличения прочности и твердости

поверхностных слоев стальных изделий

при сохранении вязкой и достаточно

прочной сердцевины производят

поверхностную закалку, т.е. закалку не

на полную глубину, а также цементацию,

азотирование, цианирование.

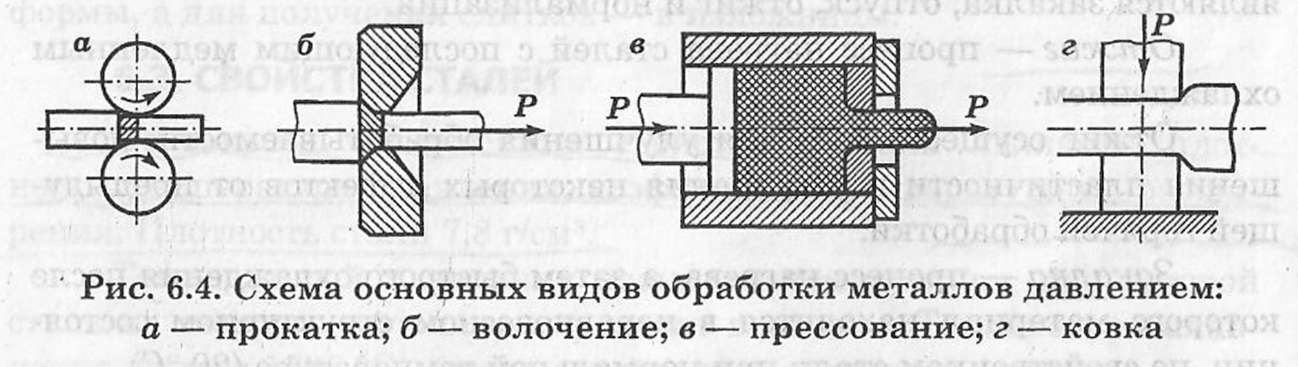

6.5. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ

Производство

металлических изделий осуществляется

обработкой слитков давлением или

литьем.

Обработка

давлением основана на использовании

пластических свойств металлов.

Этот

способ обработки позволяет получать

изделия с весьма точными размерами,

малой шероховатостью поверхности,

незначительными отходами металла и

более высокими свойствами по сравнению

с отливками.

Основными

видами обработки металлов давлением

являются прокатка, волочение, штамповка

и прессование (рис. 6.4).

Прокатка—

это

процесс изготовления профилированных

стальных изделий. Сущность процесса

заключается в том, что слиток или

заготовку пропускают между вращающимися

валками прокатного стана, которые

деформируют металл и производят подачу

заготовки. Заготовка уменьшается в

сечении, вытягивается и приобретает

форму (профиль), соответствующую валкам.

Прокатывают

металл в холодном и горячем состоянии.

Для получения заданной степени

обжатия заготовку пропускают через

валки несколько раз.

\^Холодную

прокатку применяют для получения

тончайших стальных листов или для

высокопластичных металлов (свинец,

олово и др.).

^При

горячей прокатке слиток нагревают до

900...1250

°С.

Форму поперечного сечения прокатного

изделия называют

профилем,

а

совокупность различных профилей

разных размеров —

сортаментом.

Сортамент

стали горячего проката—

сталь

круглая, квадратная, полосовая,

уголковая неравнополочная и равнополочная,

швеллерная, двутавровая, трубы,

арматура для железобетона и др.

^Волочением

называют процесс протягивания

металлической заготовки через отверстие

(фильер), сечение которого меньше сечения

заготовки. При волочении металл

обжимается, профиль его строго

соответствует форме отверстий,

происходит вытяжка металла. Заготовка

протаскивается через отверстие матрицы.

Волочение обычно производят в холодном

состоянии. При холодной деформации

металл упрочняется в результате

пластической деформации. Такой вид

упрочнения называется

наклеп.

Явление

наклепа широко используют при механическом

упрочнении арматурной стали. Способом

волочения изготовляют трубы малого

диаметра, проволоку, а также прутки

различного сечения (круглого, квадратного

и др.).

/^Ковка

—

процесс

получения детали из нагретой заготовки

путем ее деформирования повторяющимися

ударами молота или пресса. Ковкой

йзгбтовляюиболты, анкеры, скобы и другие

детали.

^

Штампов кой

называют процесс деформации металла в

штампах. Штамповка может быть горячей

и холодной. Холодной штамповкой

обрабатывают листовой металл. Штамповка

позволяет получить изделия очень

точных размеров. Этим способом изготовляют

закладные детали для сборного железобетона,

корпуса оборудования и машин.

Прессование

осуществляют продавливанием металла

через выходное отверстие меньшей

площади. При этом профиль прессованного

металла будет соответствовать профилю

отверстия в матрице. Процесс

осуществляется на гидравлических

прессах. Этим способом изготовляют

профили различного сечения, трубы,

разнообразные сложные профили из цветных

металлов и сплавов.

Холодное

профилирование

—

процесс

изготовления изделий из листовой или

круглой стали на прокатных станах. Из

листовой стали получают гнутые профили

с различной конфигурацией поперечного

сечения. Из круглых стержней путем

сплющивания изготовляют упрочненную

холодносплющенную арматуру.

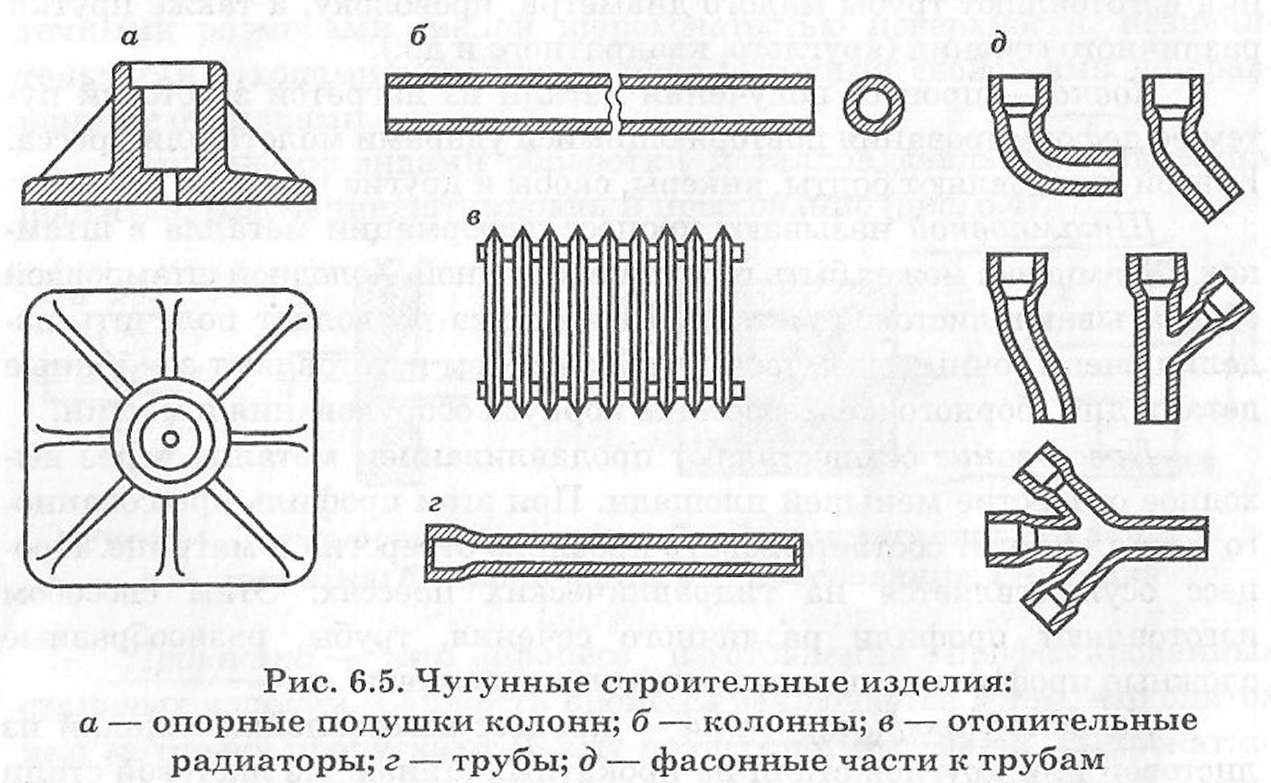

Чугунные

изделия изготовляют различными способами,

среди которых наиболее простым является

литье в формы.

Прогрессивные способы литья чугуна —

под

давлением и центробежный. Путем отливки

получают колонны, опорные подушки, арки,

плитки для полов промышленных зданий

и т.п. Полученные изделия соединяют в

конструкции при помощи сварки, клепки

или болтов.

6.6. ВИДЫ ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ

В

строительстве применяют главным образом

серый литейный ■

чугун^

Из чугунов изготовляют элементы

строительных конструкций, в том числе

и таких ответственных, как опорные части

железобетонных балок, ферм, башмаков

под колонны, а также тюбинги —

укрепляющие

своды тоннелей метрополитена и др.

Широко

используют чугун для санитарно-технических

изделий и оборудования —

радиаторы,

ванны, мойки, вентили; чугунные трубы

применяют дл^ канализа- ттхтп-нтттугх

сетейт

для отвода промышленных вод и т.д.

Путем

отливки получают плиты для полов

промышленных зданий, печные приборы:

топочные дверцы, задвижки, решетки и

т.п.

Некоторые

виды чугунных строительных изделий

представлены на рис. 6.5.

Из

чугуна можно отливать самые разнообразные

формы, поэтому из него создают

архитектурные детали и изделия и малые

архитектурные формы. К архитектурным

деталям относятся балконы, металлические

решетки, медальоны, к малым архитектурным

формам—

ограды,

ворота, фонтаны, беседки. Такое чугунное

литье называют чугунным «кружевом».

Наиболее

распространены в строительстве материалы

из стали. Номенклатура стальных

строительных материалов включает

различные профили, листы, трубы,

арматуру для железобетона, закладные

детали, мелкие изделия и др.

Прокатная

сталь различного профиля представлена

на рис. 6.6.

Прокатная

угловая равнополочная (ГОСТ 5809—93)

и

неравно- полочная (ГОС 8510—75)

сталь

выпускается с шириной полок 20...250

мм;

швеллеры (ГОСТ 8240—72)

высотой

50...400

мм

при ширине полки 32...115

мм;

двутавры (ГОСТ 8239—89)

высотой

100...600

мм

при ширине полки 55...

190 мм.

Профильную

сталь

применяют для изготовления каркасов и

ферм, OKOHgbix

перрттггртптз

промышленных и гражданских зданий,

пролетных строений мостов, балок

перекрытий, фонарей освещения зданий

верхним светом, опор линий электропередач

и т.д.

Соединяют

ггрофхттпчттутп гугяль р

рстроительные

конструкди^

при

Прокатная

сталь круглого сечения используется в

качестве арматуры для железобетона.

Прокатная сталь полосовая и квадратного

сечения имеет самое различное применение.

При помощи полосовой стали получают

составные сечения более рациональной

формы поперечного сечения.

Листовую

сталь

производят на листопрокатных станах.

Листовой прокат включает толстолистовую

сталь толщиной до 60

мм,

тонколистовую и оцинкованную сталь

толщиной 0,4...0,8

мм.

Листовая сталь изготовляется с плоской,

волнистой и рифленой поверхностью.

В

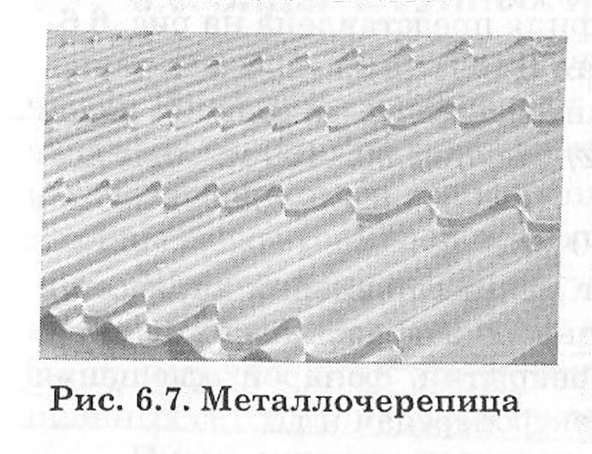

настоящее время из оцинкованной

тонколистовой стали путем холодного

проката изготовляют .лщ&оллочвреш^^

.

6.7) и

отделочные профили.

Металллический

профиль, имитирующий черепицу имеет

антикоррозийный слой из алюцинка

(А! 55%

+ Zn

43,4%) и

покрытие из полиэстра или'

пластизола,

обеспечивающее высокое качество

материала и долговечность.

Гофрированная

поверхность кровельного покрытия

устраняет шум дождя и ветра.

Отделочные

профили: конек, отлив оконный, ветровая

доска, снеговой барьер и другие

выпускаются длиной 2

м.

И з

оцинкованной листовой стали толщиной

з

оцинкованной листовой стали толщиной

0,6

мм

изготовляют водосточные желоба и

трубы круглого или прямоугольного

сечения, иортамент проката строительного

назначения постоянно расширяется и

совершенствуется благодаря внедрению

облегченных, тонкостенных, фасонных

профилей.

Для

отделки фасадов зданий все чаще применяют

панели и блоки типа «сэндвич», в которых

наружные отделочные слои выполнены

из листов оцинкованной стали или

алюминиевых сплавов

В

настоящее время металлы широко применяют

при выполнении

подвесных потолков

в зданиях общественного и промышленного

назначения.

Каркас

выполняют из профилей стальных, защищенных

антикоррозийным покрытием, и из

алюминиевых сплавов. Лицевые элементы

выполняются из листовой стали или листов

из алюминиевых сплавов и могут быть

плоскими, объемными, гладкими или

рельефными, перфорированными. Они

обеспечивают декоративность и

акустические свойства потолку.

Мелкие

стальные изделия

позволяют строителям монтировать

конструкции из отдельных элементов. К

ним относятся: заклепки, болты, гайки,

шайбы, винт&1г

гвозди,^

поковки (скобы, скобяные изделия" ~

для" комплектования дверных и оконных

блоков), дверная и оконная 1фЖатура'(ручки,

петли, шпингалеты), канаты, проволока и

др.

Заклепки

используют для неразборного соединения

металлических конструкций; крепежные

изделия (шурупы, винты, болты, гайки) —

для

крепления деревянной обшивки к

металлическому каркасу и т.д.

Строительные

поковки изготавливают в виде скоб,

применяемых для скрепления деревянных

конструкций; штырей —

для

наращивания досок или брусьев; крючьев

—

для

крепления водосточных труб и желобов.

Стальные

канаты изготавливают из проволоки и

применяют для монтажных и такелажных

работ.

Стальная

арматура

—

составная

часть железобетона. Арматуру

располагают в тех местах конструкционных

элементов, которые подвергаются

растягивающим усилиям, ее изготовляют

из достаточно прочной низколегированной

стали, предварительно подвергнутой

механической или термической

обработке.

Арматурную

сталь (рис. 6.8)

классифицируют

по способу изготовления, профилю

стержней и условиям применения.

По

способу изготовления арматура бывает

горячекатаная стержневая (получают

прокатывая сталь в горячем состоянии)

и холоднотянутая проволочная (получают

волочением).

В

зависимости от профиля стержней

(характера поверхности) арматуру делят

на гладкую и периодического профиля.

В

зависимости от условий применения

арматурная сталь делится на

ненапрягаемую и на напрягаемую.

Первую применяют для обычных железобетонных

конструкций, вторую —

для

предварительно напряженных. Стержневая

арматура

бывает горячекатаная, термически

упрочненная и упрочненная вытяжкой

в холодном состоянии.

Согласно

СНиП 2.03.04—84

арматура

в условном обозначении имела индекс А.

Согласно

СНБ 5.03.01—02

этот

индекс заменен на S

(цифра

указывает на нормативное сопротивление,

МПа) и произошло объединение классов

арматуры.

Классы

ненапрягаемой арматуры: S240

(A-I

— гладкая

поверхность); S400

(A-III

— периодический

профиль); S500

(Вр-1

—

гладкий

и периодический профиль).

Классы

напрягаемой арматуры: S800

(A-V;

B-II;

Вр-11

—

периодический

и гладкий профиль); S1200

(А-VI;

B-II;

Вр-II

— периодический

и гладкий профиль); S1400

(B-II;

Вр-II

— периодический

и гладкий профиль).

Для

каждого класса установлен номинальный

диаметр, мм: 5,5

— 40,0 (S240);

6,0 — 40,0 (S400);

3,0 — 40,0 (S500);

10 — 32 (S800);

6 — 32 (S1200);

3—15 (S1400).

Арматурную

сталь класса S240

изготавливают

из углеродистой стали марок Ст5, СтЗпс

и СтЗкп; класса S400

из

углеродистой стали марки Ст5,

низколегированной стали марки 25Г и

25Г2С.

Проволочную

арматуру

подразделяют на арматурную проволоку

и арматурные проволочные изделия.

Периодический

профиль получают сплющиванием

цилиндрической поверхности проволоки

в одной диаметральной плоскости.

Проволочная арматура имеет высокие

прочностные характеристики.

Арматурные

проволочные изделия применяют в виде

нераскру- чивающихся стальных арматурных

прядей, сварных арматурных сеток,

тканых или сварных проволочных сеток

для армирования армо- цементных

конструкций.

Сварные

арматурные изделия подразделяются на

типы: арматурные сетки, арматурные

каркасы, отдельные стержни арматуры со

сварными стыковыми соединениями по

длине стержня.

Сварные

арматурные сетки изготавливают из

стержней, расположенных в двух взаимно

перпендикулярных направлениях и

соединенных в местах пересечений

сваркой (крестообразное соединение).

Арматурные

каркасы изготовляют из продольных и

поперечных стержней, соединенных в

местах пересечений сваркой.

Продольные

и поперечные стержни каркасов в одном

направлении имеют стержни одинакового

или разных диаметров. Каркасы изготовляют

плоскими или пространственными.

Сварные

арматурные сетки выполняют из обыкновенной

арматурной проволоки диаметром 3...6

мм или горячекатаной арматурной стали

класса S400

диаметром

6...10

мм.

Их изготовляют сваркой в местах

пересечения стержней.

Арматурную

проволоку поставляют в мотках (бухтах),

а пряде- вую арматуру в мотках или

катушках.

Хранят

арматуру в закрытых складах на стеллажах

раздельно по видам и маркам стали, а

также по диаметрам. При хранении

арматурной стали необходимо

предохранять ее от коррозии и загрязнения,

контролировать сохранность заводских

бирок с указанием вида, диаметра и марки

стали.

Закладные

детали. Наряду с арматурной сталью в

производстве сборных железобетонных

изделий широко применяют закладные

детали. Изготавливают их преимущественно

из углеродистой стали.Закладные детали

соединяют между собой посредством

сварки отдельных элементов конструкций

при возведении сборных железобетонных

конструкций. Они представляют собой

стальную пластину с приваренными к ней

внахлестку анкерами, изготовленными

из стали Ст5 периодического профиля.

Пластины располагают на поверхности

железобетонного изделия, а анкеры —

в

теле бетона.

Арматурные

и закладные изделия в пределах одного

предприятия транспортируют личными

средствами, а поставляемые за пределы

предприятия-изготовителя —

автомобильным

и железнодорожным транспортом.

Хранить

эти изделия следует в крытых помещениях.

Пакеты плоских арматурных сеток и

каркасов следует хранить раздельно по

маркам в штабелях высотой не более 2

м.

Рулоны сеток складируют не более чем в

три яруса.